Fターム[4F204AD03]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 材料 (1,267) | 無機物質 (639) | 金属 (380)

Fターム[4F204AD03]に分類される特許

141 - 160 / 380

プラスチック材料からの成形品の製造方法

混入繊維で強化されたプラスチック輪郭体に基づいた成形品の製造方法において、プラスチック輪郭体は加熱されて、それぞれ外型や内型によって変形され、そのプラスチック輪郭体が好ましくは長手方向にストラップ状領域を備え、そのストラップ状領域は比較的硬質であり、かつプラスチック母材の変形温度においてプラスチック母材自体よりも可撓性が低いので、繊維の横方向の波状の変位を妨げる。 (もっと読む)

金属−樹脂複合成形品及びその製造方法

【課題】接着剤を用いることなく金属部と樹脂部とを接着接合させることのできる金属−樹脂複合成形品及びその製造方法を提供する。

【解決手段】金属−樹脂複合成形品における金属部は表面にシラノール基が付与されたものであり、合成樹脂はシラノール基と相互に作用し合う接着性官能基を含む接着性改質剤が配合されたものである。金属−樹脂複合成形品では、金属部と樹脂部とがシラノール基と接着性官能基との相互作用により接着されている。金属−樹脂複合成形品は、金属部の表面にシラノール基を付与する処理と、シラノール基と相互に作用し合う接着性官能基を含む接着性改質剤を合成樹脂に配合して成形材料とする処理と、金属部をインサートとして樹脂成形金型内に配置し、成形材料を溶融状態にして樹脂成形金型内で賦形して樹脂部を成形しつつ、シラノール基と接着性官能基との相互作用により樹脂部を金属部に接着させる処理とを経て得られる。

(もっと読む)

トリム材の製造方法及び製造装置

【課題】補強用の芯材が埋設されたウェザーストリップの切断端面に芯材が露出することを確実に防止できるようにする。

【解決手段】把持型32に把持されたウェザーストリップ本体20の被覆予定端面21と成形型35の被覆部成形部52との間に未加硫のシート状のゴム材料29を配置した後、成形型35を接近移動させて両型32,35を当接させることで、ウェザーストリップ本体20の被覆予定端面21と被覆部成形部52との間に形成されたキャビティ52a内にゴム材料29を充填して被覆部を成形し、この被覆部とウェザーストリップ本体20の被覆予定端面21とを加硫接合する。これにより、ウェザーストリップ本体20の被覆予定端面21(芯材が埋設された取付部の切断端面)を被覆部で被覆して、ウェザーストリップの切断端面に芯材が露出することを防止する。

(もっと読む)

サンドイッチパネル製造装置及びサンドイッチパネル製造方法。

【課題】 サンドイッチパネル表面にくぼみなどの不良状態が発生することのないサンドイッチパネル製造装置及び製造方法の提供。

【解決手段】 長尺の上面部材1と長尺の下面部材2の間に硬質ウレタン原液を注入し、発泡、硬化させて上面部材、硬質発泡ウレタン樹脂及び下面部材から構成されるサンドイッチパネルPを製造するサンドイッチパネル製造装置100であって、硬質ウレタン原液の供給源6と、その一端が供給源に接続された管路5と、管路の他端に設置される複数のノズルとを備えた吐出機構を含み、複数のノズルは、下面部材の搬送路の搬送方向と直交する方向に沿って等間隔に配置され、管路は、複数のノズルの夫々から吐出される硬質ウレタン原液の吐出量及び吐出圧力が同一となるように設けられる。

(もっと読む)

ピンがいし及びその製造方法

【課題】 磁器製の本体に樹脂製の外被体を金型成形により形成する場合、そのがいし本体の頂部を金型に精度よく位置決めすることを可能にする。

【解決手段】 頂部14に電線がバインド線で締結される電線取付部16を有し、基部15に有底カップ状の金具20を固着した磁器製がいし本体10を備え、そのがいし本体10の電線取付部16の下部に胴部12よりも大径の突起部13を形成したピンがいし1であって、電線取付部16の突起部13の外周面13aが円柱面をなすよう研磨処理されかつその中心軸と金具20中心軸と同一直線上に位置するよう構成され、さらに撥水性を有する樹脂素材による金型成形でもって形成された外被体30で、突起部13の外周面13aから金具20の外周面に亘ってがいし本体10および金具20を被覆した。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

トナー供給ローラの製造方法およびトナー供給ローラ

【課題】煩雑な工程を要することなく、セル開口安定性に優れるトナー供給ローラ及びその製造方法を提供する。

【解決手段】芯金と、該芯金上に形成された少なくとも一層以上のポリウレタンフォーム層を有するトナー供給ローラの製造方法において、ワックスおよび界面活性剤を含有する最大粒径が2μm以下の水系離型剤を内側に塗布した金型内で該ポリウレタンフォーム層を発泡成形する工程を有し、該ワックスの融点が50℃以上120℃以下であり、該界面活性剤は、非イオン性界面活性剤およびイオン性界面活性剤からなる群から選ばれる少なくとも一種である。

(もっと読む)

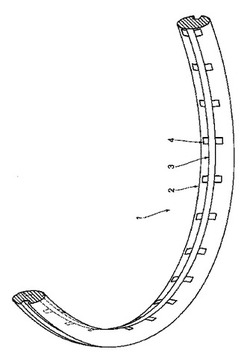

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20から第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

キャリアプレートの製造方法およびキャリアプレート

【課題】キャリアプレートの成型の際に発生するプレート体の変形を回避することができるキャリアプレート製造方法およびキャリアプレートを提供すること。

【解決手段】第1の整列方向において互いに隣接するプレート体2の2つの貫通孔5およびこれらに第2の整列方向における同一方向においてそれぞれ隣接するプレート体2の他の2つの貫通孔5からなる4つの貫通孔5の中心によって囲まれる平面方形の範囲30内におけるピン21の外周面と弾性材32との接触面積Aと、前記範囲30内におけるプレート体2の体積Bとの比率A/Bが1.80以下となるように設計されたプレート体2およびピン21を用いること。

(もっと読む)

積層板の製造方法

【課題】加熱加圧成形前におけるプリプレグと銅箔との間の溶着の発生を確実に防止することにより、積層板の製造時における銅箔の皺の発生を抑制し、歩留まりを向上することができる積層板の製造方法を提供する。

【解決手段】

プリプレグと金属箔とを積層した積層物1を加熱プレスすることで積層板を製造する積層板の製造方法に関する。前記積層物1を加熱プレス装置2の近傍で一時的に待機させると共にこの積層物1を冷却して前記プリプレグの軟化点よりも5℃低い温度以下の温度に保持する待機工程と、前記待機させた積層物1を加熱プレス装置2に供給して加熱プレスを行う加熱プレス工程とを含む。

(もっと読む)

軸受け部材を有するFRP成形品の一体成形法

【課題】金属ブッシュ等の軸受け部材を有するFRP成形品を、RTM成形法で一体成形する方法を提供すること。

【解決手段】繊維強化材とマトリックス樹脂とからなるFRP成形品であって回転軸を支える金属ブッシュ等の軸受け部材を有するものを、RTM成形法により一体成形するに際し、該軸受け部材として、その外表面の少なく一部に滑り止め加工が施され、且つ、少なくとも該滑り止め加工が施された部分が繊維強化材で被覆されたものを用いることからなる軸受部材を有するFRP成形品の一体成形法。

(もっと読む)

硬質ポリウレタンフォームパネルの製造方法及び硬質ポリウレタンフォーム用ポリオール組成物

【課題】両面に金属板面材を使用した水発泡の硬質ポリオウレタンフォームのサンドイッチパネルであって反りの発生が小さく、断熱性に優れたパネルの製造方法並びに該硬質ポリウレタンフォームパネルの製造方法に使用するポリオール組成物を提供する。

【解決手段】下面材15供給工程、発泡原液組成物を供給する原液供給工程、上面材14供給工程、発泡工程、及び裁断工程を有し、上面材と下面材はいずれも金属板であって、一方が波板で他方が平板であり、ポリオール組成物はポリオール化合物、発泡剤である水、整泡剤及び触媒を含有し、ポリオール化合物は樹脂微粒子含有ポリオール化合物を含有し、ポリオール組成物及びポリイソシアネート成分の温度をいずれも20℃にして混合したときの発泡原液組成物のゲルタイムが33秒以上であり、かつフリー発泡フォームの2分後の表面硬度が25以上である硬質ポリウレタンフォームパネル12の製造方法とする。

(もっと読む)

発泡ローラーのクラッシング方法および装置ならびに発泡ローラーの製造方法

【課題】発泡ローラーの良好なクラッシング及び設備の小型化を実現するクラッシング方法及び装置並びに発泡ローラー製造方法を提供する。

【解決手段】芯材と芯材の外周に形成された円筒状の発泡体層を有する発泡ローラーのクラッシング方法において、互いに平行に配置されたそれぞれ周面にエア噴出部を有する二つのロールからなるロール対を用意し、回転させた二つのロールの間に発泡ローラーをロール対に対して平行に配置し、発泡ローラーとロール対との間隔又は二つのロール同士の間の間隔を連続的又は段階的に変化させて発泡ローラーをロール対で押圧すると同時に、二つのロールのエア噴出部からそれぞれエアを噴出し噴出されたエアの風圧によって発泡ローラーの発泡体層全域をクラッシングする。この方法を行うに好適な装置。このクラッシング方法を含む発泡ローラーの製造方法。

(もっと読む)

サンドイッチパネル製造方法及びサンドイッチパネル製造設備

【課題】帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法を提供する。

【解決手段】上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、搬送される帯状の下面材2と帯状の上面材1の間に発泡性樹脂芯材の発泡原液組成物を供給する工程と、発泡原液組成物を供給した後、帯状下面材2の裏面側の幅方向両端部を上方に持ち上げる工程と、供給された発泡原液組成物の発泡処理を行いながら下面材2及び上面材1を搬送する工程と、を有する。

(もっと読む)

繊維強化プラスチックパネル及びその異常検出方法並びに繊維補強基材

【課題】硬化後のパネル内部の異常を容易に検出できる繊維強化プラスチックパネル及びその異常検出方法並びに、異常検出方法に用いる繊維補強基材を提供する。

【解決手段】繊維強化プラスチックパネル1の製造後に、内部に埋設して両端部をパネル端面まで延設した導線4aの通電の有無を測定器6により検査して通電しない場合には、パネル内部が変形等の損傷を受けていると判断し、内部に埋設した導線4から選択した2本の導線4a、4e間の電気容量または電気抵抗を測定器6により測定して、所定の値よりも大きな場合には、パネル内部に空隙があると判断する。また、繊維強化プラスチックパネル1を製造する際に、導線4を配設した繊維補強基材3を積層体2の一部として積層するだけで、パネルの硬化後にはパネル内部の異常を検出する導線4になる。

(もっと読む)

ガラス繊維強化硬質ポリウレタンフォームの製造方法及びガラス繊維強化硬質ポリウレタンフォームの製造設備

【課題】従来技術と比較して、発泡原液組成物をより均一に塗布させて、仕上がりの厚さがより均一となるガラス繊維強化硬質ポリウレタンフォームの製造方法並びにガラス繊維強化硬質ポリウレタンフォームの製造設備を提供する。

【解決手段】下面材を供給する下面材供給工程、ガラス繊維マット6をほぐしローラー5により凹凸状に屈曲させるほぐし工程、ほぐされたガラス繊維マット6を下面材上1Lに供給するガラス繊維マット供給工程、下面材上に発泡原液組成物Aを供給する原液供給工程、発泡原液組成物上に上面材1Uを供給する上面材供給工程、及び発泡原液組成物Aを発泡・硬化させてガラス繊維強化硬質ポリウレタンフォームBとする発泡工程を有し、ほぐし工程の後に、ほぐされたガラス繊維マット6の表面をたたくたたき工程を有する。

(もっと読む)

複合材料の製造方法

【課題】本発明の目的は、第1面材と第2面材との間に硬質ポリウレタンを形成してなる複合材料において、その幅方向に対し均一な厚みとなるように構成した複合材料の製造方法を提供することにある。

【解決手段】第1面材の幅方向略中央部上に硬質ポリウレタンフォーム原液組成物500を供給する原液供給工程と、原液を供給した第1面材上400に所定の間隔を設けて第2面材401を供給する面材供給工程と、第1面材400と第2面材401の間で硬質ポリウレタンフォーム原液組成物が発泡・硬化する発泡硬化工程と、発泡硬化工程の少なくとも一部期間において、第1及び第2面材400、401の所定の間隔を保持する保持工程とを備え、保持工程において、上方に発泡膨張するポリウレタンフォームを面材の幅方向に平坦化させる平坦化手段100を少なくとも一部に設けることを特徴とする。

(もっと読む)

ポリウレタンフォームローラの製造方法及びその製造方法により製造されたポリウレタンフォームローラ

【課題】通気性に優れた連通セルを安定して形成することのできるポリウレタンフォームローラの製造方法、その方法により得られたポリウレタンフォームローラを提供する。

【解決手段】ポリエーテルポリオール、TDI及びMDIを含むポリウレタンフォーム原料を金型内で発泡硬化したのち、ポリウレタンフォーム層を圧縮率20%以上90%以下で圧縮しながら、回転速度50rpm以上800rpm以下で、かつ、回転回数50回以上200回以下で圧縮クラッシング処理すると共に、圧縮クラッシング処理されている状態のポリウレタンフォーム層に高圧エアを吹き付けて、同時にエア・クラッシング処理する。

(もっと読む)

トナー供給ローラー及びその製造方法

【課題】ポリウレタン材料の反応性を低下させることなくポリウレタンフォーム層を得ることができ、ポリウレタンフォーム層に残留する触媒による汚染を抑制し、良好な画像得ることができる。しかも、表面に適切な開口セルを有し、現像ローラーとの間で、現像残トナーの掻き取りや、トナー供給を適切に行い、現像ローラー上に均一なトナー薄膜を形成し、良好な画像を得ることができるトナー供給ローラーを提供する。

【解決手段】芯金外周に、ポリオールとポリイソシアネートとを含むポリウレタン材料を用いて形成されるポリウレタンフォーム層を有するトナー供給ローラーにおいて、ポリオール及びポリイソシアネートが、全体で3mgKOH/g以上15mgKOH/g以下のアミン価を有する。

(もっと読む)

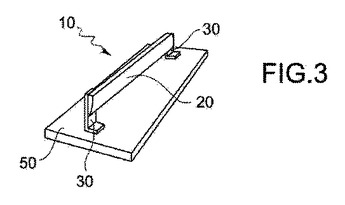

J形状断面を持つ複合材料の梁を製造するための硬化方法及び装置

J形状断面を持つ複合材料の梁を製造するために、2つの端部支持具(30)によりテーブル(50)に平行に支持される棒(20)を含む硬化装置を準備する。未硬化複合材料のJ形状梁(A)を準備して装置(10)に配置し、梁の底部フランジ(D)の位置を合わせ、これがテーブル(50)に面し、ウェブ(C)と上部フランジ(B)が棒(20)の2つの側部(22、21)のそれぞれに対して置かれるようにする。梁(A)を真空バッグ(V)で覆い、梁の樹脂を硬化するために加圧器中で圧力と熱を加える。  (もっと読む)

(もっと読む)

141 - 160 / 380

[ Back to top ]