Fターム[4F204AD07]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379)

Fターム[4F204AD07]の下位に属するFターム

シート状 (821)

管状体 (97)

棒状体、線状体(←電線芯材) (86)

繊維製品(編織物、不織布、長繊維物、コード) (1,168)

多孔体、発泡体 (181)

構造材(←芯材) (226)

複合体 (138)

層状体、積層体 (244)

異形断面、非円形断面 (31)

部分に特徴がある部材 (279)

Fターム[4F204AD07]に分類される特許

1 - 20 / 108

自動車部材を製造する方法及び当該方法により製造された自動車部材

【課題】簡単に実施することができる繊維強化材料の製造方法を提供する。

【解決手段】繊維強化材料を、自動車のハイブリッド部材1を製造するために自動車部材中に挿入し、その際、自動車部材の予熱が、補強パッチ8の硬化に使用されるか、または自動車部材と補強パッチ8が熱せられるので、繊維強化材料が硬化し、形状形成の前及び/又は最中及び/又は後に、少なくとも部分的に金属の層10を繊維層上にもたらし、その際、金属の層10が、補強パッチ8の、自動車部材と反対に位置する側に設ける。

(もっと読む)

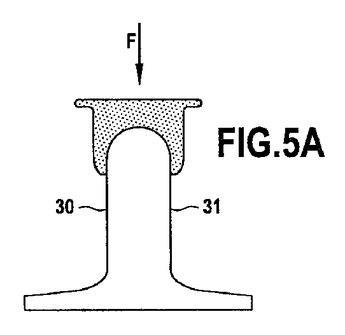

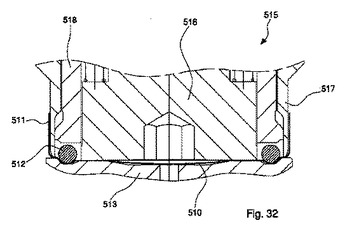

複合充填材を製造する方法及び装置

【課題】信頼性があり、繰り返しが可能で、製造プロセスを自動化することによって人件費を削減する、その長さに沿って可変の断面を有する複合充填材を製造する方法及び装置、また、剛性、強靱性、及び/又は耐亀裂性が向上した充填材が得られる上述した方法及び装置を提供すること。

【解決手段】複合充填材を製造する装置は、少なくとも一つのダイスと、強化プライストリップのスタックをダイスを通して移動させるデバイスを含む。ダイスは、プライストリップのスタックを所望の断面形状へ成形するのに適したダイス周囲面を有する。ダイス面の断面はダイス周囲において変化しうる。

(もっと読む)

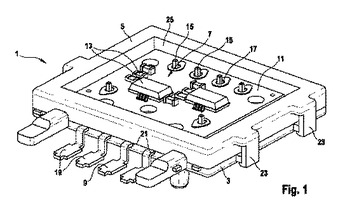

成形品の製造方法

【課題】成形品毎の固体粉末の混合比率のばらつきを抑え、効率よく部品を成形することができる成形品の製造方法を提供する。

【解決手段】リアクトルの製造方法は、投入工程S10と攪拌工程S11と埋設工程S12と硬化工程S13とによって構成されている。投入工程S10はケースに熱硬化性樹脂及び鉄粉を投入する工程である。攪拌工程S11はケース内に投入された熱硬化性樹脂及び鉄粉をケース内において攪拌して熱硬化性樹脂中に鉄粉を分散させる工程である。埋設工程S12はケース内において攪拌された熱硬化性樹脂及び鉄粉にケースを振動させながらコイルを押込み埋設させる工程である。そのため、低い圧力でコイル10を押込み埋設させることができる。硬化工程S13はコイルを埋設された熱硬化性樹脂及び鉄粉に熱を加え硬化させる工程である。これにより、リアクトル毎の鉄粉の混合比率のばらつきを抑え、効率よく部品を成形することができる。

(もっと読む)

成形品の製造方法

【課題】成形品毎の固体粉末の混合比率のばらつきを抑え、効率よく成形品を製造できる成形品の製造方法を提供する。

【解決手段】

リアクトルの製造方法は、投入工程S10と、攪拌工程S11と、埋設工程S12と、硬化工程S13とによって構成されている。投入工程S10は、ケースに熱硬化性樹脂及び鉄粉を投入する工程である。攪拌工程S11は、ケース内に投入された熱硬化性樹脂及び鉄粉をケース内において攪拌して熱硬化性樹脂中に鉄粉を分散させる工程である。埋設工程S12は、ケース内において攪拌された熱硬化性樹脂及び鉄粉にコイルを押込み埋設させる工程である。硬化工程S13は、コイルを埋設された熱硬化性樹脂及び鉄粉に熱を加え硬化させる工程である。これにより、リアクトル毎の鉄粉の混合比率のばらつきを抑え、効率よく部品を成形することができる。

(もっと読む)

複合材中空部品の成形方法及び成形装置

【課題】板厚が厚くなっても皺の発生を抑制しつつ、小額の設備投資で成形品質の高い中量産部品を成形できる成形方法及び成形装置を提供することを目的とする。

【解決手段】複合材中空部品の成形方法は、架台2上に、保持部により該架台2と間隔をあけてツール3を保持し、該ツール3上に、繊維で強化された樹脂からなるプリプレグ7を載置し、プリプレグ7の上から、ツール3及びプリプレグ7を高伸度シート5で被覆し、高伸度シート5とツール3及びプリプレグ7の外周側で、高伸度シート5がプリプレグ7と接触するプリプレグ7の頂部から端部にかけて高伸度シート5に張力がかかるよう高伸度シート5と架台2とを固定治具6により固定してツール3及びプリプレグ7を収容した密閉空間Sを形成した後、密閉空間S内に接続された真空引き装置により、密閉空間S内を真空引きしてツール3にプリプレグ7を巻きつける。

(もっと読む)

複合光学素子の製造方法及びその製造装置

【課題】光学基材の外径公差が光学芯誤差に与える影響を小さくするとともに、簡易な動作で偏芯調整を行う。

【解決手段】複合光学素子は第1の光学基材11と第2の光学基材12の2枚の光学基材が紫外線硬化型樹脂14を介して接合されたものであり、その製造装置1は、第1の光学基材11、12を夫々着脱可能に保持する下保持具16及び上保持具18と、第1の光学基材11、12の外周の両方に同時に当接させて、前記2枚の光学基材の芯だしを行う芯だし具19とを有している。

(もっと読む)

レンズの製造方法

【課題】光学歪みが殆ど生じていないレンズを作製することが可能な製造方法を提供する。

【解決手段】本発明に係るレンズの製造方法は、樹脂製のレンズを、該レンズとなるレンズ中間体に対してプレス成型を施して製造する方法であって、第1工程と第2工程とを有している。ここで、第1工程では、プレス成型用の金型内にレンズ中間体を嵌めた後、金型にプレス圧力を加えずにレンズ中間体の温度を、該レンズ中間体を構成している樹脂材のガラス転移温度Tgより高い第1所定温度T1まで上昇させる。第2工程では、第1工程の実行後、レンズ中間体の温度をガラス転移温度Tg以上の温度に維持した状態で金型にプレス圧力を加え、その後、該金型にプレス圧力を加えた状態でレンズ中間体の温度をガラス転移温度Tgより低い第2所定温度T2まで低下させる。

(もっと読む)

樹脂積層体の製造方法

【課題】帯電防止性、耐擦傷性、透明性及び赤外線遮蔽性に優れた表面層を有する樹脂積層体を高生産性で、また環境負荷が少ない方法で製造する方法を提供する。

【解決手段】型上に、分子内に少なくとも2個の(メタ)アクリロイルオキシ基を有する化合物を含む光硬化性樹脂混合物を塗布し、光照射し前記混合物を硬化させて硬化塗膜層を形成する第一の工程、前記硬化塗膜層の上に機能性化合物及びアニオン系界面活性剤を含む水系塗料を塗工し、機能層を形成することによって、多膜層を形成する第二の工程、前記硬化多膜層が形成された型と他の型を、前記多膜層の形成された面が内側になるように2枚の型の面を向かい合わせて鋳型を作製する第三の工程、前記鋳型に樹脂原料を注入し前記樹脂原料の注型重合を行い樹脂基材を形成する第四の工程、及び前記樹脂基材上に前記多膜層が積層された樹脂積層体を鋳型から剥離する第五の工程、を有する樹脂積層体の製造方法。

(もっと読む)

フック部を有するオーバーモールド部材および、台座部を含む型とのアセンブリ

第1に、オーバーモールドして成形品にするようデザインされ、フック部を有するオーバーモールド部材であって、2つの先端側壁部および底部によって規定される開口内部空間を形成し、部材から出ているフック部が底部から突出するオーバーモールド部材と、第2に、内部ボリュームを規定する内壁部を有する型であって、内部ボリュームが型の中でモールディングによって形成する物品と同じ形状をしており、少なくとも1つの台座部が内壁部から内部ボリュームの中へと突出しており、オーバーモールド部材が、成形用発泡体を成形している間、台座部と接触し、台座部が、2つの対向する外側面を有するレール形状部分を含む型とを備えるアセンブリであって、発泡体を成形している間、先端側壁部と外側面の間にフック部が介在することなく、オーバーモールド部材のそれぞれの先端側壁部が、それぞれの対向する外側面と接触しする、アセンブリ。

(もっと読む)

(もっと読む)

クッション

【課題】低密度のポリウレタン発泡体を原料としてクッションをモールド成形すると、通気性が悪かった。

【解決手段】クッションは、密度の高いポリウレタン発泡体を所定範囲の大きさに破砕して得られる第1粉砕物と、第1粉砕物の元となるポリウレタン発泡体より密度の低いポリウレタン発泡体を所定範囲の大きさに粉砕して得られる第2粉砕物とを、所定割合でバインダーと共に混合してモールド成形することで得られる。第1粉砕物としては、車両用シートから回収されたポリウレタン発泡体を用いることができ、第2粉砕物としては、軟質スラブ発泡体を用いることができる。

(もっと読む)

ボールの製造方法

【課題】耐久性および品質が向上したボールの製造方法を提供する。

【解決手段】下型70の凹状成形面72にキャビティ62の中心となる方向へ突出した支持ピン90に、電子識別媒体ICを収容した芯材30を取外し可能に取付ける。下型70の凹状成形面72および上型80の凹状成形面82にインモールドコート剤を塗布する。ウレタン原料を注入して下型70および上型80を型閉めした後、両型70,80の境界部に形成されたガス抜き部66がキャビティ62の最上部に位置するよう成形型を姿勢変位する。キャビティ62内で、ウレタン原料の発泡、硬化により発泡層40を成形すると共に、インモールドコート剤の硬化によりコーティング層50を成形する。

(もっと読む)

ポリウレタンガスケットおよびそれを形成する方法

シールを形成する方法は、一成分ポリウレタン前駆体からフロスを調製する工程、該フロスを物品の面に適用する工程、および水を該フロスとともに同時に適用する工程を含み、該フロスは硬化して、該物品に接着した350kg/m3以下の密度を有するガスケットを形成する。  (もっと読む)

(もっと読む)

繊維強化樹脂、繊維強化樹脂の製造方法、繊維強化樹脂の製造装置

【課題】強度と寸法精度に優れた繊維強化樹脂を製造し、量産時の製品の品質のばらつきを抑制する。

【解決手段】成形型のキャビティ部に強化繊維基材を設置し、成形終了時よりも距離X1開いた状態の成形型のキャビティ部に樹脂を注入する第1工程、キャビティ部の樹脂を排出させながら、成形終了時よりも距離X2開いた状態まで成形型を閉じる第2工程、キャビティ部の樹脂排出を停止し、型締め圧を予め設定した値に保持して樹脂を硬化させながら、成形終了時の距離まで成形型を閉じる第3工程を、この順序で行う。これによって強化繊維基材に樹脂を均質に含浸させ、適切な樹脂量を確保しつつ、製品にヒケが発生するのを防止して樹脂を硬化させることができる。

(もっと読む)

一体発泡成形用金型

【課題】本発明は、構造が簡単で、しかも、一体発泡成形品の外形寸法を高い精度で管理することができるようにした一体発泡成形用金型を提供する。

【解決手段】一体発泡成形用金型10にあっては、一体発泡成形時の発泡圧によるワディング6aの圧縮見込み厚さWの分だけ、キャビティ12aの壁面15を、ヘッドレスト1の外形予定ラインL1の位置より内側に配置させている。このような金型10を利用すると、構造が簡単で、しかも、ヘッドレスト1の外形寸法を高い精度で管理することができる。また、密度の異なる様々なワディング6a,6bを各部位に利用したヘッドレスト1を容易に成形することができ、このことによって、様々な形状や感触のヘッドレスト1を精度良く且つ容易に製作することができる。

(もっと読む)

メッシュ状導電性金属薄膜の製造方法

【課題】樹脂基板の表面にメッシュ状の金属薄膜を精度よく簡単に形成する方法を提供する。

【解決手段】粒径の略均一な多数の樹脂粒子1を相互に密接させた状態で一平面上に配列させて平板状集合体3を形成する。次に、前記樹脂粒子1よりも粒径の小さい多数の金属粒子2を前記平板状集合体3の樹脂粒子1の隙間に配置する。その後、前記金属粒子2が配置された前記平板状集合体3をプレスにて加圧加熱して、樹脂粒子1の軟化・変形及び/又は溶融により隣接する樹脂粒子1を結合して樹脂基板を形成すると共に、金属粒子2の軟化・変形及び/又は溶融により上記樹脂粒子1の隙間に沿った形状のメッシュ状に金属粒子2を結合する。これらの工程により、樹脂基板の少なくとも一方の面にメッシュ状の導電性金属薄膜を形成する。

(もっと読む)

車両用内装材のリサイクル方法

【課題】 強度が高い品物を成形することができる車両用内装材のリサイクル方法を提供する。

【解決手段】高強度繊維からなる第1及び第2網状体2,6の三辺を縫い合わせることによって残りの一辺が開口した袋体11を構成する。袋体11には、車両用内装材を粉砕してなる小片4aと繊維状ホットメルト接着剤4bとを混合してなる成形材料を詰め込む。その後、袋体11の開口部を閉じる。袋体11並びにその内部に詰め込まれた小片4a及びホットメルト接着剤4bは、加熱しながら加圧することによって平板とする。この平板と表皮とを成形型によって加圧成形し、車両用内装材を得る。

(もっと読む)

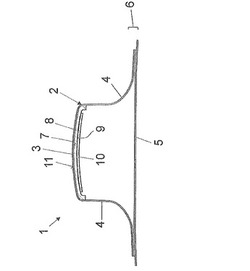

シールフレームならびに構成要素をカバーする方法

本発明は、成形材料でカバーしようとする構成要素(7)の面を画成するためのシールフレームに関しており、上位のフレーム部分(5)および下位のフレーム部分(3)が設けられており、上位のフレーム部分(5)と下位のフレーム部分(3)とは、相互に着脱可能に結合できるようになっており、成形材料でカバーしようとする構成要素(7)は、上位のフレーム部分(5)および下位のフレーム部分(3)によって包囲されるようになっており、シールフレーム(1)と構成要素(7)とによって形成されるキャビティ(25)に導入される成形材料用の該キャビティ(25)がシールされている。さらに本発明は、シールフレーム(1)を用いて成形材料で構成要素をカバーする方法に関しており、上位のフレーム部分(5)および下位のフレーム部分(3)に構成要素(7)を嵌め込み、上位のフレーム部分(5)と下位のフレーム部分(3)とを結合してシールフレーム(1)を形成し、シールフレーム(1)の形成によりキャビティ(25)が形成され、キャビティ(25)は、構成要素(7)と上位のフレーム部分(5)とによって包囲されており、キャビティ(25)に成形材料を導入し、成形材料を硬化して、カバー(29)を形成し、上位のフレーム部分(5)と下位のフレーム部分(3)との結合を解除することにより、シールフレーム(1)を離間し、構成要素(7)を取り外す。  (もっと読む)

(もっと読む)

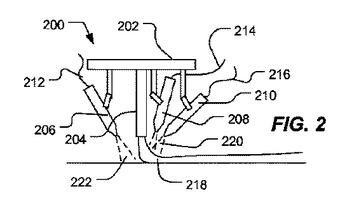

粘着性樹脂が取り付けられた吸着パッドの製造方法

【課題】本発明は、吸着機構に用いられる粘着性樹脂が取り付けられた吸着パッドの製造方法に関する。

【解決手段】前記方法は、鋳型にテフロン(登録商標)をコーティングするステップ;テフロン(登録商標)コーティングした鋳型を前処理した吸着パッド上に載せるステップ;粘着性二液型溶液を真空脱泡するステップ;前記二液型溶液を鋳型に注入するステップ;吸着パッド上に載せられた状態で、前記二液型溶液が注入された鋳型を高温乾燥器に入れて、二液型溶液を硬化させるステップ;及び吸着パッドと鋳型とを引き出し、吸着パッドから鋳型を分離するステップを含む。本発明によると、吸着機構の吸着パッドの下面に粘着性軟質樹脂を融着及び硬化させることで、被付着面に対する粘着性軟質樹脂の作用により、吸着機構は強化された吸着力を示し、圧力に変化があるか、吸着パッドが変形されるか、または重い物体が固定される場合にも、吸着機構が被付着面から容易に外れたり滑り落ちたりしない。

(もっと読む)

シールのような物品を得るための装置および方法、並びに容器のシール

合成樹脂から物品(11;111;211;311)を成形するための装置は、前記物品(11;111;211;311)の縁部領域(14)を成形するための、その内側領域(19)の周りに延びる凹所(22)を有した成形手段(16)と、ピストン装置(35;135)と協働して前記凹所(22)に前記合成樹脂を供給する、前記凹所(22)に連続する位置で前記内側領域(19)につながっている管路(34)とを備える。  (もっと読む)

(もっと読む)

樹脂製回転体の製造方法および成形金型

【課題】成形金型にリング状補強繊維基材を配置して樹脂製回転体を製造するにあたり、ボイド、カスレのない樹脂製回転体の製造を可能とする。

【解決手段】金属製ブッシュ3とリング状補強繊維基材2とを成形金型1に収容し、センタピン13で金属製ブッシュ3の位置決めをした状態で成形金型1を型締めし、減圧状態にした成形金型に液状樹脂を注入してリング状補強繊維基材2に浸透させ、液状樹脂を加熱硬化させて樹脂製回転体を製造する。このとき、上方から成形金型に注入した液状樹脂を金属製ブッシュとセンタピンとの間隙131を通して成形金型底面に誘導し、次いで、前記液状樹脂を金属製ブッシュと成形金型底面との間隙132において、センタピンを中心として放射状に流す。そして、リング状補強繊維基材に達した液状樹脂を、リング状補強繊維基材に下方から上方へ浸透させる。

(もっと読む)

1 - 20 / 108

[ Back to top ]