Fターム[4F204AE06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 機能物品 (420) | 遮音、吸音性、防音 (59)

Fターム[4F204AE06]に分類される特許

1 - 20 / 59

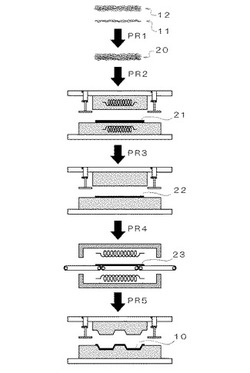

車両用アンダーカバー及びその製造方法

【課題】吸音性、耐チッピング性及び耐水性、の各特性を高度に並立できる車両用アンダーカバー及びその製造方法を提供する。

【解決手段】車両用アンダーカバーの製造方法において、ガラス繊維と第1樹脂(PP)とが含まれた不織布素材が2層以上積層されてなり、各不織布素材のガラス繊維の配向方向が互いに交差するように積層された基材層用不織布11、及び、第2繊維(PET)と、第2樹脂より融点が低い第3樹脂繊維(PP)と、が含まれた表面層用不織布12、を積層して積層体20を形成する積層体形成工程PR1と、第1樹脂及び第3樹脂の融点より高く、且つ、第2樹脂の融点より低い温度で熱盤プレスする工程PR2と、積層体21をシート状に冷間プレスする工程PR3と、積層体22を加熱する工程PR4と、積層体23を製品形状に冷間プレスする工程PR5と、を備える。

(もっと読む)

繊維体の固定方法及び発泡成形体の製造方法

【課題】被固定物に対して繊維体を容易に固定することができる繊維体の固定方法及び発泡成形体の製造方法を提供する。

【解決手段】開口部53と当該開口部53の周縁部に設けられたエッジ部54とが形成された固定プレート52を用いて、固定プレート52の開口部53に繊維体14を押し込むことにより、繊維体14をエッジ部54に引っ掛けて固定する。このように、固定プレート52の開口部53に繊維体14を押し込むだけで、当該繊維体14の任意の位置を固定プレート52のエッジ部54に引っ掛けて固定することができるので、被固定物に対して繊維体14を容易に固定することができる。

(もっと読む)

車両用シートパッド及びその製造方法

【課題】パッド本体の裏面とパッド本体の外とにまたがるリクライニング装置等との間で発生する異音を防ぐ車両用シートパッド及びその製造方法を提供する。

【解決手段】発泡体からなるパッド本体1と、該パッド本体の発泡成形でその裏面に被着一体化される起毛55を備えたシート状不織布5aと、を具備し、且つ、パッド本体1にはその外縁部沿いに裏面側へ張り出す立壁状の張出部4が形成され、さらに、張出部4の裏面側厚み面41にその長手方向に向けて起伏のある凹凸部45が形成される一方、不織布5aは、凹凸部45に対応する不織布外周部51に、その外周縁51aから不織布中央部へ向け短冊状に複数の切込みを入れて短冊状部53を複数有する短冊状部付き不織布5に加工形成され、さらに、切込み52でできた短冊状部53同士が重なり合うか又は短冊状部間が開くことにより形成される曲面で凹凸部45を覆うようにして、凹凸部45に短冊状部53が被着一体化されてなる。

(もっと読む)

複合成形体の製造方法

【課題】ガラス繊維間に多数の気孔を存在させ軽量性と吸音性、強度を確保できる複合成形体の製造方法を提供。

【解決手段】無機繊維と耐熱有機繊維からなる繊維マット(I)1の少なくとも一方の表面に、合成樹脂フィルム(II)2を積層し、一対の搬送ベルトで搬送し、所定の温度に加熱して、繊維マットと合成樹脂フィルム(II)を圧接し、繊維マット内の結着樹脂繊維cを溶融しつつ、合成樹脂フィルムの結着樹脂dの少なくとも一部を、繊維マットの内部に含浸させた後冷却して、繊維マット内部の無機繊維と耐熱性有機繊維を結着させるとともに、合成樹脂フィルムの一部を繊維マットに含浸結着させた複合シートを得る第1工程と、複合シートを常圧下又は減圧下で、前記温度Tで加熱して、バックリング現象を生じさた後、冷却金型にて賦型加圧成形する第2工程を有する複合成形体の製造方法。

(もっと読む)

透明遮音板およびその製造方法

【課題】本発明の課題は、耐候性や強い衝撃を受けて破損した際にも破片が飛散し難い耐衝撃性に加え、透明性や視認性にも優れる透明遮音板およびその製造方法を提供する。

【解決手段】本発明の透明遮音板は、アクリル樹脂層(A)と、単量体単位組成がアクリル酸エステル単位30〜85重量%、メタクリル酸エステル単位10〜69.99重量%、これら以外の単官能単量体単位0〜49.99重量%、及び多官能単量体単位0.01〜5重量%である共重合体並びに有機多塩基酸エステルを少なくとも含有する軟質アクリル樹脂層と、アクリル樹脂層(B)とがこの順で積層されたものである。

(もっと読む)

樹脂成形体及び樹脂成形体の製造方法

【課題】本発明は、より防音効果の高い樹脂成形体を開発することを目的とした。

【解決手段】繊維補強された熱硬化性樹脂からなる多数の小片が同一若しくは異なる種類の熱硬化性樹脂で固められてなる樹脂成形体1であって、樹脂成形体1の外層3側と内層2側とで前記熱硬化性樹脂と前記小片間の重量比率が相違し、外層3側の外部小片7に対する外部樹脂8の重量比率が内層2側の内部小片5に対する内部樹脂6の重量比率よりも高い構成としている。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 熱伝導性が高く、かつ難燃性に優れたウレタン発泡成形体を提供する。また、その製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合された熱伝導性フィラーと、を有する。熱伝導性フィラーは、磁性粒子と、非磁性体からなる熱伝導性粒子と、を含み、熱伝導性フィラーの少なくとも一部は配向されている。配向された熱伝導性フィラーにおける熱伝導性粒子は、膨張黒鉛粒子を含む。また、ウレタン発泡成形体の製造方法は、発泡ウレタン樹脂原料と、熱伝導性フィラーと、を混合して混合原料とする原料混合工程と、該混合原料を発泡型のキャビティ内に注入し、該キャビティ内の磁束密度が略均一になるように磁場をかけながら発泡成形する発泡成形工程と、を有する。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 成形型内での発泡成形により製造され、成形性が良好で、低密度、低ばね定数であり、耐熱老化性に優れたウレタン発泡成形体を提供する。また、その製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリオール成分とポリイソシアネート成分と触媒とを含む液状の発泡ウレタン樹脂原料を、成形型内で発泡成形して得られる。前記ポリイソシアネート成分は、トリレンジイソシアネート(TDI)とジフェニルメタンジイソシアネート(MDI)とからなり、前記触媒は、樹脂化の活性化エネルギーと泡化の活性化エネルギーとの比(樹脂化活性化エネルギー/泡化活性化エネルギー)が1以上のアミン系触媒を含む。

(もっと読む)

ウレタン発泡成形体の製造方法

【課題】 原料の粘度の好適な範囲において、磁性フィラーを磁場配向させると共に、所望の硬化反応速度で発泡成形可能なウレタン発泡成形体の製造方法を提供する。

【解決手段】 発泡ウレタン樹脂原料と磁性フィラーとを有する混合原料を、磁場中で発泡成形することにより、ポリウレタンフォームからなる基材中に該磁性フィラーが互いに連接して配向されているウレタン発泡成形体を製造するウレタン発泡成形体の製造方法において、該発泡ウレタン樹脂原料に配合される触媒は、酸を含まず、かつ、樹脂化の活性化エネルギーと泡化の活性化エネルギーとの比(樹脂化活性化エネルギー/泡化活性化エネルギー)が1以上であるアミン系触媒を含む。

(もっと読む)

複合材料を用いた成形品及びその製造方法

【課題】成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供する

【解決手段】目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは樹脂発泡体よりなる基材と、通気性が50cc/cm2・sec以下の熱融着性の素材を含有する表皮材13とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品10において、前記成形品10は複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする。

(もっと読む)

騒音低減性の押出コーティング組成物

基材を押出コーティングするための方法が提供される。本方法は、押出コーティング組成物を基材の表面に押出コーティングによって適用する工程を含む。これらの方法では、押出コーティング組成物は、ポリオレフィン及び無機粒子材料を含み、前記無機粒子材料は、2μm以下の平均粒径と、前記ポリオレフィン及び前記無機粒子材料の総重量に基づいて少なくとも20重量%の粒子負荷とを有する。  (もっと読む)

(もっと読む)

複合繊維体の成形方法

【課題】厚み方向で高密度層と低密度層の密度の変化勾配が緩やかで、吸音性内装材として有効な複合繊維体の成形方法の提供を図る。

【解決手段】成形素材1Aの少くとも片面側から流体熱媒を流通して圧縮成形加工に必要な所要温度に加熱すると共に、他面側にこの加熱温度よりも低い低温領域を設定して、成形素材1Aの厚み方向に温度勾配を付与した状態で成形型3によりコールドプレスすることにより、加熱温度分布領域に高密度層1aが圧縮成形され、低温分布領域には高密度層1aの形状に沿った低密度層1bが加圧成形され、高密度層1aと低密度層1bの密度の変化勾配が緩やかで吸音性内装材として有効な複合繊維体1が形成される。

(もっと読む)

軽量吸音ポリウレタン成型品

【課題】ポリウレタンのチップ状物から出来上がるウレタン成型品において、低密度を実現しつつ硬さ、撓み難さの両立を図り、しかも吸音性能も満足する軽量吸音ポリウレタン成型品を提供する。

【解決手段】ポリウレタン発泡材を粉砕してなるポリウレタンチップにおいて最小のチップ(C1)の最短の一辺は8mm以上であり、かつ最大のチップ(C2)の最長の一辺は25mm以下であることを満たすチップとする原料ポリウレタンチップ11、反毛材よりなる反毛糸状片12、ウレタン系接着剤13とを混合し水蒸気を導入しながらプレス成型してなり、原料ポリウレタンチップと反毛糸状片との重量混合割合が20:80ないし80:20を満たし、かつ、ポリウレタン成型品の密度が0.03〜0.07g/cm3であり、プッシュプルゲージを用いた計測において28N以上の荷重を満たすポリウレタン成型品10である。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 所望の吸音特性を有すると共に熱伝導性の高いウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、セルを区画する骨格樹脂が一端から他端に向かって筋状に延びているポリウレタンフォームからなる発泡本体を有し、該骨格樹脂中には、該一端から該他端方向に配向している磁性体粒子と、非磁性体からなり該一端から該他端方向に互いに連接している高熱伝導性フィラーと、が含有されている。また、その製造方法は、発泡ウレタン樹脂原料と、磁性体粒子と、非磁性体からなる高熱伝導性フィラーと、を混合して混合原料とする原料混合工程と、該混合原料を発泡型のキャビティ内に注入し、該キャビティの一端から他端に向かう磁場中で発泡させる発泡工程と、を有する。

(もっと読む)

複合繊維体の成形方法

【課題】厚み方向で高密度層と低密度層の密度の変化勾配が緩やかで、吸音性内装材として有効な複合繊維体の成形方法の提供を図る。

【解決手段】1次成形型2により加熱,加圧する工程で、成形素材1Aの下面側のみが下型2Bの温度管理下で所要厚みの高密度層1aとして圧縮成形される。1次成形型2を型開きして成形素材1Aの上面側の低密度層1bを復元させ、これに熱風を送り込んで所要温度に加熱した状態で成形素材1Aを2次成形型3によりコールドプレスすることにより、低密度層1bが所要の厚みと密度に圧縮成形され、高密度層1aと低密度層1bの密度の変化勾配が緩やかで吸音性内装材として有効な複合繊維体1が形成される。

(もっと読む)

成形方法及び成形装置

【課題】成形体の製造において、成形サイクルを短縮するとともに、設備のコンパクト化,省エネルギー化,環境負荷の低減を図る。

【解決手段】成形体材料18を加熱圧縮する上型12及び下型20には、型面に通じる通気孔14及び22が設けられている。上型12は、上槽11に接続された昇降装置16によって昇降可能となっており、その通気孔14は、隙間15及びバタフライ弁42を介してブロア44に接続される。下型20の下方には、開閉可能なスライドシャッター38を介して、蓄熱槽26が配置される。加熱時はスライドシャッター38を開き、加熱が終了したらスライドシャッター38を閉じて、下型20を上型12とともに上昇させる。そして、ブロア44をONにして通気孔22から外気を取り込み、成形体材料18を通過させて冷却する。冷却終了後、上型12と下型20を分離して成形体を取り出す。

(もっと読む)

複合構造を作製するためのプロセス及び装置

【課題】航空エンジンナセル及びダクト部品に適した吸音外板等の有孔複合構造を作製するためのプロセス及び装置を提供する。

【解決手段】このプロセスは、マット部材、非含浸織物部材、樹脂フィルムを工具表面上に配置して、このマット部材上に配置されたピンを、織物部材と樹脂フィルムとを貫通して突出させ、穴を形成するステップを含む。織物部材は、マット部材と樹脂フィルムとの間に位置し、織物部材と樹脂フィルムとは、マット部材と工具表面とに沿う積重体を形成する。次にコール部材を積重体上に配置して、ピンをコール部材の孔に挿通させる。積重体を加熱することで、樹脂フィルムを溶融させ、溶融樹脂を織物部材に注入し、樹脂注入織物積重体を得た後、樹脂注入織物積重体中の溶融樹脂を少なくとも部分的に硬化させる。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 所望の吸音特性を有すると共に放熱性の高いウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合され互いに連接して配向している磁性フィラーと、該基材中に配合され融点が50℃以上150℃以下の合金からなる低融点合金粉末と、を有する。また、ウレタン発泡成形体の製造方法は、発泡ウレタン樹脂原料と、磁性フィラーと、融点が50℃以上150℃以下の合金からなる低融点合金粉末と、を混合し混合材料を調製する混合材料調製工程と、該混合材料を発泡型のキャビティ内に注入し、磁束密度が略均一な磁場中で発泡成形する発泡成形工程と、を有する。

(もっと読む)

架橋発泡成形体の製造方法および架橋発泡成形体

【課題】発泡成形体の表面を改質する工程を経ることなく、その表面が発泡成形体内部とは異なる性質を有する架橋発泡成形体の製造方法を提供する。

【解決手段】トレー状凹部4を備える下型と、前記トレー状凹部4を密閉し得る上型2とを用いて架橋発泡成形体を製造する方法であって、以下の工程を全て含む架橋発泡成形体の製造方法。(1)前記トレー状凹部4に、発泡剤および架橋剤を含む熱可塑性樹脂シート(A)5aと、発泡剤および架橋剤を含み、前記熱可塑性樹脂シート(A)5aとは樹脂組成の異なる熱可塑性樹脂シート(B)5bとを重ね、前記上型2と下型1とを型閉めしつつ、前記トレー状凹部4を前記熱可塑性樹脂シート(A)5aおよび熱可塑性樹脂シート(B)5aによって充填する工程、(2)型閉めした成形型を、加圧かつ加温する工程、(3)成形型を型開きし発泡成形体を得る工程

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 吸音特性を阻害することなく、熱伝達性の高いウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合され互いに連接して配向している磁性フィラーと、を有し、該磁性フィラーは、鉄と熱伝導率が150W/(m・K)以上の金属との鉄合金からなり、該鉄合金中の鉄の含有量x(重量%)と、該磁性フィラーの体積y(mm3)との関係は、図1における点A(10,0.25)、点B(10,0.01)、点C(65,0.0007)、点D(90,0.0007)、点E(90,0.25)で囲まれた領域内にある。

(もっと読む)

1 - 20 / 59

[ Back to top ]