Fターム[4F204AG01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 板状体(←シート、フィルム) (726)

Fターム[4F204AG01]の下位に属するFターム

厚板 (171)

Fターム[4F204AG01]に分類される特許

1 - 20 / 555

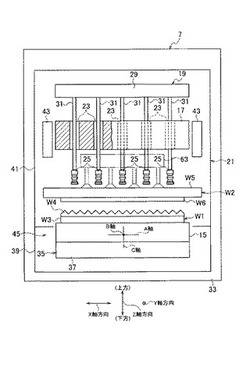

ワーク設置装置、ワーク設置方法およびワーク保持体離反方法

【課題】複数のワーク保持部で保持されているワークをそのまま他のワークに設置し、この設置後、上記各ワーク保持部を上記ワークから容易に離す。

【解決手段】下部テーブル15と上部テーブル17と、粘着剤を具備するワーク保持体25を複数備えたワーク保持装置19と、下部テーブル17に設置されている設置済みの第1のワークW1に、ワーク保持体25で保持している第2のワークW2を設置した後で、ワークW1,W2を振動させつつワーク保持体25を離す。

(もっと読む)

高耐水性の複合材料形成用接着剤組成物、複合材料、それらの製造方法および高耐水性の複合材料形成用接着剤

【課題】リグノセルロース類や無機材料を含み、吸水および吸湿厚さ膨張率、吸湿長さ膨張率、曲げ強さ、二次加工性および剥離強度に優れる、高耐水性の複合材料を製造するための接着剤組成物を提供すること。

【解決手段】本発明の高耐水性の複合材料形成用接着剤組成物は、ホルムアルデヒド系樹脂(A)の固形分100重量部に対して、官能基数が2〜8であり、かつ、重量平均分子量が60〜1000であるポリオール(B)を25〜160重量部含むことを特徴とする。

(もっと読む)

木質板の製造方法

【課題】木質板の表面平滑性を良好としつつ、寸法安定性を向上させること。

【解決手段】木質短繊維と熱硬化性樹脂とともに熱可塑性樹脂繊維を混合して加熱加圧成形する木質板の製造方法として、木質短繊維は繊維長が10mm以下であり、熱可塑性樹脂繊維は、繊維長が15mm以下で、少なくともその表面部分は加熱温度以下で溶融するものとする。

(もっと読む)

樹脂フィルムと基板とのアライメント方法

【課題】樹脂フィルムに形状変化が生じた場合であっても、樹脂フィルムの凹凸パターンを基板の所望とする位置に合わせることができるアライメント方法を提供すること。

【解決手段】表面に微細な凹凸パターンが形成された樹脂フィルム11と、前記凹凸パターンが転写されるべき光硬化性樹脂層16を有する基板15とを貼り合わせる際に、前記樹脂フィルム11と前記基板15とを位置合わせするアライメント方法であって、前記樹脂フィルム11はその平面形状が多角形であり、前記樹脂フィルム11の頂点部分は保持せずに辺の縁部を保持して平面方向に伸長する工程を含むことを特徴とするアライメント方法。

(もっと読む)

未加硫ゴムシートの生産方法

【課題】巻取りロールにより巻取られた後カットされた未加硫ゴムシートを、新たな巻取りロールに巻取った場合における幅精度の悪化の発生を抑制して、次工程においても問題なく使用することができ、製品タイヤにおけるタイヤディフェクトの発生を低下させることができる未加硫ゴムシートの生産方法を提供する。

【解決手段】高温度の未加硫ゴムを未加硫ゴムシートに加工するカレンダー工程と、未加硫ゴムシートを冷却するクーリング工程と、冷却された未加硫ゴムシートを巻取りロールに巻取る巻取り工程と、巻取り完了後の未加硫ゴムシートをカットするカット工程とを備えている未加硫ゴムシートの生産方法であって、巻取り完了後の未加硫ゴムシートを次の巻取りロールに巻取るに際して、先端部の所定の長さを、通常の巻取り速度よりも速い巻取り速度で巻取る未加硫ゴムシートの生産方法。

(もっと読む)

大流量エッジ・ブリーザー及びその方法

【課題】複合部品の製造時にはエッジ・ブリーザーが配置されるが、熱及び圧力によって圧縮されて吸気が妨げられることがある。そのため、複合部品を効率よく製造するためには、復元力を有する大流量エッジ・ブリーザーが必要となる。

【解決手段】部品を処理する真空バッグ用のブリーザーは、部品の周囲に配置された復元力のある材料によるスリーブを含む。その結果、大流量通気特性を保持し、熱及び圧縮圧が除かれると、実質的に圧縮されていない元の形状に戻る。

(もっと読む)

ロール金型の製造方法及び光学シートの製造方法

【課題】環状突起の倒れが少なくなるロール金型の製造方法、及び該ロール金型の製造方法を含む光学シートの製造方法を提供する。

【解決手段】表面に被加工層が形成されたロール基体21を回転させ、切削工具により光学シートの凸部に対応する溝23を被加工層に形成する切削工程を含み、該切削工程は、第1切削工程と、該1切削工程の後に行う第2切削工程とを含んでおり、第1切削工程と第2切削工程とで異なる形状の切削工具を用いることを特徴とするロール金型の製造方法、及び該ロール金型の製造方法を含む光学シートの製造方法とする。

(もっと読む)

熱転写成形装置

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、連続的な生産を可能とすることにより時間当たりの生産性の向上も実現できる熱転写成形装置を提供する。

【解決手段】被加工材を減圧して搬送する搬送成形ユニット10と、搬送成形ユニット内の被加工材を補助加熱する補助加熱部30と、搬送成形ユニットを挟持して補助加熱部よりも高圧力により被加工材を加熱成形する加圧熱成形部40と、搬送成形ユニット内の被加工材を冷却する加圧冷却部50と、搬送成形ユニットを挟持して加圧冷却部よりも低圧力により被加工材を補助冷却する補助冷却部60と、搬送成形ユニットの脱気部を通じて内部を減圧し補助加熱部に向けて搬出する搬出部70と、補助冷却部から搬送成形ユニットを受け入れてその分離を行う搬入部80と、接続部110を備え搬送成形ユニットを各部の配置順に搬送し所定位置に載置する搬送装置100を有する。

(もっと読む)

航空機用ガスタービンエンジンのブレードの製造方法

【課題】厚みがあって中心線回りの捩れの大きい翼形状であっても成形が容易に行うことができる航空機用ガスタービンエンジンのブレード及び大量生産に適した製造方法を提供する。

【解決手段】強化繊維を含み、かつ複数の熱可塑性樹脂をマトリックスとする複数の複合材プリプレグを、平面上に厚さ方向に積層して積層体を形成する積層工程と、前記積層体を加熱及び加圧して平板形状に成形する第一成形工程と、平板形状に成形された前記積層体を再度加熱および加圧して3次元曲面形状の翼片に成形する第二成形工程と、複数の前記翼片を重ね合わせたうえで、加熱及び加圧して一体化し、3次元翼面形状を得る第三成形工程と、を備える。

(もっと読む)

光学シートの製造方法及び光学シート、光学シートを用いたEL素子及びそれを備えた照明装置

【課題】シリンダー状の金型をパターン母型として使用して透光性基材上に活性エネルギー線硬化性樹脂を用いて作成することで、所望のレンズ形状及び強拡散性能を得ることができ、高い表面耐擦傷性能を得ることが可能となる。

【解決手段】凹凸部が活性エネルギー線硬化性樹脂を介して透光性基材表面に凹凸構造が付与された金型40を圧着させ、前記硬化性樹脂を介さない金型40と透光性基材との圧着部における金型40の幅方向接線長L0に対する透光性基材の幅方向接線長L2との接触長さ率Aが0.1≦A≦0.7であり、成形離型補助部42が金型40の表面に付与された箇所と、透光性基材とが接触点を有さず、その接触部と非接触部とが少なくとも1回以上繰り返してなり、透光性基材の法線方向での成形離型補助部42の凹部42aとの距離h1が20μm<h1<200μmとなるように製造される光学シートの製造方法を提供する。

(もっと読む)

型、型の製造方法、および、型を用いた反射防止フィルムの製造方法

【課題】複数の凸部を有し光の反射を防止し得る反射防止フィルムの作製に用いられる型を簡便に製造することができる製造方法を提供する。

【解決手段】型の製法方法は、陽極酸化処理により、金属製基板30の表面30aに複数の孔36を形成する工程と、化学蒸着法または物理蒸着法により、少なくとも隣り合う二つの孔の間に位置する金属製基板の表面に、皮膜40を形成する工程と、を備える。反射防止フィルム10の凸部15を形成するための凹部25が、孔36および皮膜40によって画成される。

(もっと読む)

転写成形用金型及び微細構造体製造方法

【課題】スタンパのコスト低減の要請に応得ることができ、ナノサイズの微細構造体やアスペクト比の高い微細構造体の製造に好適に使用することができる転写成形金型を提供する。

【解決手段】本発明に係る転写成形用金型は、微細構造を有するスタンパに溶融樹脂を押圧又は塗布し、冷却固化させてその微細構造が転写成形された微細構造体を成形する転写成形用金型であって、前記スタンパと、そのスタンパと周囲に所定のスキマをもって該スタンパを金型本体に保持固定するスタンパ固定部材と、前記スキマを詰める充填部材と、を有する。

(もっと読む)

繊維強化プラスチック構造体およびその製造方法

【課題】この発明は、成形型の表面に形成されたゲルコート層の表面に樹脂拡散用の溝を形成して、コア材の表面に形成される樹脂拡散用の溝を不要とし、生産性に優れた繊維強化プラスチック構造体およびその製造方法を得る。

【解決手段】この繊維強化プラスチック構造体の製造方法は、第1樹脂拡散用の溝7aが表面の全面に形成された第1ゲルコート層11aを成形下型10の表面に形成する工程と、第1ゲルコート層11aの表面上に第1強化繊維基材13aおよびコア材2を積層する工程と、第1強化繊維基材13aおよびコア材2を封入するようにバギングフィルム18を成形下型10に取り付け、バギングフィルム18の内部の空気を吸引して減圧する工程と、減圧されたバギングフィルム18の内部に液状の樹脂を注入し、該樹脂を第1強化繊維基材13aおよび第1樹脂拡散用の溝7a内に含浸させ、硬化させる工程と、を備えている。

(もっと読む)

粉体圧延装置及び圧延シートの製造方法

【課題】 圧延シートの成形に測定結果を反映させる際の時間遅れを小さくすることができる粉体圧延装置を提供する。

【解決手段】 回転軸が平行で互いに逆向きに回転する一対のロール4A,4Bと、前記一対のロール間に粉体を供給する供給部12と、前記供給部から供給された前記粉体を前記一対のロールにより圧延する際に、前記一対のロールの間隔を測定する測定部18と、前記測定部による測定結果に基づいて、前記供給部から前記一対のロール間に供給される前記粉体の供給量を制御する制御部54とを備える。

(もっと読む)

樹脂シート製造装置、樹脂シート製造方法、樹脂シートおよび表示素子用樹脂基板

【課題】本発明の課題は、表面の凹凸が従来より低減された樹脂シートを提供することである。

【解決手段】本発明に係る樹脂シート製造装置200は、送り部210と、張り合わせ部230と、硬化部240とを備える。送り部210は、樹脂前駆体シート130を一方向に送る。樹脂前駆体シート130は、樹脂前駆体を含むシートである。張り合わせ部230は、樹脂前駆体シート130に支持体140を張り合わせる。硬化部240は、張り合わせ部230と同じ位置、または、張り合わせ部230の樹脂前駆体シート130の送り方向下流側であって張り合わせ部230の近傍の位置に配置される。また、硬化部240は、樹脂前駆体シート130の少なくとも幅方向の両端部分または両端付近部分の樹脂前駆体を硬化させる。

(もっと読む)

均一な厚みを有する薄肉成形体およびその製造方法

【課題】強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成され、表面が平滑であり、均一な厚さを有する薄肉成形体およびその製造方法を提供する。

【解決手段】平均繊維長が5mm以上100mm以下の強化繊維と熱可塑性樹脂とを含む繊維強化複合材料から構成される薄肉成形体であって、

強化繊維体積含有率(Vf=100×強化繊維の体積/(強化繊維の体積+熱可塑性樹脂の体積))が5〜80%であり、

1.5mm以下の均一な厚みを有し、

下記式(1)

臨界単糸数=600/D (1)

(ここでDは強化繊維の平均繊維径(μm)である)

で定義される臨界単糸数以上で構成される強化繊維束(A)について、強化繊維全量に対する割合が20Vol%以上99Vol%以下であることを特徴とする薄肉成形体。

(もっと読む)

賦形成形方法、繊維強化樹脂成形品及び賦形成形型

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法、繊維強化樹脂成形品及び賦形成形型を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】表面のしわの発生が低減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【解決手段】本発明の繊維強化樹脂成形体100は、繊維強化樹脂用シート1と樹脂発泡体シート2とを貼りあわせた繊維強化樹脂成形体100であって、繊維強化樹脂用シート1(1a、1b)は、樹脂発泡体シート2の両側の主面上にそれぞれ配置されており、少なくとも一方の繊維強化樹脂用シート1aの樹脂発泡体シート2と接していない側の主面上に樹脂発泡体又は繊維集合体で構成された被覆層3が設けられており、所定の形状に圧縮成形されている。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

(もっと読む)

半導体発光装置の製造方法。

【課題】製品間における発光色のばらつきや発光面内における発光色のむらを防止できる半導体発光装置の製造方法を提供する。

【解決手段】基板10の素子搭載面に複数の発光素子20を搭載する。基板上における複数の発光素子の配列に対応して配列された複数のキャビティ122を基準面に有する金型120に平均粒径が5μm以上の蛍光体粒子32を含む蛍光体含有樹脂30を供給する。発光素子の各々がキャビティの各々に収容され且つ素子搭載面aと基準面bとが蛍光体含有樹脂を間に挟んで密着した状態で蛍光体含有樹脂を圧縮成形する。圧縮成形する工程において、素子搭載面と基準面の間に介在する蛍光体含有樹脂の厚さLを蛍光体粒子の平均粒径の15倍以上に設定する。

(もっと読む)

1 - 20 / 555

[ Back to top ]