Fターム[4F204AG24]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 部分(細部) (900) | 端部(上下部、頭底部、前後部) (160) | フランジ部を有するもの (22)

Fターム[4F204AG24]に分類される特許

1 - 20 / 22

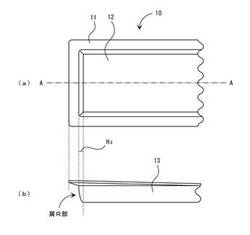

複合材料を用いた成形品及びその製造方法

【課題】成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供する

【解決手段】目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは樹脂発泡体よりなる基材と、通気性が50cc/cm2・sec以下の熱融着性の素材を含有する表皮材13とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品10において、前記成形品10は複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする。

(もっと読む)

レンズの製造装置及びレンズの製造方法、レンズ、撮像装置

【課題】一般的なエネルギー硬化性の樹脂でレンズを製造するにあたって、バリの発生を防止し、レンズの離型を円滑なものとする。

【解決手段】エネルギー硬化性の樹脂からなるレンズ20の製造装置100は、上型51及び下型52並びに胴型53を含む成形型50と、下型51の成形面62上に樹脂を供給する樹脂供給手段101と、上型51を移動させて上型51及び下型52の双方の成形面60,62の間隔を拡縮させる駆動手段102と、間隔を縮小された上型51及び下型52の双方の成形面60,62で挟まれて成形された樹脂に硬化エネルギーを供給するエネルギー供給手段103と、を備え、上型51の成形面60の縁には全周にわたって凸条65が設けられ、下型52の成形面62の縁には全周にわたって凸条66がそれぞれ設けられており、上型51及び下型52の双方の成形面60,62の間隔を縮小する際に、上型51の成形面60の凸条65と下型52の成形面62の凸条66との間に隙間を残して上型51の移動を停止させる。

(もっと読む)

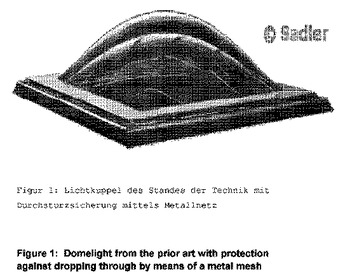

金属メッシュ強化された採光ドーム形状の成形体

金属メッシュ強化プラスチックから成る採光ドーム形状の成形体、並びに該成形体の製造法。  (もっと読む)

(もっと読む)

発泡成形体用補強材、発泡成形部材及び発泡成形部材の製造方法

【課題】容易に製造することが可能であると共に、容易に且つ精度よく金型内面に取り付けることが可能な発泡成形体用補強材を提供する。

【解決手段】補強材10は、シートパッド本体2の裏面に沿って配設される。補強材10には開口部16が設けられており、この開口部16の周縁部が環状に延在した環状部となっている。この開口部16の周縁部の周長を小さくするように張力を付与するための張力付与手段としての連結部材18が設けられている。

(もっと読む)

折曲成形装置

【課題】繊維強化樹脂複合材のプリプレグを積層した積層体を成形凸型に沿って折り曲げ成形する折曲成形装置において、折曲成形に伴う積層体の積層間剥離を抑える。

【解決手段】本折曲成形装置1は、積層体16の側部を支持するサイドブロック19がリフター上部13の上面に搭載され、リフター上部がヒンジ15により上面を水平から外側を下げるように傾動自在に、かつ、バネ14により上面を水平に戻すように弾性支持され、成形凸型3、両サイドブロック及びこれらの上に載置された積層体をバギングフィルム6で覆って密閉空間1bに閉じ込めて真空吸引可能にされる。真空度の上昇に伴うバギングフィルムからの加圧により、リフター上部がサイドブロックとともに外側を下げるように傾動し、真空を保持しつつリフターを下降させることによって、サイドブロックが成形凸型の傾斜面及びリフター上部の傾斜した上面に案内させて斜め下方向に移動する。

(もっと読む)

FRPの製造方法

【課題】高精度なアウターモールドラインが要求されるC型断面桁材のコーナー部の板厚と平坦部の板厚を均一にできる成形方法を提供する。

【解決手段】強化繊維基材の積層体からなるウェブ4とフランジ3を有し、C型断面を有する繊維強化プラスチックの製造方法であって、強化繊維基材の積層体からなるウェブとフランジを有するプリフォーム1を雌型に配置する際に、前記プリフォームのフランジのインナーモールドライン側の端部6から前記プリフォームのフランジのアウターモールドライン側の端部7を結ぶ線8と、前記雌型のフランジに該当する壁面9との間に実質的に隙間が無いように配置する工程を含むこと等を特徴とする。

(もっと読む)

口金付樹脂管及びその製造方法

【課題】口金付樹脂管の口金と樹脂管との接合部における気密性の維持を課題とする。

【解決手段】本発明は、口金1と、一端部を口金に接合した樹脂管2とを有する口金付樹脂管であって、一端部2aの外周面が、口金内に配置され口金の内周面に被着接合している口金付樹脂管である。また、本口金付樹脂管を製造する本発明の製造方法であって、口金より熱膨張率が大きい棒材を用い、樹脂管を構成する樹脂管構成材を棒材に巻き付けて筒状にして、樹脂管構成材の筒状にされた一端部を口金内に、当該一端部内に棒材を、これら3者を略同軸にして配置した上で加熱する加熱工程を備え、本加熱工程により、樹脂管構成材を溶融させつつ、口金と棒材の熱膨張率差により前記一端部に口金からの外圧及び棒材からの内圧を生じさせて前記一端部の外周面を口金の内周面に圧着保持して前記一端部の外周面を口金の内周面に融着させ、樹脂管を成形する製造方法である。

(もっと読む)

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊

維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20か

ら第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する

。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。

成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して

、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

中空成形体及びその成形方法

【課題】フランジ部の剛性を高める。

【解決手段】

バンパービーム1は、成形の際内部に加圧オイルを導入することにより加圧膨張した袋状バッグ7と、該バッグ7の外周に配置されたシート状SMC成形材30,32を上記オイルによるバッグ7の膨張圧により成形型35の成形面31a,33aに押圧密着させて角筒状に成形されたバンパービーム本体9と、該バンパービーム本体9から外方へ張り出すフランジ部11とを備えている。上記バンパービーム本体9の端面1aには、該バンパービーム本体9の成形の際、オイルを導入する導入孔13が上記バッグ7の内部に連通するように形成され、上記フランジ部11及び導入孔13周りは、上記バンパービーム本体9の成形の際、該バンパービーム本体9の肉厚よりも厚く成形されている。

(もっと読む)

繊維強化樹脂複合材料の製造方法および製造装置

【課題】簡単な構造で安価に構成可能な設備にて、強化繊維基材をZ形断面形状や長手方向に湾曲する部分を有する形状に、円滑にかつ容易に賦形することが可能な、繊維強化樹脂複合材料の製造方法および製造装置を提供する。

【解決手段】成形型の両側にそれぞれ、独立して膨縮動作可能なブラダーを設け、成形型上に配置された強化繊維基材の各ブラダーの位置に対応する各部分を、各ブラダーの膨張動作により成形型に沿う形状に賦形する工程を有することを特徴とする繊維強化樹脂複合材料の製造方法、および製造装置。

(もっと読む)

環状シームレスベルトおよびその製造方法

【課題】低コストでベルト端部強度が向上した、生産性のよい環状シームレスベルトの製造方法を提供する。

【解決手段】ベルト基材101の両端に該ベルト基材よりも厚い補強部102が一体的に設けられた環状シームレスベルト。軸方向で互いに連結/切り離し可能な2個以上の金型ユニットを連結させてなる連結式金型の表面に対して一端側から樹脂溶液を連続的に塗布しながら、該連結式金型を構成する金型ユニットのうち前記一端側最端部にある塗布が完了した金型ユニットを切り離すとともに、該連結式金型の他端側に新規金型ユニットを連結させるサイクルを繰り返す環状シームレスベルトの製造方法であって、金型ユニットの切り離し前に、切り離される金型ユニットpおよび該金型ユニットに隣接する金型ユニットqの表面にある樹脂塗膜に対して、それらの金型ユニットのつなぎ目で規制部材を押圧して、樹脂塗膜の端部を規制する環状シームレスベルトの製造方法。

(もっと読む)

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20から第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

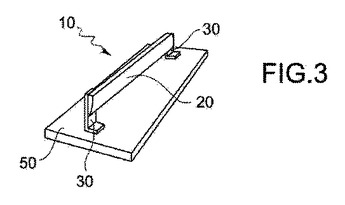

J形状断面を持つ複合材料の梁を製造するための硬化方法及び装置

J形状断面を持つ複合材料の梁を製造するために、2つの端部支持具(30)によりテーブル(50)に平行に支持される棒(20)を含む硬化装置を準備する。未硬化複合材料のJ形状梁(A)を準備して装置(10)に配置し、梁の底部フランジ(D)の位置を合わせ、これがテーブル(50)に面し、ウェブ(C)と上部フランジ(B)が棒(20)の2つの側部(22、21)のそれぞれに対して置かれるようにする。梁(A)を真空バッグ(V)で覆い、梁の樹脂を硬化するために加圧器中で圧力と熱を加える。  (もっと読む)

(もっと読む)

キャリアプレート成型用金型およびキャリアプレートの成型方法

【課題】キャリアプレート成型の際に発生するプレートの曲がりを回避した極めて作業性の優れたキャリアプレート用金型およびその成型方法を提供すること。

【解決手段】キャリアプレートを形成する金属製のプレート体1の厚さ方向に貫通形成されている多数の貫通通路4内に当該貫通通路4の内面との間にシリコーンゴムからなる弾性部材を充填して弾性壁を形成する空間を介して挿入される通孔形成ピン12aが立設されているキャリアプレート成型用金型であって、少なくとも前記通孔形成ピン12aおよび通孔形成ピン12aを立設した金型12の表面にPTFE共析無電解ニッケルめっきが施されていることを特徴とする。

(もっと読む)

キャリアプレートの成型方法

【課題】キャリアプレート成型の際に発生するプレートの曲がりを回避した極めて作業性の優れたキャリアプレートの成型方法を提供すること。

【解決手段】金属製のプレート体1の厚さ方向に貫通形成された複数の貫通通路4のそれぞれに、上型11と下型12とに分割分担された前記貫通通路4の数に対応してそれぞれ立設された通孔形成ピン11a、12aを前記プレート体1の上方および下方から挿入し、各貫通通路4内に液状シリコーンゴムを注入し、その後液状シリコーンゴムを加熱加硫させて固化させた後に、前記上型11と下型12とをそれぞれ片側ずつ前記プレート体1から脱型させることを特徴とする。

(もっと読む)

水中呼吸装置用マウスピース

【課題】顎関節に障害のある者、歯のなくなった高齢者、市販の水中呼吸装置用マウスピースでは十分な適合を得られない歯列不正者に対して、口腔周囲筋や顎関節などの負担が少なく適合性の高い水中呼吸装置用マウスピースを、容易に短期間で作成するための作成方法を提供する

【解決手段】市販のマウスピースと同形態の気体導入筒部および、犬歯部から大臼歯部まで咬合できるバイト部を併せ持つ熱流動性材料からなる構造体を利用して上下顎顎間関係を記録し、その後歯の咬合面や歯肉の形態に合わせて熱流動性材料を用いて整形を行い、埋没、流蝋した上でゴム状弾性材を填入し使用者個人の口腔内に適合した水中呼吸装置用マウスピースを作成する

(もっと読む)

樹脂管及び樹脂管を用いたポンプ装置、並びに、樹脂管成形用内型の組立方法及び樹脂管の製造方法

【課題】所定の曲げ強度を確保しながらも、煩雑な製造工程を招くことなく、製造コストを低減することができる樹脂管及び樹脂管の製造方法を提供する。

【解決手段】複数の平板1、2を軸心方向に沿って環状に組み合わせて断面形状が多角形となる管体用内型3を形成するとともに、管体用内型3の端部にフランジ用型4を取り付けるフランジ型取付工程と、形成された管体用内型3及びフランジ用型4の表面にマトリックス樹脂を含浸した強化繊維10を積層して樹脂管を形成する積層工程と、樹脂が固化した後にフランジ用内型3及び管体用型4を離脱させる型外し工程を備え、前記内型の外面または内面に形成される角部を基準に、樹脂管のフランジ部に設ける接続手段の位置が決定される。

(もっと読む)

FRP製成形品、その成形方法並びにその成形型

【課題】品質がばらつかず、接着強度の高いFRP製成形品、その成形方法ならびにその成形型を提供する。

【解決手段】コア材2の外側に繊維材3および樹脂材4からなる少なくとも1層の表皮を接合したFRP製成形品1であって、コア材2の周囲を覆う繊維材3の端部同士を、当該繊維材3のコア材側である内側面8同士で接合させたフランジ部9を有することを特徴とする。

(もっと読む)

光学素子成形方法

【課題】予備成形素材の形状偏差により生じる光学素子成形品の密度偏差や形状偏差等の異方性に伴う性能劣化を抑制可能な光学素子成形方法を提供する。

【解決手段】本発明のある観点によれば,レンズ形成面120とレンズ形成面の外縁に設けられたフランジ部110とからなり、フランジ部の一端にゲート部130を突出してなる予備成形素材100を射出成形する第1の工程と、ゲート部を含むフランジ部の一端を切除部112として切除するとともに、フランジ部の形状がレンズ形成面の光軸に対して軸対称となるようにフランジ部の他端を形状補償部114として切除する第2の工程と、第2の工程で成形された予備成形素材を加熱軟化した状態でプレス成形して光学素子成形品150を成形する第3の工程と、を含む光学素子成形方法が提供される。

(もっと読む)

光学素子の成形方法および成形装置

【課題】光学機能転写面の転写性を向上することができる,光学素子の成形方法および成形装置を提供する。

【解決手段】本発明のある観点によれば,凸状のレンズ形成面120とレンズ形成面の外縁に設けられたフランジ部110とからなる予備成形素材100を成形する第1の成形工程と,フランジ部を支持可能なフランジ支持部218とレンズ形成面に光学機能転写面を転写する光学機能転写面が形成された光学機能転写部216とを備えた第1の型212に,フランジ部をフランジ支持部に載置した状態で予備成形素材を配置し,予備成形素材を加熱軟化した状態で第1の型と対をなす第2の型214により押圧して,光学素子成形品150を成形する第2の成形工程とからなる光学素子成形方法が提供される。

(もっと読む)

1 - 20 / 22

[ Back to top ]