Fターム[4F204AH18]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 車両(←軽車両)部材 (961) | 車体(←ボディ、ドア) (64)

Fターム[4F204AH18]に分類される特許

1 - 20 / 64

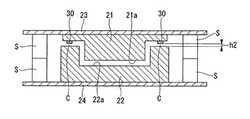

繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品

【課題】連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供。

【解決手段】連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型として、キャビティの外周縁には、上金型21と下金型22とを閉めた時に不連続繊維強化熱可塑性樹脂層のキャビティ外への流出を防止する枠状の堰部30が、連続繊維強化熱可塑性樹脂層をキャビティ外へと延出させる隙間Cを形成しつつ設けられている金型を用いる。

(もっと読む)

賦形成形方法、繊維強化樹脂成形品及び賦形成形型

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法、繊維強化樹脂成形品及び賦形成形型を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

繊維強化樹脂材の製造方法

【課題】樹脂部材を連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、連続繊維補強材の繊維配向が乱され難く、樹脂部材と連続繊維補強材の密着強度の高い繊維強化樹脂材を製造することのできる製造方法を提供する。

【解決手段】成形型10を構成する下型2のキャビティ面の上に熱可塑性樹脂からなる第1のマトリックス樹脂5a内に連続繊維5bが含有されてなる連続繊維補強材5を載置して型閉めし、下型2は第1のマトリックス樹脂5aの融点未満の温度に調整し、上型1は第1のマトリックス樹脂5aの融点以上の温度に調整しておくステップ、熱可塑性樹脂からなり、溶融している第2のマトリックス樹脂6aの塊6をキャビティC内にチャージし、冷却して第1、第2のマトリックス樹脂5a,6aを硬化させ、第2のマトリックス樹脂が硬化してなる樹脂部材6”の一部を連続繊維補強材5’が補強してなる繊維強化樹脂材20を製造するステップからなる。

(もっと読む)

発泡材料を備える部品の製造方法

【課題】支持部材、発泡材料層、及び内装用カバーを備える発泡材料部品の製造方法。

【解決手段】本発明の方法は、複数の長尺状の内装用カバー片を縫製することによって内装用カバーを形成する工程と、縫製済みの内装用カバーを位置決め部材の凸状位置調節面に設置する工程と、第1の吸引システムにて位置決め部材上に内装用カバーを吸引する工程と、内装用カバーを上部に引き付けている吸着した状態の位置決め部材を、発泡用ダイの底部ダイ内に配置する工程と、第1の吸引システムを停止し、及び、第2の吸引システムを用いて底部ダイの凹状の位置調節面に内装用カバーを引き付ける工程と、位置決め部材を底部ダイから離脱する工程と、発泡用ダイのプランジャ上に剛性支持部材を設置し、及び閉蓋することによって支持部材と内装用カバーの間に発泡用空隙を形成する工程と、発泡用空隙に発泡材料を注入し、及びポリマー化する工程とを備える。

(もっと読む)

温度調節用ダイ

【課題】所望の温度の熱可塑性樹脂を短時間で得ることができる温度調節用ダイ及び温度調節用ダイを用いた樹脂成形体の製造方法を提供する。

【解決手段】本発明は、金型と金型に溶融状の熱可塑性樹脂を供給するための樹脂供給装置との間に配置され、金型に供給される溶融状の熱可塑性樹脂の温度を調節するための温度調節用ダイ1であって、溶融状の熱可塑性樹脂が流れる複数の流路Bを有するランド部4と、ランド部4に設けられ、流路Bを流れる熱可塑性樹脂の温度を変化させるカートリッジヒータ9及び/又は冷却水配管8と、を備え、ランド部4内の流路Bを形成する壁部11,4d、4eの少なくとも一部は、熱伝導率が180W/m・K以上の材料からなる。この温度調節用ダイ1によれば、効率良く熱可塑性樹脂の温度調節を行うことができ、処理能力が大きく向上するので、所望の温度の熱可塑性樹脂を短時間で得ることができる。

(もっと読む)

等方性を維持した成形体の製造方法

【課題】繊維強化複合材料からなる軽量で形状自由度があり等方性を維持した成形体を提供する。

【解決手段】ランダムマットは繊維長10〜100mmで25〜3000g/m2目付の強化繊維と熱可塑樹脂で構成され、式(1)の臨界単糸数以上で構成される強化繊維束に占めるマットの割合が30以上90Vol%未満、且つ強化繊維束中の平均繊維数(N)が式(2)を満たす。このランダムマットから成るプリプレグ1を式(3)のチャージ率が50%以上90%未満でキャビティ2及びキャビティエッジ3から成る金型に配置し、所定の温度・圧力でプレス成形後に圧力を1.2倍〜25倍に昇圧後、所定温度以下に冷却して成形する。(1)臨界単糸数=600/D、(2)0.7×104/D2<N<6×104/D2、D;平均繊維径(μm)、(3)チャージ率(%)=100×基材面積/金型キャビティ投影面積、いずれも抜き方向の投影面積(mm2)

(もっと読む)

衝撃吸収パッドの製造方法、および衝撃吸収パッド

【課題】下型内に配置した補強部材の裏面側への発泡樹脂原料の流入を防止して、外観不良等の品質低下を取り除くことのできる、衝撃吸収パッド及びその製造方法を提供する。

【解決手段】成形金型1の下型2内に、プレート状の本体部分11を有する補強部材10を配置させて補強部材10の前記本体部分11の表面11a上に発泡樹脂原料を注入し、上型3と下型2との型締めで前記発泡樹脂原料を発泡させて、補強部材10に樹脂発泡体20を一体にする衝撃吸収パッドの製造において、補強部材10の本体裏面11bに、発泡樹脂材料からなるシール部材13を少なくとも該裏面11bの周縁に設け、前記本体裏面11bに設けたシール部材13が下型2の底面2aに接触させたままで補強部材10を下型2内に配置した後、本体部分11と下型底面2aとの間での、シール部材13の圧縮変形下で、前記本体部分11の表面11a側に発泡樹脂原料を注入して発泡成形する。

(もっと読む)

樹脂成形体の製造方法

【課題】繊維材料を含む熱可塑性樹脂を用いて成形する、成形性に優れた樹脂成形体の製造方法を提供する。

【解決手段】繊維材料を含む熱可塑性樹脂の板状材料10を、面積の異なる3以上の異形領域からなる形状に裁断する裁断工程と、裁断された板状材料20A,20B,20Cを、前記熱可塑性樹脂の融点以上の温度にあらかじめ加熱する予備加熱工程と、加熱された前記板状材料20A,20B,20Cを、前記融点未満の温度に保持された成形型にて加圧成形し、前記異形領域の境界に沿って折り曲げ部を有する成形体を成形する加圧成形工程とを有している。

(もっと読む)

発泡成形体の取付部材、発泡成形部材、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】被取付部材に設けられた複数個の被係止部にそれぞれ係合する複数個の係止部を備えた発泡成形部材を容易に製造することが可能な発泡成形体の取付部材と、この取付部材を備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】取付部材10は、発泡成形体2を被取付部材20に取り付けるためのものである。取付部材10は、被取付部材20に設けられた被係止部21と係合する係止部11を備えている。取付部材10は、発泡成形体2とインサート成形により一体化される。取付部材10は、複数個の係止部11と、該係止部11同士を連結した連結部12とを備えている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。クリップ本体11の少なくとも貫通孔16の周囲部分の肉厚Tは、発泡成形体2の成形時にクリップ本体11の外周側から貫通孔16に侵入した該発泡成形体2の発泡成形材料が挿入穴12の内周面まで到達し得ない大きさとなっている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の周方向の向きを容易に且つ精度良く所定の向きとして発泡成形体成形用金型のクリップ固定用突起に取り付けることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。クリップ本体11の筒軸心線と垂直な断面において、挿入穴12の内周面は、該挿入穴12の弦方向に延在した平坦部12aと、クリップ本体11の外周側に凸に湾曲した湾曲部12bとを有している。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、取付構造とを提供する。

【解決手段】クリップ10は、被取付部材に設けられたクリップ係止用突起が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起が係合する係合部15とを備えている。クリップ本体11の先端側に、該クリップ本体11の外周面から放射方向に張り出すアンカー部13が設けられている。クリップ10は、少なくともクリップ本体11の先端側及びアンカー部13が発泡成形体に埋設されるようにして該発泡成形体と一体化される。クリップ本体11又はアンカー部13には、発泡成形体の発泡成形時に該発泡成形体の発泡成形材料が該アンカー部13を乗り越えるよりもクリップ本体11の先端側から外周側へ流動し易い易流動部が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。貫通孔16の周縁部に沿って、クリップ本体11の外周面から該クリップ本体11の外方へ張り出した張出部17が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に十分に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。クリップ10は、少なくともクリップ本体11の先端側が発泡成形体2に埋設されるようにして該発泡成形体2と一体化される。クリップ本体11のうち、少なくとも発泡成形体2に埋設される部分の外周面に、複数個の突起部17が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法及び取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。挿入穴12は、第1の側面11a、第2の側面11b、第3の側面11c及び第4の側面11dによって囲まれた方形断面形状となっている。係合部15は、第1〜第4の側面11a〜11dのうち少なくとも1個の側面をクリップ本体11の外周側から挿入穴12まで貫通した貫通孔16よりなる。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に十分に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法及び取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。クリップ10は、少なくともクリップ本体11の筒軸心線方向の一端側が発泡成形体2に埋設されるようにして該発泡成形体2と一体化される。クリップ本体11のうち、少なくとも発泡成形体2に埋設される部分の外周面の一部が粗面となっている。

(もっと読む)

両面意匠性を持った積層板

【課題】両面意匠性を持った積層板を提供する。

【解決手段】熱可塑性樹脂製の板材からなる表基材21と、この表基材21と端部21a、22a同士が溶着される熱可塑性樹脂製の板材からなる裏基材22と、これらの表基材21と裏基材22との間に介在される熱可塑性発泡体からなる嵩上げ架橋材24と、この嵩上げ架橋材24とともに前記表基材21と裏基材22との間に設けられて剛性を高める補強部材25とからなる。

(もっと読む)

積層板及びその製造方法

【課題】スジむらの発生を抑制して、表面シート側、裏面シート側のいずれの面で使用しても商品価値の低下がない積層板を提供する。

【解決手段】表面側の板部3と、表面側の板部3と端部同士が溶着される裏面側の板部2と、これらの板部3,2間に介在する熱可塑性発泡体からなる嵩上げ架橋材4と、この嵩上げ架橋材4と共に前記板部2,3間に設けられて剛性を高める補強部材5とを備える。表面側の板部3の表面側又は前記裏面側の板部2の表面側の少なくとも一方に絞加工が施され、少なくとも表面側に絞加工が施された裏面側の板部2と嵩上げ架橋材4及び補強部材5との間に熱可塑性発泡シート6を介在させる。

(もっと読む)

樹脂発泡体とプレート部材との一体成型品の製造方法および、その一体成型品

【課題】成形金型を複雑に加工することなしに、プレート部材の所期したとおりの位置に、樹脂発泡体を適正に一体化させることができる、樹脂発泡体とプレート部材との一体成型品の製造方法および、その一体成型品を提供する。

【解決手段】プレート部材20に、プレート部材本体部21の端部から外方へ突出する二以上の迫出し部22を設け、前記プレート部材20を、成形金型10の下型11内に嵌め込んで、プレート部材20を、下型の側面間に、該プレート部材20の二以上の迫出し部22のそれぞれで、直接的ないしは間接的に摩擦係合させて位置決めし、該プレート部材20上に発泡樹脂原料を注入し、その後、上型12と下型11とを型締めして、成形金型10の内部の前記キャビティ13内で発泡樹脂原料を発泡させる。

(もっと読む)

1 - 20 / 64

[ Back to top ]