Fターム[4F204AH25]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 車両(←軽車両)部材 (961) | パネル(←コンソールボックス) (82)

Fターム[4F204AH25]に分類される特許

1 - 20 / 82

発泡材料を備える部品の製造方法

【課題】支持部材、発泡材料層、及び内装用カバーを備える発泡材料部品の製造方法。

【解決手段】本発明の方法は、複数の長尺状の内装用カバー片を縫製することによって内装用カバーを形成する工程と、縫製済みの内装用カバーを位置決め部材の凸状位置調節面に設置する工程と、第1の吸引システムにて位置決め部材上に内装用カバーを吸引する工程と、内装用カバーを上部に引き付けている吸着した状態の位置決め部材を、発泡用ダイの底部ダイ内に配置する工程と、第1の吸引システムを停止し、及び、第2の吸引システムを用いて底部ダイの凹状の位置調節面に内装用カバーを引き付ける工程と、位置決め部材を底部ダイから離脱する工程と、発泡用ダイのプランジャ上に剛性支持部材を設置し、及び閉蓋することによって支持部材と内装用カバーの間に発泡用空隙を形成する工程と、発泡用空隙に発泡材料を注入し、及びポリマー化する工程とを備える。

(もっと読む)

発泡成形体の取付部材、発泡成形部材、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】被取付部材に設けられた複数個の被係止部にそれぞれ係合する複数個の係止部を備えた発泡成形部材を容易に製造することが可能な発泡成形体の取付部材と、この取付部材を備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】取付部材10は、発泡成形体2を被取付部材20に取り付けるためのものである。取付部材10は、被取付部材20に設けられた被係止部21と係合する係止部11を備えている。取付部材10は、発泡成形体2とインサート成形により一体化される。取付部材10は、複数個の係止部11と、該係止部11同士を連結した連結部12とを備えている。

(もっと読む)

車両内装部材

【課題】全体としてソフトな質感を有すると共に見栄えがよい車両内装部材を提供する。

【解決手段】車両内装部材は、一般部14から裏側へ凹んだ凹部16が設けられた基材12と、前記一般部14の表側から前記凹部16の側面の少なくとも一部にかけて覆うように設けられ、該基材12より柔らかい第1表皮材22と、前記第1表皮材22において前記凹部16の側面を覆う第1シール部26に当接する第2シール部32および前記凹部16を塞ぐように延在する部位を有し、基材12より柔らかい第2表皮材28と、前記凹部16および第2表皮28の間で発泡成形された発泡体34とを備えている。

(もっと読む)

自動車用内装品の製造方法

【課題】バリア効果を備えつつ、3次元形状で曲面が多い自動車用内装品においても、気泡が封入されることがない自動車用内装品の製造方法を提供することを課題とした。

【解決手段】

表皮層6と芯材層2との間に発泡層を有する樹脂成形品からなる自動車用内装品1の製造方法に係るものである。本発明では、製造される自動車用内装品1が、表皮層6と発泡層2との間に合成樹脂からなるバリア層5をさらに有するものである。そして本発明の自動車用内装品1の製造方法は、バリア層5の原料となる樹脂原料を表皮層6における発泡層3側の面にコーティングし、表皮層6上でバリア層5を形成させる工程を包含する。

(もっと読む)

半硬質ポリウレタンフォーム形成性組成物、これを用いた車両用インストルメントパネルのクラッシュパッドの製造方法及びこの製造方法により得られる車両用インストルメントパネルのクラッシュパッド

【課題】本発明は、低臭気性でかつキュア性及び成形性に優れる半硬質ポリウレタンフォーム形成性組成物を提供することを目的とする。

【解決手段】

ポリオール組成物(A)、触媒(B)、ポリイソシアネート成分(C)及び発泡剤(D)を含んでなり、(B)の含有量が(A)の重量を基準として0.3〜1.5重量%である半硬質ポリウレタンフォーム形成性組成物。

ポリオール組成物(A):重合体ポリオ−ル(A1)及び/又はポリエーテルポリオール(A2)からなり、特定のポリエーテルポリオ−ル(a1)、(a2)及び(a3)を含有するポリオール組成物。

触媒(B):N,N−ジメチルアミノプロピルウレア及び/又はN,N−ジメチルアミノプロピルアミンからなる触媒。

ポリイソシアネート成分(C):MDI系イソシアネートの含有量が50〜100重量%であり、他のポリイソシアネートの含有量が0〜50重量%であるポリイソシアネート成分。

(もっと読む)

樹脂発泡体とプレート部材との一体成型品の製造方法および、その一体成型品

【課題】成形金型10の下型11内にプレート部材20を配置するに際して、プレート部材20を、下型11に対して十分確実に位置決めして、発泡樹脂原料の発泡成形工程での、プレート部材20の位置のずれを防止することにより、成形金型10を複雑に加工することなく、プレート部材20の所期したとおりの位置に、樹脂発泡体30を適正に一体化させることができる、樹脂発泡体とプレート部材との一体成型品40の製造方法および、その一体成型品40を提供する。

【解決手段】プレート部材20に、プレート部材本体部21の端部から、相互に対向して立上がる少なくとも一対の側壁22を設け、前記プレート部材20を、成形金型10の下型11内に嵌め込んで、プレート部材20の一対の対向側壁22を、下型11の対向側面11aのそれぞれに、直接的ないしは間接的に摩擦係合させて下型11に位置決めし、該プレート部材20上に発泡樹脂原料を注入し、その後、上型12と下型11とを型締めして、キャビティ13内で発泡樹脂原料を発泡させる。

(もっと読む)

ポリウレタンフォームの製造方法

【課題】クローズドモールド成形法によってポリウレタンフォームを製造する際に、ポリウレタンフォームの厚みを薄くしてもセル荒れの無い良好なフォーム状態を得ることができるポリウレタンフォームの製造方法の提供を目的とする。

【解決手段】閉型したモールド11内に、ポリオール、ポリイソシアネート、鎖延長剤、発泡剤、触媒及び整泡剤を含むポリウレタンフォーム原料Pを注入し、発泡させた後にモールド11を開いてポリウレタンフォームを脱型するポリウレタンフォームの製造方法において、鎖延長剤がトリレンジアミンと第3級アミノアルコールの両方からなり、触媒が3級アミン触媒からなり、ポリイソシアネートが変性MDIからなり、ポリウレタンフォーム原料Pの注入後、脱型前に閉型状態のモールド11を0.5〜5秒間開く途中開放を行ない、その後は脱型まで閉型するようにした。

(もっと読む)

積層樹脂成形体の製造方法

【課題】表皮層と樹脂発泡体とが積層された積層樹脂成形体として、軟質なものを簡便に、しかも、効率よく製造する。

【解決手段】成形装置10を構成する下型12、第1横型14、第2横型16及び上型18によって、キャビティ20が形成される。そして、第1横型14に対し、キャビティ20の延在方向に沿って原材料28が流動するように注入機22が設置される一方、第2横型16に送気管30が設けられる。注入機22から原材料28が射出される際、送気管30を介してキャビティ20に圧縮エア等のガスが供給され、このガスにより原材料28が注入機22側に押圧される。この状態で原材料28内に独立気泡40が形成されている最中に前記ガスの圧力が低減され、これにより各独立気泡40から亀裂が伝播して互いに連なり、連続気泡が形成される。

(もっと読む)

複合繊維体の成形方法

【課題】厚み方向で高密度層と低密度層の密度の変化勾配が緩やかで、吸音性内装材として有効な複合繊維体の成形方法の提供を図る。

【解決手段】1次成形型2により加熱,加圧する工程で、成形素材1Aの下面側のみが下型2Bの温度管理下で所要厚みの高密度層1aとして圧縮成形される。1次成形型2を型開きして成形素材1Aの上面側の低密度層1bを復元させ、これに熱風を送り込んで所要温度に加熱した状態で成形素材1Aを2次成形型3によりコールドプレスすることにより、低密度層1bが所要の厚みと密度に圧縮成形され、高密度層1aと低密度層1bの密度の変化勾配が緩やかで吸音性内装材として有効な複合繊維体1が形成される。

(もっと読む)

表皮付き自動車内装成形品の表皮シール構造および表皮付き自動車内装成形品

【課題】表皮付き自動車内装部品の表皮の積層成形において、表皮の成形材料のキャビティからの洩れを防止するための省スペースとしたシール構造を提供するとともに、該シール構造を他の部品との組み付け構造に利用して、シール部および組み付けに必要な部位を小さくして、省スペース化した組み付け部を具備する自動車内装部品を提供すること。

【解決手段】金型に基材を配置し、他方の金型により型閉めした後、表皮材料を注入して表皮層を形成する表皮付き成形品の製造方法において、該基材の少なくとも一部の端縁部には形成する表皮層表面側に対して略レの字状に間隔を隔てつつそれに被さる延長部を有し、前記他方の金型は前記基材の延長部の該略レの字状の間隔に対応する形状を具備し、該金型の該形状面と基材端縁部との間の前記略レの字の斜面部位において表皮成形材料をシールするシール構造を形成する表皮付き成形品の製造方法、およびその成形品。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を貼付した積層成形品の成形方法並びに成形装置において、表皮の後貼り加工方式により、表皮の表面風合、ソフト感を良好に維持できるとともに、設備の簡素化及び接着剤廃止により、コストダウンを図る。

【解決手段】第1ステージAに樹脂芯材20を成形する第1の成形金型50を配置するとともに、第2ステージBには表皮30を成形する第2の成形金型60を配置する。そして、第1の成形金型50における下型53と第2の成形金型60における上型62とを樹脂芯材20と表皮30との圧着金型に共用するとともに、第1の成形金型50における上型52の型温を下型53の型温に比べ高温に設定することで、樹脂芯材20の余熱を利用して表皮30と溶着一体化することが可能となり接着剤を廃止できる。

(もっと読む)

発泡構造体および発泡構造体の製造方法

【課題】発泡構造体の変形を抑制する。

【解決手段】発泡構造体10は、第1の発泡材11と第2の発泡材12とを備える。第2の発泡材12は、その一部12aが第1の発泡材11に充填されて第1の発泡材11の内部に位置しているとともに他の部分12bが第1の発泡材11の外部に位置している。第2の発泡材12のうち第1の発泡材11内に位置する部分12aと第1の発泡材11とからなる複合体13の剛性が、第2の発泡材12のうち第1の発泡材11外に位置する部分12bの剛性よりも高い。

(もっと読む)

自動車用内装部品の製造方法並びにその方法に使用する成形金型

【課題】トリム本体の裏面に機能部品を組み付けてなる自動車用内装部品の製造方法において、材料コスト、加工コストを低減するとともに、機能部品の取付強度を強化する。

【解決手段】ドアトリムは、ドアトリム本体の裏面に側突パッド、クリップ取付座17等の機能部品が溶着固定されており、ドアトリム本体を成形する成形金型は、相互に型開き、型締め可能な成形上下型40,50からなり、成形下型50には、クリップ取付座17等の機能部品を溶着固定するための超音波溶着機構60が内蔵されており、ドアトリム本体のプレス成形と同一工程でクリップ取付座17の溶着加工を行なうことにより、従来のホットメルトフィルムによる接着構造を廃止することができ、材料コストの低減と、クリップ取付座17に代表される機能部品の取付強度を強化する。

(もっと読む)

基材成形装置

【課題】板状体を再加熱することなく、板状体を段階的にプレスすることで当該板状体に破れや透けが発生することを防止することのできる基材成形装置を提供する。

【解決手段】基材成形装置100は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する加熱装置40と、加熱した板状体Wを予備成形する予備成形型10と、予備成形した板状体Wを本成形する本成形型20と、を備えている。加熱装置40は、加熱炉42と、加熱炉42の内部において板状体Wを吊り下げた状態で搬送する搬送装置50を備えている。予備成形型10は、加熱炉42の内部に設置されている。

(もっと読む)

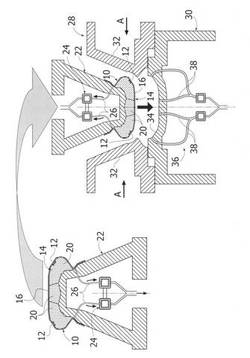

発泡成形部材の製造方法および製造装置

【課題】硬さが全体的に均一な発泡体を成形し得ると共に、アンダーカット形状となる発泡体を成形可能とする。

【解決手段】ベース成形型10と、発泡体成形型30と、ベース成形型10および発泡体成形型30の間の空間において該発泡体成形型30の開閉方向と交差する側部に臨む第1スライドコア型部40および第2スライドコア型部50とでキャビティを画成する。キャビティ内に発泡原料を注入した後、発泡原料の外側にスキン層Sが形成されたら、発泡体成形型30を開放すると共に、各スライドコア型部40,50をベース成形型10から離間する方向へ移動する。これにより発泡体Fは、発泡体成形型30側および各スライドコア型部40,50側が開放した状態で成形される。

(もっと読む)

表皮付発泡成形品及びその製造方法

【課題】取付状態で外部に露出した状態となる意匠面の一部に形成される屈曲した断面形状の角状のコーナ部の形状を目的としシャープな形状とすることのできる表皮付発泡成形品を提供する。

【解決手段】発泡樹脂の原液を発泡成形して成る発泡基体12に対して、表皮18と軟質の発泡材から成るスラブフォーム層20とフィルム22とを一体に積層した表皮層16を接合状態に一体に成形して成る表皮付発泡成形品10において、取付状態で外部に露出した状態となる意匠面の一部の角状のコーナ部K1,K2でフィルム22を部分的に除去して、その除去部を通じてスラブフォーム層20に発泡樹脂の原液を含浸させ固化させておく。

(もっと読む)

パッド付きインストルメントパネル及びその製造方法

【課題】発泡樹脂原料をキャビティ内の基材と表皮材との間の隅々にまで行き渡らせる。

【解決手段】基材3の車体後方端縁の中途部にパネル嵌合箇所に対応して形成された凹状湾曲部に、成形時に発泡樹脂原料を注入する注入口29dを有する原料注入枠部29を一体に延設し、原料注入枠部29を表皮材19と当接させて当接箇所をシールするとともに、表皮材19との間に原料注入通路35を形成する。原料注入枠部29対応箇所を除く凹状湾曲部に、原料注入枠部29対応箇所が切欠き状となるように庇状突起部を車体後方に一体に突設する。庇状突起部の基端に、表皮材19の端末が当接して当接箇所をシールする縦壁部を下方に連続して一体に形成する。基材3と表皮材19との間に、注入口29dから原料注入通路35を経て注入された発泡樹脂原料により発泡体21を一体に成形し、表皮材19と発泡体21とからなるパッド5を基材3の表面に一体に成形する。

(もっと読む)

発泡成形品およびその成形方法

【課題】主に、ソフト感の不足を解消すると共に、表面形状を自在にコントロールできる発泡成形品及びその成形方法を提供する。

【解決手段】表皮材4と、芯材5と、発泡材6とを有し、表皮材4が、製品形状に賦形され、発泡材6が、発泡成形によって表皮材4と芯材5との間に設けられた発泡成形品3であって、表皮材4と発泡材6との層間に、発泡材6よりも弱い力で弾性変形および復帰が可能なクッション材8が埋設され、クッション材8が、表皮材4の賦形時に、加熱された表皮材4の熱を利用して、予め表皮材4の内面部分に熱融着されると共に、発泡材6の発泡成形時に、表皮材4と一緒に発泡材6に一体化されたものとしている。

(もっと読む)

発泡体付き成形部材

【課題】付属部材の変形による発泡体付き成形部材の外観品質の低下を防止する。

【解決手段】エアバッグドア50の基材10と対向する裏面54Aに、基材10に設けたドア設置部12に当接して弾性変形したもとで、これらエアバッグドア50と基材10との間に閉塞空間Sを画成する当接部60が突設される。当接部60は、エアバッグドア50の外郭縁に沿って延在する第1突片部62と、第1突片部62の内側で該第1突片部62と所要間隔をもって延在する第2突片部64とで二重の環状をなす。従って、第1突片部62および第2突片部64がドア設置部12に当接することで両突片部62,64の間に閉塞空間Sが画成され、この閉塞空間Sにより発現する吸盤効果によりエアバッグドア50の変形が規制される。

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】リングマークの発生を抑制し、外観良好な熱可塑性樹脂成形体を製造する方法を提供する。

【解決手段】キャビティ40を形成するキャビティ面31を有する一対の金型10を開放状態とし、前記キャビティへ熱可塑性樹脂51の供給を行う供給工程と、前記熱可塑性樹脂の供給が完了するまでに、前記金型の型締めを開始し、型締めを行う型締め工程を有する成形体の製造方法であって、前記金型の型開き及び型締めを行う駆動装置の駆動源は、電動機であり、前記型締め工程開始時における前記装置の型締め速度の加速度は、35mm/sec2以下とする。

(もっと読む)

1 - 20 / 82

[ Back to top ]