Fターム[4F204AJ01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 材質の特徴 (624)

Fターム[4F204AJ01]の下位に属するFターム

金属 (137)

樹脂 (225)

ゴム(←シリコーンゴム) (121)

セラミックス、ガラス (119)

配合物 (8)

Fターム[4F204AJ01]に分類される特許

1 - 14 / 14

フィルムとその製造方法、偏光板および液晶表示装置

【課題】傾斜構造を有し、ロングラン製膜時においても光学むらが少ないフィルムおよびその製造方法を提供する。

【解決手段】挟圧装置を構成する第一挟圧面と第二挟圧面の間に熱可塑性樹脂を含有する組成物の溶融物を通過させて連続的に挟圧してフィルム状に成形するフィルムの製造方法であって、前記第一挟圧面が、少なくとも2つのゴムロールと、該少なくとも2つのゴムロールの外部に配置された金属ベルトとを含み、かつ、前記ゴムロールと前記金属ベルトとの間にバッファー補強層を有することを特徴とするフィルムの製造方法。

(もっと読む)

繊維強化プラスチックの成形方法

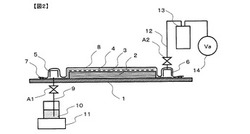

【課題】上型を使用しないVaRTM法にて繊維強化プラスチックを成形する方法に関し、樹脂の廃棄量削減と成形品の収率の向上との両立を可能ならしめて、複合材料の高強度化、軽量化することが可能な繊維強化プラスチックの成形方法。

【解決手段】成形型1の上に強化繊維材2、副資材を配置し、強化繊維材、副資材を密閉媒体8で覆い、密閉媒体8と成形型1の間を気密にシールし、密閉媒体8と成形型1との間を排気すると共に強化繊維材2に樹脂を注入して硬化させる繊維強化プラスチックの成形方法において、樹脂注入路5と真空吸引路6を設けて、真空吸引路6から排気しながら、樹脂注入路5から規定量の樹脂を注入・含浸した後、樹脂の注入を停止し、且つ真空吸引路6から樹脂が流出する前に、排気を停止し、実質的に強化繊維材2に注入・含浸した樹脂を真空吸引により除去しないで、樹脂を硬化させることを特徴とする繊維強化プラスチックの成形方法。

(もっと読む)

繊維複合部品を製造するための成形体

本発明は、繊維複合部品を製造するための成形体に関する。

本発明によれば、成形体は、少なくとも一部において、紙及び/又は厚紙材料を利用して形成される。紙及び/又は厚紙材料は、適切な機能レイヤを利用することにより、気密性や非粘着特性のようなさらなる特性が提供され得る。さらには、材料は、高い再現性のある空間次元を有する繊維複合部品が製造され得るような方法で、高い寸法安定性の成形体又は支持コアを製造することを可能にする。加えて、硬化の後、成形体は、真空状態を利用することにより、単純な方法で潰され得て、その後、残留物無しに、繊維複合部品から除去され得る。さらには、成形体は、コスト効率よく、かつ包装業界から公知の製造方法を利用して、事実上無制限の範囲の幾何学的形状に製造され得る。本発明はさらに、成形体を利用する繊維複合部品を製造するための方法に関する。

(もっと読む)

ロール停止装置

【課題】各ロール間を通過したゴムがロールに巻き付いた場合、ロールの回転を速やかに停止させることのできるロール停止装置を提供する。

【解決手段】各ロール1の対向位置よりもロール1の回転方向下流側にロール1の外周面に近接して配置された可動板12と、可動板12がロール1の回転方向に動作したことを検知するスイッチとを備え、スイッチによって可動板12の動作を検知すると、各ロール1の回転を停止するようにしたので、各ロール1で圧延されたゴムAが一方のロール1に付着したまま一方のロール1に巻き付いた場合、ゴムAの当接により可動板12が回動してスイッチが作動し、各ロール1の回転を速やかに停止させることができる。これにより、ゴムAがロール1に一周以上巻き付くことがなく、ゴムAをロール1から剥がす作業を容易に行うことができる。

(もっと読む)

発泡樹脂ブロックの製造方法

【課題】ウレタンフォームブロック等の発泡樹脂ブロックの角部における形成不良による歩留まりの低下を抑制できる発泡樹脂ブロックの製造方法を提供する。

【解決手段】本発泡樹脂ブロックの製造方法は、発泡樹脂原料1を型2に流し込んで発泡させ、発泡樹脂を上方に成長させることにより発泡樹脂ブロックを形成するものであって、型2は、略矩形状の底壁21と、この底壁21の周囲を囲むようにして形成された側壁22と、を備えており、上方が開放された箱形の型であり、この型2には、側壁22の屈曲した角部22aを加温できる加温手段4が備えられており、この加温手段4により型2の側壁22における角部22aを加温しながら、発泡樹脂を成長させる工程を備える

(もっと読む)

金型及び樹脂発泡成形品の成形方法

【課題】キャビティからガスを十分に排出することができると共に、ベントホールに樹脂が入り込むことを防止するよう構成することも可能な金型と、この金型を用いた樹脂発泡成形品の成形方法を提供する。

【解決手段】金型1は、下型2と、上型4と、この上型4に取り付けられた中子型3とを有する。中子型3の壁部3b,3cにそれぞれベントホール6が設けられている。壁部3b,3cの外面側に付設部材7が着脱可能に取り付けられている。この付設部材7は、ベントホール6に連通した細孔状の通気孔を有した筒状であり、通気孔の少なくとも一部がベントホール6よりも通路断面積が小さいものとなっている。中子型3のそれぞれキャビティに臨む面を覆うように不織布10が中子型3に装着されている。不織布10の端部側は壁部3b,3cも覆っており、ベントホール6をキャビティ側から覆っている。

(もっと読む)

樹脂成型用金型および成型方法

【課題】金型面板に積層された樹脂を均一かつ短時間に熱処理温度まで加熱し、狭い熱処理温度範囲内に精度良く収めて熱処理を行い、熱処理終了後は速やかに成型体を冷却することができる金型および成型方法を提供する。

【解決手段】熱処理を要する樹脂の成型用金型であって、樹脂を積層する面板と、面板を支持する構造部材と、面板の温度調整手段とを備え、温度調整手段は、面板の裏面に配置されたパイプと、パイプに流通させる加熱用媒体および冷却用媒体と、加熱用媒体および冷却用媒体をそれぞれ保持する加熱用媒体タンクおよび冷却用媒体タンクと、加熱用媒体および冷却用媒体の流通を切り替える切替バルブとからなり、加熱用媒体タンクからパイプに加熱用媒体を流通させて加熱を行い、熱処理を行った後、切替バルブの切り替えによってパイプに流通させる媒体を切り替え、冷却用媒体タンクからパイプに冷却用媒体を流通させて冷却を行う。

(もっと読む)

微細形状転写シートの製造装置および微細形状転写シートの製造方法

【課題】プレスを繰り返しても緩衝材の厚み減少分が元の状態近くまでその都度復元し、シート状基材に転写ムラを発生することなく転写成形することのできる微細形状転写シートの製造装置と製造方法を提供する。

【解決手段】微細形状が表面に形成された金型3と、金型の表面にシート状の樹脂基材2を押圧するプレート板と、樹脂基材が挿入される位置とプレート板との間に設けられた緩衝材17とを含む微細形状転写シートの製造装置1において、緩衝材のクッション率が25%以上かつ変形回復率が40%以上である。微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給した後、緩衝材を介してプレート板により樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する微細形状転写シートの成形方法において、緩衝材として、クッション率が25%以上かつ変形回復率が40%以上である緩衝材を用いる。

(もっと読む)

光学物品の製造方法

【課題】本発明は、スタンパの微細な凹凸を有する型面に放射線硬化型樹脂を塗布もしくは充填し、基材を積層した後、放射線を照射して、前記放射線硬化型樹脂の硬化物と前記基材とを重合接着させる工程を含む光学物品の製造方法において、スタンパの凹凸型面から容易に剥離でき、光学物品の微細な凹凸パターン形状の歪みを抑制すると共に、紫外線による劣化を防止する光学物品の製造方法を提供することを目的とする。

【解決手段】スタンパの微細な凹凸を有する型面に放射線硬化型樹脂を塗布もしくは充填し、基材を積層した後、放射線を照射して、前記放射線硬化型樹脂の硬化物と前記基材とを重合接着させる工程を含む光学物品の製造方法であって、前記スタンパが放射線透過性を有しており、放射線の照射はスタンパ側から行うことを特徴とする光学物品の製造方法である。

(もっと読む)

FRP製角パイプの成形方法。

【課題】断面が角形のFRP製の中空部材である角パイプを、プリプレグを用いて容易に、且つ正確な角を有する成形体として得る方法を提供すること。

【解決手段】上下2分割型の金型又は成形型とバギングフィルムを用いてFRP製角パイプを成形するに際し、断面が角形のマンドレルに複数回巻回したプリプレグの最外層の内側で、下型又は成形型の角部に対応する部分に、一方向配列繊維強化材からなるプリプレグをその繊維軸方向がマンドレルの軸方向に一致するように配置し、次いで金型を型締めし又は成形型とバギングフィルムを密封し、圧縮成形することからなるFRP製角パイプの成形方法。

(もっと読む)

プラスチックレンズの製造方法

【課題】 テープモールド法におけるテープシワの発生を抑制することができるプラスチックレンズの製造方法を提供する。

【解決手段】 所定の間隔で対向配置した2個の成形型2,3の側面に、テープ状基材上に粘着剤層が形成され、テープ状基材の基材厚が125μm〜200μmの粘着テープ4を巻いて成形型2,3を固定し、2個の成形型2,3と粘着テープ4で囲まれたキャビティ5を形成する成形型組立工程と、キャビティ5にレンズ原料Mを注入する注入工程と、レンズ原料Mを硬化する重合硬化工程により、プラスチックレンズL1を製造する。

(もっと読む)

プラスチックレンズの製造方法

【課題】 プラスチックレンズとガラス型との離型性を適正にすることにより、高品質なプラスチックレンズを提供することにある。

【解決手段】 不良率曲線1は、離型剤の濃度として1500ppmで最少となり、離型剤の濃度が500ppm以下になると、ガラス型とプラスチックレンズとの密着性が増加して密着現象による不良が著しく増加する。また、離型剤の濃度が2500ppmとなると、逆にガラス型とプラスチックレンズとの密着性が低くなりすぎて、剥離現象による不良が増加する。このことから、イソプロピルアルコールに対する離型剤としてのフッ素系界面活性剤の濃度は1500ppm±1000ppmの範囲2内において設定可能であるが、より望ましい範囲3は1500ppm±500ppmであり、最も好適な範囲4は1500ppm±250ppmである。

(もっと読む)

トナー供給ローラの製造方法

【課題】 ウレタン原料を発泡硬化させる際に使用する成形型を最適なものとし、脱型性及びセル開口性を両立させたトナー供給ローラの製造方法を提供する。

【解決手段】 エチレングリコールの接触角が85°以上になる型内表面を有するローラ成形型を用いて成形する。型の離型層としては、少なくともフッ素化合物、ワックス及びシリコーンオイルを含む。またワックス成分が、融点40℃以上120℃未満である。ローラ表面のセル開口率が50〜90%である。

(もっと読む)

成形型およびその製造方法

【課題】疎水性トップコート層を有する眼科用レンズを成形型から作製する方法を提供する。

【解決手段】以下の工程を含む、一対の成形型の少なくとも片側の成形型の製造方法:(a)各が協働して成形キャビティの輪郭を定めるように意図された互いに対向した光学表面を有する一対の成形型を準備する工程、(b)前記一対の成形型の少なくとも片側の前記光学表面に、疎水性トップコート層を形成する工程、および(c)前記疎水性トップコート層上に、反射防止膜を形成する工程、ここで、- 該反射防止膜は、高屈折率および低屈折率の交互に積層した誘電体層を含み、かつ- 前記疎水性トップコート層上に成膜した第1の誘電体層は、第1段階において、真空成膜により第1の誘電体サブレイヤを成膜し、第2段階において、イオンアシスト真空蒸着により第2サブレイヤを成膜する2段階プロセスを用いて成膜される。

(もっと読む)

1 - 14 / 14

[ Back to top ]