Fターム[4F204AM32]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形装置、成形操作のその他の特徴 (1,253) | 特有の成形不良の防止技術 (588)

Fターム[4F204AM32]の下位に属するFターム

バリ防止 (65)

ひけ防止 (37)

そり防止 (27)

ウエルドライン防止、スパイダーマーク防止(←ゲート跡、フローマーク) (13)

Fターム[4F204AM32]に分類される特許

1 - 20 / 446

成形用機器

【課題】発泡成形時に、非通気性部材により排気孔への発泡樹脂の侵入をより確実に防止することが可能であり、且つこの排気孔からキャビティ内のガスを十分にキャビティ外に排出することが可能であり、また発泡成形体の意匠性を良好なものとすることが可能な金型及び成形用機器を提供する。

【解決手段】金型1のキャビティ4の内面に、該キャビティ4内のガスを該キャビティ4の外部に排出するための排気孔5が設けられている。金型1のキャビティ4内に、排気孔5を覆うように通気性部材6が配置され、且つ該通気性部材6の該排気孔5側に、該排気孔5と対向するように非通気性部材8が配置されている。排気孔5のうち、少なくともその軸心線方向の途中部からキャビティ4側の部分は、該キャビティ4側ほど大径となるテーパ形状部5aとなっている。

(もっと読む)

成形装置

【課題】成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することにある。

【解決手段】第一型11と、第一型11に閉じ合せ可能な第二型12と、第一型11と第二型12の間に形成されるキャビティ14とを有し、キャビティ14内の成形材料を発泡させて車両用シートのクッション材を成形する成形装置10において、第一型11と第二型12の少なくとも一方に、成形装置10の外部と非連通の複数の凹部30を設けるとともに、複数の凹部30に、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能な構成とした。

(もっと読む)

成形構造体の製造方法及び成形型

【課題】より品質の高い成形構造体を製造することが可能な成形構造体の製造方法を提供する。

【解決手段】トリムボード20と、トリムボード20上に成形された取付ボス30と、を備えたドアトリム10の製造方法であって、繊維26及び熱可塑性樹脂を含むプレボードP1を、上型51及び下型61によってプレス成形することでトリムボード20を成形する基材成形工程と、上型51及び下型61によってトリムボード20がプレスされた状態で、下型61における上型51との対向面61Aに形成されたランナー67に溶融樹脂を射出することで、取付ボス30をトリムボード20と接合された状態で成形する成形体成形工程と、を備え、下型61における上型51との対向面61Aには、表面の摩擦抵抗が周囲より高い摩擦抵抗部64が、ランナー67に沿って形成されていることを特徴とする。

(もっと読む)

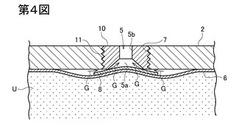

クッションパッドの製造方法及び発泡成形型

【課題】車両用、特には自動車用のシートクッションパッド2に、裏面に近接して耐力フレーム27を埋め込むにあたり、エアポケットや欠肉といった不具合の発生を低減でき、しかも、製造効率や作業性に優れたものを提供する。

【解決手段】耐力フレーム27の近傍におけるキャビティー16の天井面について、一部が中子型13によって形成されるようにする。すなわち、中子型13から、ひさし状の延在部51が耐力フレーム27の上方にまで延びるようにすることで、上型11と中子型13とのパーティングライン18が、耐力フレーム27の真上に来るようにする。また、さらには、ひさし状延在部51よりもさらに突き出すフレーム取り付け用延在部52を設けることで、中子型13に耐力フレームを取り付けるようにする。

(もっと読む)

光学シートの製造方法及び光学シート、光学シートを用いたEL素子及びそれを備えた照明装置

【課題】シリンダー状の金型をパターン母型として使用して透光性基材上に活性エネルギー線硬化性樹脂を用いて作成することで、所望のレンズ形状及び強拡散性能を得ることができ、高い表面耐擦傷性能を得ることが可能となる。

【解決手段】凹凸部が活性エネルギー線硬化性樹脂を介して透光性基材表面に凹凸構造が付与された金型40を圧着させ、前記硬化性樹脂を介さない金型40と透光性基材との圧着部における金型40の幅方向接線長L0に対する透光性基材の幅方向接線長L2との接触長さ率Aが0.1≦A≦0.7であり、成形離型補助部42が金型40の表面に付与された箇所と、透光性基材とが接触点を有さず、その接触部と非接触部とが少なくとも1回以上繰り返してなり、透光性基材の法線方向での成形離型補助部42の凹部42aとの距離h1が20μm<h1<200μmとなるように製造される光学シートの製造方法を提供する。

(もっと読む)

排気孔付き型および成形品を生成する方法

【課題】排気孔付き型および成形品を生成する方法を提供することである。

【解決手段】この型(200)は、型キャビティを規定するように解除可能に係合可能なふた(205)とボウル(210)とを備え、このふたは、(i)ガスが型キャビティから逃げるための通路を有する排気孔(220)と、(ii)これら排気孔に接続されている複数の溝と、を備えている。型キャビティ表面における複数の溝/スロットの使用は、効果的に、成形される組成物からガスを引き抜くサイフォンとしての機能を果たす。複数の溝/スロットは、1つ以上の排気孔に接続され、それにより、この場合、型キャビティから型の外側にガスが逃げることを可能にする。

(もっと読む)

樹脂シート製造装置、樹脂シート製造方法、樹脂シートおよび表示素子用樹脂基板

【課題】本発明の課題は、表面の凹凸が従来より低減された樹脂シートを提供することである。

【解決手段】本発明に係る樹脂シート製造装置200は、送り部210と、張り合わせ部230と、硬化部240とを備える。送り部210は、樹脂前駆体シート130を一方向に送る。樹脂前駆体シート130は、樹脂前駆体を含むシートである。張り合わせ部230は、樹脂前駆体シート130に支持体140を張り合わせる。硬化部240は、張り合わせ部230と同じ位置、または、張り合わせ部230の樹脂前駆体シート130の送り方向下流側であって張り合わせ部230の近傍の位置に配置される。また、硬化部240は、樹脂前駆体シート130の少なくとも幅方向の両端部分または両端付近部分の樹脂前駆体を硬化させる。

(もっと読む)

パッド付きインストルメントパネル本体の成形方法

【課題】ウレタン原料の流れが乱れず、品質の良いパッド付きインストルメントパネル本体を得る。

【解決手段】下型103に表皮9を、上型105に基材3をそれぞれセットする。原料注入口203を有するマスキングプレート201を表皮9と基材3との間に配置した型閉め状態で、基材3のスピーカ取付部15をマスキングプレート201で覆ってスピーカ取付部15の外周縁部をシールするとともに、原料注入口203をスピーカ取付部15の装着孔17と連通させ、かつマスキングプレート201と表皮9との間に隙間を有するようにスペーサ205を介在させて基材3及びマスキングプレート201と表皮9との間にキャビティCを形成する。原料注入口203からキャビティCにウレタン原料Rを注入して発泡硬化させることにより、基材3及びマスキングプレート201と表皮9との間にウレタン発泡層11を一体に形成する。スピーカ取付部15に対応するパッド7を切断してパッド7及びマスキングプレート201を取り除く。

(もっと読む)

光学素子の製造方法および光学素子の製造システム

【課題】光学素子を精度よく成形することが可能な光学素子の製造方法を提供する。

【解決手段】光学素子の種類に応じて複数設定された照射光の照度分布を記憶装置に記憶

させておき、記憶装置に記憶された複数の照射光の照度分布の中から、成形に用いる照射

光の照度分布を選択し(ステップS101)、選択した照射光の照度分布が得られるよう

に照射装置の設定を行い(ステップS102)、設定を行った照射装置が照射する照射光

の実際の照度分布を測定し(ステップS103)、選択した照射光の照度分布と、測定し

た照射光の実際の照度分布とを比較し(ステップS104〜S105)、比較した結果に

基づいて、照射装置が照射する照射光の実際の照度分布が選択した照射光の照度分布とな

るように補正を行う(ステップS106)。

(もっと読む)

圧縮成形金型と圧縮成形方法

【課題】圧縮成型金型のスライドインサート金型とキャビティ金型との位置決め精度を必要とせず、金型のレイアウトを向上させること。

【解決手段】圧縮成型金型33のネックリングを有するプリフォームの下部を形成するキャビティ金型34と、プリフォームの内面を形成するコア金型35と、プリフォームの上部を形成するスライドインサート金型36とを備え、圧縮成形時に摺動部材44を摺動させて溶融樹脂の内圧を調整させる保圧部を備えている。キャビティ金型34の成形孔38の上部周辺に環状凸部34bを形成し、環状凸部34bの外周部に摺動部材44を上下に摺動可能に配設した。

(もっと読む)

光学フィルムの製造方法、偏光板および画像表示装置

【課題】硬化後の塗工層の両端部領域から硬化樹脂が剥がれることが抑えられることにより、高品質で欠陥なく、かつ生産性よく光学フィルムを製造することができる製造方法を提供する。

【解決手段】本発明の光学フィルムの製造方法は、基材フィルム上に、活性エネルギー線硬化性樹脂を含有する塗工液を塗工して、塗工層を形成する塗工工程と、塗工層の基材フィルムの搬送方向と直交する方向の両端部領域に、活性エネルギー線を照射する第1硬化工程と、塗工層の表面に鋳型の表面を押し当てた状態で、基材フィルム側から塗工層に活性エネルギー線を照射する第2硬化工程と、を含む。

(もっと読む)

樹脂成形装置

【課題】樹脂成形装置において、ノズルまたはダイあるいはTダイの吐出口の開口面での溶融樹脂の固化を防ぐ。

【解決手段】本発明の樹脂成形装置は、射出装置からノズルまたはダイあるいはTダイを介して金型上に溶融樹脂を吐出し、次いで型締めを行うことにより樹脂製品を成形する樹脂成形装置において、吐出口2の開口面の溶融樹脂を保温または加熱するための赤外線ヒータ4を、吐出口2に向けて吐出口2の斜め前方に配置したことを特徴とする。また、赤外線ヒータを使用して吐出口2の開口面の溶融樹脂を保温または加熱する代わりに、吐出口2を閉鎖するためのシャッタ8を設け、このシャッタ8をヒータ9で加熱しても良い。

(もっと読む)

眼鏡用プラスチックレンズの製造方法

【課題】重合剥がれのない眼鏡用プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用プラスチックレンズの製造方法は、所定の間隔で対向配置した2個の成形型11,12の側面に粘着テープ13を巻いてこれらの成形型11,12を粘着テープ13で固定し、2個の成形型11,12と粘着テープ13で囲まれたレンズを成形するキャビティー14を形成する成形型組立工程と、キャビティー14に原料組成物20を注入する注入工程と、原料組成物20を硬化させてプラスチックレンズ30を得る硬化工程とを有する眼鏡用プラスチックレンズの製造方法であって、粘着テープ13のJIS Z0237に準じた保持力は、10mm以上又は落下であり、硬化工程において、2個の成形型11,12のいずれか一方又は両方が、成形型組立工程で固定した位置から粘着テープ13の内面を移動して互いの間隔を狭める。

(もっと読む)

成形品の製造方法

【課題】熱可塑性樹脂をマトリックス樹脂とした繊維強化基材よりなり、加熱溶融した際に弾性回復性を有するプリプレグを用いたプレス成形で、熱可塑性樹脂の分解によるガスの発生を抑えた成形方法を提供する。

【解決手段】以下の工程A〜Eを順に経て成形品を得る。工程A:プリプレグを、そこに含浸された熱可塑性樹脂の融点よりも50℃高い温度で溶融しない樹脂フィルムでプリプレグ表面が露出しないように挟み込む工程。工程B:樹脂フィルムで挟まれたプリプレグを、ヒーター炉内に搬送し、プリプレグに含浸された熱可塑性樹脂を、その融点以上であって、かつ樹脂フィルムが溶融しない温度に加熱し、溶融させる工程。工程C:樹脂フィルムで挟まれたプリプレグから樹脂フィルムを除去したプリプレグを金型内に搬送、配置する工程。工程D:プリプレグを金型内で加圧冷却して成形品となす工程。工程E:金型から成形品を取り出す工程。

(もっと読む)

樹脂注入成形装置およびそれを用いたRTM成形方法

【課題】樹脂注入成形型のシール性能を向上でき、シール材と溝の清掃を不要化可能であり、かつ、シール材の傷つきを防止可能であり、しかも、シール材の装着性を向上させつつ、シール材が成形品と一緒に抜けることを防止可能な樹脂注入成形装置、およびそれを用いたRTM成形方法を提供する。

【解決手段】互いに対向し樹脂が注入されるキャビティを形成する少なくとも一対の型と、一方の型のキャビティ周囲に設けられた溝と、溝中に装着され他方の型の型締めにより押圧されるシール材を備えた樹脂注入成形装置において、シール材の断面形状が、溝の両内側面に沿って延びる側面を有し、シール材装着時の溝からの突出部が矩形に形成されていることを特徴とする樹脂注入成形装置、およびそれを用いたRTM成形方法。

(もっと読む)

エラストマの当て板を用いて、複合構成材を処理するための装置および方法

【課題】エラストマの当て板を用いて複合構成材を処理するための装置および方法。

【解決手段】レイアップ心棒104の非平面の部分にプリプレグ材料102を形成するステップと、初期位置においてプリプレグ材料102の上にエラストマの当て板110を与えるステップとを含み、その結果、エラストマの当て板110の第1の部分がレイアップ心棒104上のプリプレグ材料102に隣接し、かつ第1の部分に隣接するエラストマの当て板110の第2の部分はプリプレグ材料102から間隔を置いて配置される。次に、エラストマの当て板110とレイアップ心棒104との間に配される非平面の部分に隣接する空間内で圧力が減じられる。

【効果】空間における圧力の低減と同時に、エラストマの当て板は第2の位置まで延伸され、その結果、エラストマの当て板の第2の部分が、プリプレグ材料およびレイアップ心棒の少なくとも1つの近傍へ引寄せられる。

(もっと読む)

樹脂成形品の成形方法、並びに、成形型

【課題】本発明は、作業者が自ら行う作業工程を省略できると共に、製造コストを減縮できる樹脂成形品の成形方法、並びに、成形型を提供することを目的とした。

【解決手段】成形型1は、金型本体たる上型2及び下型3と、上型2と下型3を合致させた際に形成される成形キャビティ5と、成形キャビティ5と連通し排出流路20と導入流路21を有した脱気部10と、樹脂の存在の有無を検出する樹脂検出手段17と、少なくとも排出流路20の一部の部位を閉塞状態にすることが可能な閉塞手段16と、排出流路20及び導入流路21が接続された流路切替手段18を有する。樹脂検出手段17によって、排出流路20に導入された樹脂の存在が検出されると、閉塞手段16が排出流路20を閉塞し、その後、離型するタイミングになれば、流路切替手段18が導入流路21に対して連通して、成形キャビティ5内に気体が供給される

(もっと読む)

樹脂成形物の製造方法

【課題】樹脂のはみ出しや、気泡の発生の防止を図ることが可能な樹脂成形物の製造方法を提供する

【解決手段】樹脂成形物の製造方法であって、第1配置ステップは、樹脂成形物の凹部又は凸部に対応してマトリクス状に配置された複数の凸部又は凹部を含む矩形の面を有する型の面の中心に重なるように、面及びこれに対向させる基板のうち少なくとも一方に、流動性を有する樹脂材料を滴状に配置する。第2配置ステップは、面の対角線上の複数個所に重なるように面及びこれに対向させる基板のうち少なくとも一方に、樹脂材料を滴状に配置する。押圧ステップは、第1及び第2配置ステップで少なくとも一方に樹脂材料が配置された型及び基板を、樹脂材料を介在させて相対的に押圧する。硬化ステップは、型と基板とが相対的に押圧された状態で、樹脂材料を硬化させ硬化樹脂とする。離型ステップは、硬化樹脂を型から離型する。

(もっと読む)

成形型、並びに、樹脂成形品の成形方法

【課題】本発明は、ベント部の清掃作業を軽減し、樹脂成形品の生産性を向上できる成形型、並びに、樹脂成形品の成形方法を提供することを目的とした。

【解決手段】成形型1は、金型本体たる上型2及び下型3と、上型2と下型3を合致させた際に形成される成形キャビティ5と、成形キャビティ5と連通した脱気部10と、脱気部10に配される含浸部材20とを有する。含浸部材20は、樹脂が含浸した状態においては、少なくとも当該樹脂が含浸した部位が他の部位と分離可能な構成とされており、成形キャビティ5内に樹脂が充填され、その樹脂が硬化した後に成形品を離型すると、含浸部材20の一部が成形品側に一体的に付着する。

(もっと読む)

発泡成形体および発泡成形体の製造方法

【課題】高品質化および低コスト化を図ること。

【解決手段】発泡原料が発泡することにより形成された発泡体2と、積層された複数の不織布層11、12、13、14、15が一体化されてなり、発泡体2が形成されるときに発泡原料が含浸することにより該発泡体2の表面に一体に固着された補強部材3と、を備え、補強部材3は、当該発泡成形体1Aの最も外側に位置する外不織布層11と、最も内側に位置する内不織布層12と、これらの両不織布層11、12の間に位置する中間積層部16と、により構成され、中間積層部16は、外不織布層11および内不織布層12それぞれを構成する繊維よりも小径の細繊維で構成された中間不織布層13と、該細繊維よりも大径の補強繊維で構成された補助不織布層14、15と、を有するとともに、これらの不織布層13、14、15が接着により一体化されてなる発泡成形体1Aを提供する。

(もっと読む)

1 - 20 / 446

[ Back to top ]