Fターム[4F204AR06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 調整制御量(制御の対象) (1,329) | 温度、熱量 (345)

Fターム[4F204AR06]に分類される特許

141 - 160 / 345

圧縮樹脂封止成形に用いられる液状樹脂材料の計量供給方法及び装置

【課題】小型の圧縮樹脂封止成形装置を用いて電子部品を樹脂封止成形する際に、成形型における下型キャビティ内に高精度に計測した定量の液状樹脂材料を効率良く供給する。

【解決手段】液状樹脂材料の貯溜部100 と、液状樹脂材料の計量部300 と、計量した定量液状樹脂材料の吐出部400 と、液状樹脂材料の吐出部400 への圧縮エア給気部500 及び通路切替部600 とを備えると共に、通路切替部600 を介して液状樹脂材料の貯溜部100 と計量部300 、計量部300 と吐出部400 、吐出部400 と圧縮エア給気部500 との各連通路601 を接続又は遮断することにより、貯溜部100 内の液状樹脂材料200 を計量部300 に移送して計量し、次に、計量した定量の液状樹脂材料201 を吐出部400 を経て成形型の下型キャビティ内へ供給し、次に、通路切替部600 及び吐出部400 へ圧縮エアを給気して当該部位に定量液状樹脂材料の一部が滞溜するのを効率良く防止する。

(もっと読む)

プラスチックレンズの製造方法

【課題】プラスチックレンズの製造方法を提供する。

【解決手段】エピスルフィド化合物と硫黄とを混合して反応させる反応工程S1と、この反応工程S1の後に、反応抑制剤を添加する(S2)と共に冷却する冷却工程S3と、この冷却工程S3の後に、得られたプレポリマーとポリチオール化合物とを混合する工程S4とを有し、冷却工程S3では冷却時間を一定時間に制御して冷却を行い、この一定時間を、30分〜90分の範囲内の特定の時間として、プラスチックレンズを製造する。

(もっと読む)

圧縮賦形装置および圧縮賦形方法、ならびにこれらを用いて製造された繊維強化複合材料

【課題】長尺の梁部材を賦形するにあたり、その長手方向で積層体の厚みが変わっても同一の金型にて賦形できる積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法を提供する。

【解決手段】強化繊維を含むシート材の積層体を長手方向に対して間欠におよび/または連続して搬送しながら金型で圧縮賦形する圧縮賦形装置であって、前記金型には前記積層体が搬送される長手方向に2つの平面と該平面が交差して成す稜線部が曲面形状を有したコーナー部が設けられ、前記コーナー部には金型から分離することなく移動可能な可動部材が設けられたことを特徴とする圧縮賦形装置。

(もっと読む)

積層シートの製造方法

【課題】既存の製造設備にも適用することができ、補強材であるガラス繊維網状体とフッ素樹脂フィルムとを高い接着強度で連続的に積層することができる積層シートの製造方法を提供する。

【解決手段】融点がTA(℃)のフッ素樹脂フィルムAと、バインダーでガラス繊維ヤーンを網目状に固定したガラス繊維網状体Xと、融点がTB(℃)のフッ素樹脂フィルムBと、融点がTC(℃)のフッ素樹脂フィルムCとを、この順に重ねた状態で、フッ素樹脂フィルムCに接するロール11(温度T1(℃))、および前記ロール11と対向してフッ素樹脂フィルムAに接するロール12(温度T2(℃))により、TC>T1>TB、かつT1>TA>T2の条件で連続的に加熱加圧し、溶融接着して積層する積層シートYの製造方法。

(もっと読む)

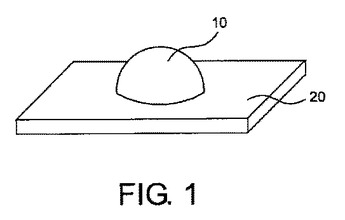

構造複合材料要素の製造

第1(50a)および第2のモールドの一半(50b)を含むモールド(50a、50b)内で構造複合材料要素を製造する方法が提供される。この方法は、繊維または織物のプリフォーム(10)を準備するステップと、プリフォームとは別個の樹脂層(20)を準備するステップと、プリフォームまたは樹脂層の一方をモールドの第1のモールドの一半に挿入するステップと、次いでプリフォームまたは樹脂層の一方が第1のモールドの一半内のプリフォームまたは樹脂層の他方の頂面上に配置されるようにプリフォームまたは樹脂層の他方を前記第1のモールドの一半内に別個に挿入するステップとを含む。次に、前記第1のモールドの一半上で第2のモールドの一半が閉じられ、また、樹脂膜をプリフォームに含浸させるために圧縮機内でモールドが加圧され、モールドは製造方法の最初から最後まで一定の温度に維持される。 (もっと読む)

シルクフィブロイン複合材料およびその製造方法

【課題】耐衝撃性、耐熱性を有し、かつ天然物に由来し、リサイクル性に優れたシルクフィブロイン複合材料およびその製造方法を提供する。

【解決手段】シルクフィブロイン1を繊維材料3に含浸させてなり、シルクフィブロイン1の重量が、シルクフィブロイン複合材料10全体の重量に対して20重量%以上、90重量%以下の範囲内である。

(もっと読む)

太陽電池モジュール製造用の改良型非オートクレーブ積層法

太陽電池モジュールを製造するための改良型非オートクレーブ積層法が開示される。この方法は、加熱/真空工程に続いて付加される付加的な加熱ステップを含む。  (もっと読む)

(もっと読む)

RTM成形方法

【課題】比較的大きな三次元面状体に対しても、樹脂注入から含浸・硬化までの成形工程を、高速で実施し、かつ、従来問題となっていた製品外観や製品精度を向上させ、製品コストの低減をはかることが可能なRTM成形方法を提供すること。

【解決手段】複数の型からなる成形型のキャビティー部に強化繊維基材を配設し、型締めした後、樹脂を注入して成形するRTM成形方法において、前記強化繊維基材と接する成形型の少なくとも一面に樹脂注入口を設け、冷熱媒体が流れる機構を備えてなる樹脂注入部より吐出される樹脂を前記樹脂注入口から注入することを特徴とするRTM成形方法。

(もっと読む)

プラスチックレンズの製造方法

【課題】生産性が良く、品質を安定して製造を行うことができるプラスチックレンズの製造方法を提供する。

【解決手段】ポリチオール化合物溶媒に添加物を配合し、加熱混合して得られる液からマスターバッチを作製する工程を有し、レンズ材料と作製したマスターバッチとを使用して、プラスチックレンズを製造する。

(もっと読む)

電子部品の圧縮樹脂封止成形方法及び装置

【課題】半導体素子等の電子部品を液状熱硬化性樹脂材料Rにて封止成形するための圧縮樹脂封止成形装置の全体的な装置構造を小型化及び軽量化する。

【解決手段】上型6と下型10に冷却手段(64、104) を備えると共に、上型6内に冷却手段(154a)を備えたゲートノズル15を配設し、下型10に単数枚の基板装填用キャビティ(106) を配設する。更に、ゲートノズル15を通して所定量の液状熱硬化性樹脂材料Rを下方の下型キャビティ(106) 内に供給すると共に、基板を上下両型(6、10) 間に供給してこの上下両型を型締めすることにより基板上の電子部品を下型キャビティ(106) 内の該樹脂材料中に浸漬させる。その後、該樹脂材料に所定の型締圧力を加えて圧縮樹脂成形する。

また、この成形時にゲートノズル15及び上下両型の冷却手段(154a、64、104)による温度管理を行う。この型構造とゲートノズル15の配設により装置の小型軽量化が図れる。

(もっと読む)

電子部品の圧縮樹脂封止成形方法

【課題】半導体素子等の電子部品を小型・軽量化した圧縮樹脂封止成形装置を用いて樹脂封止成形する。

【解決手段】上型6と下型10に冷却手段(64、104) を備えると共に、上型6内に冷却手段(154a)を備えたゲートノズル15を配設し、下型10に単数枚の基板装填用キャビティ(106) を配設する。更に、成形時には上型6と上型加熱用ヒータ(52)及び下型10と下型加熱用ヒータ(94)との間に空気断熱用の間隙Sを設定した状態で上下両型(6、10) を冷却し、また、この間隙Sを無くした状態で上下両型(6、10) を加熱する温度管理を行う。

また、この型構造とゲートノズル15の配設により装置の小型軽量化が図れると共に、樹脂材料の性状に適応した温度管理を行うことができる。

(もっと読む)

SMC成形装置

【課題】季節によるSMCシートの硬さ変動を考慮した成形条件の調整を必要とせず、生産性を向上させることができるSMC成形装置を提供する。

【解決手段】長尺のSMC(シートモールディングコンパウンド)シート4を搬送する搬送手段1と、搬送されたSMCシート4をプレス成形用に切断する切断手段2と、切断されたSMCシート4を金型で成形するプレス手段3とを有するSMC成形装置において、搬送手段1は、SMCシート4を支持搬送し、SMCシート4を加熱または冷却する温調ロール11を備えており、SMCシート4を前記温調ロール11で所定の温度にして切断手段2に搬送して切断し、SMCシート4の温度をほぼ維持した状態で金型に供給してプレス手段3で成形する。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】樹脂シート製造装置1は、押出ダイ10と、加熱ロール11aと、冷却ロール13と、加熱ロール11a及び冷却ロール13に巻き掛けられているベルト14と、樹脂シート16を加熱ロール11a側に押圧する圧着ロール11bと、凹凸18bが表面18aに形成されている賦形シート18と、ベルト14の冷却ロール13と接する部分において樹脂シート17をベルト14から剥離する剥離ロール15とを備えている。樹脂シート製造装置1では、圧着ロール11bによって樹脂シート16が加熱ロール11a側に押圧されることにより、樹脂シート16と賦形シート18とが圧着し、賦形シート18の表面18aに形成されている凹凸18bが樹脂シート16に転写される。

(もっと読む)

繊維強化材料製品とその製造方法

【課題】繊維基材の全体にマトリクス材料が含浸しているとともに、表面の意匠性が改善された繊維強化材料製品を提供する。

【解決手段】本製造方法は、成形型2の成形キャビティ8内に繊維基材12を配置するときに、繊維基材12に加えて、上型2aと下型2bの間にスペーサ4を配置する。上型2aと下型2bの間の距離を第1距離16aに維持した状態で、成形キャビティ8内にマトリクス材料を注入する。繊維基材12にマトリクス材料を含浸させた後、スペーサ4を加熱して軟化させる。上型2aと下型2bの間の距離を第1距離16aよりも短い第2距離に調整し、マトリクス材料を硬化させる。成形キャビティ8内でマトリクス材料が流動しやすいので、繊維基材12内にマトリクス材料の未含浸部が存在しない。成形キャビティ8の内面8aと繊維基材12の間にマトリクス材料を拡散させる部材が存在しないので、繊維強化材料製品の表面の意匠性が改善する。

(もっと読む)

コンベア用枢結構造、及び、樹脂定尺物とその製法

【課題】容易に組立てることができるコンベア用枢結軸を提供する。

【解決手段】円形線材状に押出成形された合成樹脂製の軸本体3の少なくとも一端Cに、突出状係止部Zが、加熱プレス成形され、かつ、アスペクト比が 200以上である。突出状係止部Zを軸本体3の融点より20℃以上60℃以下だけ低い温度の加熱金型にて加熱プレス成形する。軸本体3の長さ寸法Lを 600mm≦Lに設定する。

(もっと読む)

注入ノズル

【課題】熱硬化性樹脂の注型成形にあたり、金型に接続される注入ノズル内での熱硬化性樹脂の熱硬化を抑制し、注入ノズルの詰まりを抑制すると共に注入ノズルの洗浄が容易となる注入ノズルを提供する。

【解決手段】注入ノズル1は、熱硬化性樹脂6を注型成形するための金型4に装着され、前記金型4内のキャビティ5に連通して前記キャビティ5へ熱硬化性樹脂6を注入するために用いられる。この注入ノズル1は、前記キャビティ5に連通する熱硬化性樹脂6の流路である注入路2と、この注入路2内の熱硬化性樹脂6を冷却するための冷却手段3とを備える。このため、注型成形時に冷却手段3により注入路2内の熱硬化性樹脂6が冷却されてこの熱硬化性樹脂の温度上昇が抑制され、この熱硬化性樹脂の熱硬化が抑制される。

(もっと読む)

成形ポリウレタンフォーム創傷処置用品の製造方法

本発明は成形物品の製造方法に関する。該方法では、0bar〜150barの圧力を0℃〜200℃の温度で第一領域におけるフォーム層にかけ、該圧力の作用中に第一領域において該フォーム層をその初期体積の12.5%超〜100%まで圧縮し;50bar〜150barの圧力を100℃〜200℃の温度で第二領域におけるフォーム層にかけ、該圧力の作用中に第二領域において該フォーム層をその初期体積の0%超〜12.5%まで圧縮する。第一領域および第二領域において、フォーム層はポリウレタンフォームを含み、該フォームは、アニオン性親水化ポリウレタン水性分散体(I)を含有する組成物の発泡および乾燥によって得られる。該フォームは、エチレンオキシド/プロピレンオキシドブロックコポリマーを用いて安定化することができる。本発明はまた、該方法を用いて得られた成形物品、および該成形物品の好ましくは創傷処置用品としての使用に関する。  (もっと読む)

(もっと読む)

ナノ構造及びマイクロ構造を有する構造体の製造方法

【課題】 ナノ構造及びマイクロ構造を有する構造体を、合成した樹脂素材から直製成型する簡便な製造方法を提供する。

【解決手段】 本発明のナノ構造及びマイクロ構造を有する構造体の製造方法は、(a)粉末状の樹脂を、原版(モールド)表面に置く工程と、(b)原版(モールド)ならびに樹脂を、樹脂のガラス転移温度以上、溶融温度以下に加熱する工程と、(c)原版(モールド)に樹脂をプレスする工程と、(d)樹脂をガラス転移温度以下に冷却し、原版(モールド)を取り除き、原版(モールド)のナノ構造及びマイクロ構造の反転構造を形成する工程とを含む。

(もっと読む)

プリフォーム用基材とその製造方法並びにプリフォーム用積層基材

【課題】賦形性と形態安定性に優れ、且つ、再接着可能なプリフォーム用の強化繊維基材を提供すること。

【解決手段】シート状の強化繊維基材と、その片面又は両面に繊維基材に対して0.1〜20重量%の範囲で付着せしめられたバインダー樹脂の粉末とからなるプリフォーム用基材であって、該バインダー樹脂の粉末粒子の少なくとも90%は、その体積の20〜90%の部分が、前記強化繊維基材面より突出しており、残りの80〜10%の部分は、強化繊維基材面より内部に染み込んだ状態にあるプリフォーム用基材。バインダー樹脂としては、分子中に少なくとも2個の不飽和基を有し、融点(Tm)が40〜150℃の樹脂が好ましく用いられる。

(もっと読む)

プラスチック製品の成形プロセス

【解決手段】加熱および冷却が可能であり互いにクランプすることができるヒンジ接続された一組の雌型(12、14)を有する装置(10)を使用する、プラスチック製品の形成プロセスが説明される。プロセスは、開位置にあるときに各型(12、14)に粒子状プラスチック材料を配置し、型(12、14)を加熱して、各型(12、14)の内側を覆うプラスチック被膜(58、60)を形成することを含む。続いて、一方の型の中に膨張フィラー材料(62)が配置され、二つの型がクランプで閉じられて完全に閉じた型穴を形成する。二つの型内のプラスチック被膜が互いに接合して、フィラー材料(62)を完全に包囲した連続プラスチックシェル(66)を形成する。 (もっと読む)

141 - 160 / 345

[ Back to top ]