Fターム[4F204AR12]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 調整制御量(制御の対象) (1,329) | 寸法(←長さ、大きさ、厚み等) (128)

Fターム[4F204AR12]に分類される特許

1 - 20 / 128

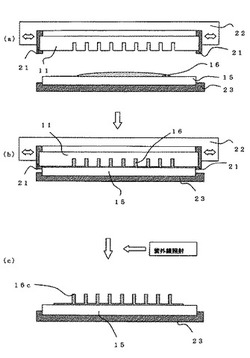

樹脂フィルムと基板とのアライメント方法

【課題】樹脂フィルムに形状変化が生じた場合であっても、樹脂フィルムの凹凸パターンを基板の所望とする位置に合わせることができるアライメント方法を提供すること。

【解決手段】表面に微細な凹凸パターンが形成された樹脂フィルム11と、前記凹凸パターンが転写されるべき光硬化性樹脂層16を有する基板15とを貼り合わせる際に、前記樹脂フィルム11と前記基板15とを位置合わせするアライメント方法であって、前記樹脂フィルム11はその平面形状が多角形であり、前記樹脂フィルム11の頂点部分は保持せずに辺の縁部を保持して平面方向に伸長する工程を含むことを特徴とするアライメント方法。

(もっと読む)

積層構造体の製造方法

【課題】加熱加圧対象物が面方向の全体に均一に加熱及び加圧された積層構造体を得ることができる積層構造体の製造方法を提供する。

【解決手段】本発明に係る積層構造体の製造方法は、金属板12Aと加熱加圧対象物11と金属板12Bとを積層して第1の積層体10を得る工程と、第1の積層体10における第1の表面10a側に第1のクッション材22Aを配置し、かつ第1の積層体10における第2の表面10b側に第2のクッション材22Bを配置して、第2の積層体20を得る工程と、第2の積層体20を加熱及び加圧して、加熱加圧対象物11が加熱及び加圧された積層構造体を得る工程とを備える。金属板12A,12Bは、加熱加圧対象物11よりも大きい。第1,第2のクッション材22A,22Bの内の少なくとも一方は、少なくとも一方の表面に複数の凹部又は複数の凸部を有する。

(もっと読む)

繊維強化プラスチック構造体の成形方法および装置

【課題】積層枚数が異なる領域を複数箇所有する繊維強化プラスチック構造体の成形において、安価な作業コストと高い寸法精度を両立すること。

【解決手段】成形型上に複数枚積層された強化繊維織布を真空バッグで封入し、バッグ内部に液状の樹脂を注入後、硬化制御装置で樹脂を硬化させるプロセスにおいて、積層枚数の異なる領域の少なくとも2箇所以上に、樹脂注入中の強化繊維織布の厚みを測定できる厚みセンサ122,129と強化繊維織布内部の樹脂含浸状態を定量化できる樹脂含浸センサ123,130とを1組で備え、且つ、該積層枚数の異なる領域のそれぞれに連通する樹脂注入経路および真空吸引経路を個別に遠隔操作で開閉できるバルブ116を備え、該厚みセンサの計測値の確認とそれを基にした制御信号の発信、樹脂含浸センサの計測値の確認とそれを基にした制御信号の発信、及び全てのバルブの開閉制御信号の発信を一つの端末から遠隔操作する。

(もっと読む)

光学シートの製造方法及び光学シート、光学シートを用いたEL素子及びそれを備えた照明装置

【課題】シリンダー状の金型をパターン母型として使用して透光性基材上に活性エネルギー線硬化性樹脂を用いて作成することで、所望のレンズ形状及び強拡散性能を得ることができ、高い表面耐擦傷性能を得ることが可能となる。

【解決手段】凹凸部が活性エネルギー線硬化性樹脂を介して透光性基材表面に凹凸構造が付与された金型40を圧着させ、前記硬化性樹脂を介さない金型40と透光性基材との圧着部における金型40の幅方向接線長L0に対する透光性基材の幅方向接線長L2との接触長さ率Aが0.1≦A≦0.7であり、成形離型補助部42が金型40の表面に付与された箇所と、透光性基材とが接触点を有さず、その接触部と非接触部とが少なくとも1回以上繰り返してなり、透光性基材の法線方向での成形離型補助部42の凹部42aとの距離h1が20μm<h1<200μmとなるように製造される光学シートの製造方法を提供する。

(もっと読む)

繊維強化熱可塑性樹脂成形品の製造方法、該製造方法で使用される金型、該製造方法で製造される成形品

【課題】連続繊維強化熱可塑性樹脂層と、不連続繊維強化熱可塑性樹脂層とが積層したシート材料を金型でプレス成形した際に、金型を問題なく開くことができ、バリの発生も抑制できる繊維強化熱可塑性樹脂成形品の製造方法と、該製造方法で使用される金型と、該製造方法で製造される成形品との提供。

【解決手段】連続繊維強化熱可塑性樹脂層の少なくとも片面の一部に、不連続繊維強化熱可塑性樹脂層が積層したシート材料をプレス成形し、繊維強化熱可塑性樹脂成形品を製造するための金型として、キャビティの外周縁には、上金型21と下金型22とを閉めた時に不連続繊維強化熱可塑性樹脂層のキャビティ外への流出を防止する枠状の堰部30が、連続繊維強化熱可塑性樹脂層をキャビティ外へと延出させる隙間Cを形成しつつ設けられている金型を用いる。

(もっと読む)

複合成形体およびその製造方法

【課題】高剛性で軽量な複合成形体を容易にしかも薄肉形態にて製造可能な方法、およびその方法により製造された複合成形体を提供する。

【解決手段】予め成形した繊維強化樹脂Aを予備成形体として金型内に配置し、該金型内に繊維強化樹脂Aに接するように発泡樹脂Bを供給し該発泡樹脂Bを繊維強化樹脂Aに接合して複合成形体を製造する方法であって、発泡樹脂Bを金型内で発泡させる際の金型のキャビティの容積に対し、該発泡樹脂Bを含む複合成形体を成形する際の金型のキャビティの容積を縮小して該複合成形体を圧縮成形することを特徴とする複合成形体の製造方法、およびその方法により製造された複合成形体。

(もっと読む)

微細構造形成用型および光学素子の製造方法

【課題】微細構造形成用型および光学素子の製造方法において、被加工体の表面形状が変化しても、被加工体の表面に反射防止構造を容易かつ迅速に形成することができるようにする。

【解決手段】曲率を有する凹レンズ面1aを備えるレンズ本体1の凹レンズ面1aに凹凸形状の反射防止部を形成する微細構造形成用型5であって、反射防止部を転写する成形面部5aと、成形面部5aを湾曲可能に支持する基体部5と、基体部5を変形することにより成形面部5aを湾曲させる空洞部6、環状空洞部7、および流体供給部8と、を備える表面加工装置10を用いて、反射防止部を形成する。

(もっと読む)

粉体圧延装置及び圧延シートの製造方法

【課題】 圧延シートの成形に測定結果を反映させる際の時間遅れを小さくすることができる粉体圧延装置を提供する。

【解決手段】 回転軸が平行で互いに逆向きに回転する一対のロール4A,4Bと、前記一対のロール間に粉体を供給する供給部12と、前記供給部から供給された前記粉体を前記一対のロールにより圧延する際に、前記一対のロールの間隔を測定する測定部18と、前記測定部による測定結果に基づいて、前記供給部から前記一対のロール間に供給される前記粉体の供給量を制御する制御部54とを備える。

(もっと読む)

マイクロレンズアレイの製造方法

【課題】マイクロレンズを形成するために必要な液滴の数と同じ回数の吐出走査を実施する必要があることに起因して、マイクロレンズを形成するために多くの時間を要することを抑制するマイクロレンズアレイの製造方法を提供する。

【解決手段】マイクロレンズアレイの製造方法は、液状体を液滴として吐出して、基材の所定の位置に着弾させた液状体によってマイクロレンズを形成するマイクロレンズアレイの製造方法であって、基材におけるマイクロレンズを形成する面を、液状体に対して撥液性にする撥液処理工程と、マイクロレンズを構成するための複数の液滴における最初に着弾させる液滴を、マイクロレンズの座標位置に着弾させる第一液滴配置工程と、複数の液滴における2番目以降に着弾させる液滴を、当該液滴の前に着弾させた液滴に一部が重なる位置に着弾させる第二液滴配置工程と、を有する。

(もっと読む)

アキュムレート装置の貯留長さ表示装置

【課題】簡単な装置でしかも故障の問題を生じることがなくアキュムレート装置におけるウェブの貯留長さを適正な精度で演算し表示できるようにする。

【解決手段】固定部材3に備えた固定ロール2と、昇降フレーム5に備えた昇降ロール4と、入側速度制御ロール7から導入されて固定ロール2と昇降ロール4に掛け回した後出側速度制御ロール9から導出されるウェブ8の入側速度と出側速度の速度差が生じた時にアキュムレートされるウェブ8の張力を一定に保持しながら前記昇降フレーム8を昇降させる牽引装置6と、を有するアキュムレート装置の貯留長さ表示装置であって、ウェブ8の入側速度viと出側速度voを入力してその速度差からウェブ8の貯留長さを演算する演算器15と、演算器15で演算した貯留長さを表示する表示器17とを有する。

(もっと読む)

繊維強化プラスチックのプレス成形方法及び繊維強化プラスチック成形品

【課題】角度90度以下の頂部を有する深絞り形状の繊維強化プラスチックの成形品をプレス成形により良外観かつ高い生産性の下に得る方法を提供する。

【解決手段】一対の成形型を用いてプリプレグシートをプレス成形する成形方法であって、一方の成形型に前記プリプレグシートを押圧する凸部と、他方の成形型に押圧された前記プリプレグシートを当圧させる凹部とをそれぞれ少なくとも1箇所備え、前記成形型の凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線を含む断面において、前記凸部または凹部の頂部の角度が90度以下であるとともに、前記凹部の頂部を形成する当圧面の線分P1、P2の合計P1+P2と、当圧面以外の線分H1、H2を含めた前記凹部の線分の総長さL=P1+P2+H1+H2との比が0.5≦(P1+P2)/L≦0.95の範囲にあり、凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線が成形型の型面と交わらないことを特徴とする、繊維強化プラスチックのプレス成形方法。

(もっと読む)

半導体発光装置の製造方法。

【課題】製品間における発光色のばらつきや発光面内における発光色のむらを防止できる半導体発光装置の製造方法を提供する。

【解決手段】基板10の素子搭載面に複数の発光素子20を搭載する。基板上における複数の発光素子の配列に対応して配列された複数のキャビティ122を基準面に有する金型120に平均粒径が5μm以上の蛍光体粒子32を含む蛍光体含有樹脂30を供給する。発光素子の各々がキャビティの各々に収容され且つ素子搭載面aと基準面bとが蛍光体含有樹脂を間に挟んで密着した状態で蛍光体含有樹脂を圧縮成形する。圧縮成形する工程において、素子搭載面と基準面の間に介在する蛍光体含有樹脂の厚さLを蛍光体粒子の平均粒径の15倍以上に設定する。

(もっと読む)

繊維樹脂複合構造体、成形体の製造方法及び成形体

【課題】外観の良好な機械的特性に優れた3次元成形体、及び成形することにより前記成形体を容易に製造することができ、材料脱落の無い取扱性の良好な繊維樹脂複合構造体を提供すること。

【解決手段】(A)熱可塑性樹脂及び熱硬化性樹脂から選ばれる少なくとも1種の樹脂と、(B)伸縮性を有する伸縮性繊維と、(C)前記(B)伸縮性繊維を除く有機繊維及び無機繊維から選ばれる少なくとも1種の繊維と、を含み、前記(B)伸縮性繊維の平均繊維長(Lb)と前記(C)繊維の平均繊維長(Lc)との比(Lb/Lc)が1.5〜15であることを特徴とする繊維樹脂複合構造体、上述の繊維樹脂複合構造体を裁断して所定の形状にする過程を経た後、加熱加圧成形することを特徴とする成形体の製造方法によって得られる成形体。

(もっと読む)

成形体の製造方法

【課題】 強化繊維と熱可塑性樹脂を用いて、軽量性と高い剛性を有した成形体の製造方法を提供することを目的とする。

【解決手段】 熱可塑性樹脂と平均繊維長5mm超100mm以下の強化繊維とを含む成形用前駆体材料を、線膨張率が異なる中子と母型からなる金型を用いて、当該材料を中子に配するようにしてプレスし加熱した後、母型を冷却する。

(もっと読む)

温度調節用ダイ

【課題】所望の温度の熱可塑性樹脂を短時間で得ることができる温度調節用ダイ及び温度調節用ダイを用いた樹脂成形体の製造方法を提供する。

【解決手段】本発明は、金型と金型に溶融状の熱可塑性樹脂を供給するための樹脂供給装置との間に配置され、金型に供給される溶融状の熱可塑性樹脂の温度を調節するための温度調節用ダイ1であって、溶融状の熱可塑性樹脂が流れる複数の流路Bを有するランド部4と、ランド部4に設けられ、流路Bを流れる熱可塑性樹脂の温度を変化させるカートリッジヒータ9及び/又は冷却水配管8と、を備え、ランド部4内の流路Bを形成する壁部11,4d、4eの少なくとも一部は、熱伝導率が180W/m・K以上の材料からなる。この温度調節用ダイ1によれば、効率良く熱可塑性樹脂の温度調節を行うことができ、処理能力が大きく向上するので、所望の温度の熱可塑性樹脂を短時間で得ることができる。

(もっと読む)

光学素子の製造方法

【課題】急激な硬化収縮による内部歪みを防止しつつ、樹脂製の成形型を用いてもレンズ部のピッチずれを防ぐことができる光学素子の製造方法を提供すること。

【解決手段】光硬化性樹脂であるウェハーレンズ100の樹脂102bを光硬化工程(ステップS14)と熱硬化工程(ステップS15)の2段階に分けて硬化させることにより、樹脂102bの反応速度をコントロールすることができる。これにより、樹脂102bの速い硬化による急激な収縮が発生することを防止することができる。また、サブマスター型40のサブマスター成形部41の樹脂材料41bと樹脂102bの線膨張割合を略等しくすることにより、ウェハーレンズ100のような大きな面積の光学素子を製造する場合でも、第1レンズ本体11aのピッチずれを防ぐことができる。

(もっと読む)

多孔質型を用いた複合材の成形方法および装置

【課題】剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する。

【解決手段】成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる。

(もっと読む)

シート成形用ロール及びシート成形方法

【課題】耐久性を低下させることなく温調能力の向上を図る。また、外セルの柔軟性が軸方向で異なる成形ロールを得る。

【解決手段】シート2を加圧成形するための円筒状の外セル5と、外セル5の内部に配され外セル5の内径よりも小さい外径を有する円筒状の内セル6と、を備える。外セル5が、外セル5と内セル6と間の空間を回流する温調液7によって温調されるシート成形用ロールにおいて、外セル5の内周面に、外セル5の軸回りに沿って延びる雌ネジ状又はリング状の凹部12が形成される。凹部12の深さは、外セル5の径方向の厚みの0.1倍以上である。

(もっと読む)

皮膜を有する熱可塑性炭素繊維複合材料の製造方法

【課題】皮膜を有する熱可塑性炭素繊維複合材料を得る。

【解決手段】1)表面温度が120℃以上180℃以下である金型を用いて、熱可塑性炭素繊維複合材料からなる成形品を得る工程と、2)得られた成形品の表面に皮膜を形成する皮膜形成工程とを含む、皮膜を有する熱可塑性炭素繊維複合材料の製造方法であって、2)の皮膜形成工程において、140℃における半減期が1秒以上2000秒以下である開始剤を添加したインモールドコート用塗料を金型内に注入して硬化させる。

(もっと読む)

車両用シートパッド及びその製造方法

【課題】パッド本体の裏面とパッド本体の外とにまたがるリクライニング装置等との間で発生する異音を防ぐ車両用シートパッド及びその製造方法を提供する。

【解決手段】発泡体からなるパッド本体1と、該パッド本体の発泡成形でその裏面に被着一体化される起毛55を備えたシート状不織布5aと、を具備し、且つ、パッド本体1にはその外縁部沿いに裏面側へ張り出す立壁状の張出部4が形成され、さらに、張出部4の裏面側厚み面41にその長手方向に向けて起伏のある凹凸部45が形成される一方、不織布5aは、凹凸部45に対応する不織布外周部51に、その外周縁51aから不織布中央部へ向け短冊状に複数の切込みを入れて短冊状部53を複数有する短冊状部付き不織布5に加工形成され、さらに、切込み52でできた短冊状部53同士が重なり合うか又は短冊状部間が開くことにより形成される曲面で凹凸部45を覆うようにして、凹凸部45に短冊状部53が被着一体化されてなる。

(もっと読む)

1 - 20 / 128

[ Back to top ]