Fターム[4F204EL01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 発泡注型成形の特有技術 (553) | 発泡方法 (269)

Fターム[4F204EL01]の下位に属するFターム

気体混入法、溶剤気散法 (44)

発泡剤分解法 (11)

化学反応法 (41)

多段発泡、後発泡 (3)

発泡成長(ライズ)の調整 (15)

発泡圧を利用した挿入物等の成形加工 (6)

発泡圧による製品の変形防止、補償 (51)

発泡性樹脂を挿入物等に含浸させるもの (20)

発泡性樹脂の回り込みの工夫 (23)

既存の発泡体と一体化させるもの (22)

ガスの回収、ガス置換 (6)

Fターム[4F204EL01]に分類される特許

1 - 20 / 27

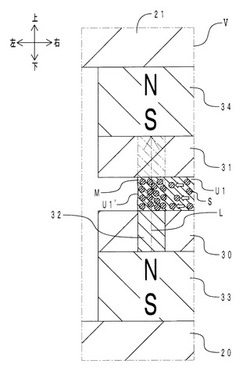

ウレタン発泡成形体、その製造方法、およびウレタン発泡成形装置

【課題】 欠肉等の欠陥が少なく、薄くて低密度なウレタン発泡成形体を提供する。また、このようなウレタン発泡成形体を、簡便に製造することができる製造方法、およびウレタン発泡成形装置を提供する。

【解決手段】 ウレタン発泡成形体の製造方法を、対向して配置された第一基材30と第二基材31との間に、磁性体粒子Sを含む液状の発泡ウレタン樹脂原料U1を配置する原料配置工程と、第一基材30と第二基材31との間の、発泡ウレタン樹脂原料U1の周囲の少なくとも一部に形成された、発泡ウレタン樹脂原料U1の流動方向と交差する方向に磁力線Lが集中した磁力線集中領域Mにより、発泡ウレタン樹脂原料U1の流動をせき止めながら、発泡ウレタン樹脂原料U1を発泡成形する発泡成形工程と、を有するように構成する。

(もっと読む)

クッション材およびその製造方法

【課題】高い柔軟性と高い伝熱性とを併有するクッション材およびその製造方法を提供することを課題とする。

【解決手段】クッション材1は、骨格樹脂20とセル21とを有する発泡本体2と、発泡本体2に配合され熱伝導性を有するフィラー3と、を備える。非圧縮状態においては、厚さ方向に対して交差する面方向にフィラー3が配向することにより、面方向に熱伝導経路X1〜X6が形成される。圧縮状態においては、厚さ方向に隣り合う熱伝導経路X1〜X6同士が熱伝導可能な程度に連なることにより、非圧縮状態よりも、厚さ方向の熱伝導率が高くなる。

(もっと読む)

一体発泡成形用金型

【課題】本発明は、構造が簡単で、しかも、一体発泡成形品の外形寸法を高い精度で管理することができるようにした一体発泡成形用金型を提供する。

【解決手段】一体発泡成形用金型10にあっては、一体発泡成形時の発泡圧によるワディング6aの圧縮見込み厚さWの分だけ、キャビティ12aの壁面15を、ヘッドレスト1の外形予定ラインL1の位置より内側に配置させている。このような金型10を利用すると、構造が簡単で、しかも、ヘッドレスト1の外形寸法を高い精度で管理することができる。また、密度の異なる様々なワディング6a,6bを各部位に利用したヘッドレスト1を容易に成形することができ、このことによって、様々な形状や感触のヘッドレスト1を精度良く且つ容易に製作することができる。

(もっと読む)

ポリウレタン成型品の製造方法、貯氷容器の製造方法、ポリウレタン成型品および貯氷容器

【課題】表面が硬いインテグラルスキン層が形成される水発泡による貯氷容器の製造方法を提供する。

【解決手段】ポリウレタン発泡原液に含まれたイソシアネートと水が化学反応することにより発生した炭酸ガスを用いてポリウレタンを発泡させ、容器2を囲繞するようにポリウレタンを成型する貯氷容器の製造方法において、流動抵抗の大きな容器2の側部が上に、流動抵抗の小さな容器2の底部が下となるように、型と容器2との間に成型空間Cを形成するようにしたので、容器2の側部に最後にポリウレタンが充填されることになる。したがって、ポリウレタンの充填密度は均一なものとなり、貯氷容器の表面には、フロンにより発泡された貯氷容器と同様に、表面が硬いインテグラルスキン層が形成される。この結果、水発泡により発泡された貯氷容器の表面に面材を設ける必要がない。

(もっと読む)

トナー供給ローラとその製造方法

【課題】ローラの周方向及び長手方向に沿ってポリウレタンフォームに硬さのムラが少なく、長期使用でも良好な画像を得ることができるトナー供給ローラの提供を目的とする。

【解決手段】回転するシャフトの外周面に供給したポリウレタンフォーム原料から発泡した発泡体の表面が研磨加工されたポリウレタンフォームを有し、研磨加工されたポリウレタンフォーム21は、吸引ホース43の先端に設けた先端開口径5mmの吸引ノズル47をポリウレタンフォームの表面に圧接させてポリウレタンフォーム21の表面を2mm圧縮し、その状態で30L/minの流量でポリウレタンフォーム21の表面から空気を吸引した際の吸引ホース43の内圧が0.5〜4.0kPaの値であると共に、セル数が50〜110個/25mm、密度が0.1〜0.4g/cm3であるようにした。

(もっと読む)

導電性ゴムローラの製造方法

【課題】発泡ゴム層のセルが均一で、周方向の硬度、抵抗ムラが無く更に、低抵抗領域で温度・湿度の環境変化による抵抗値変動が小さく、硬度が安定した導電性ゴムローラの製造方法を提供する。

【解決手段】原料ゴムとして、エピクロルヒドリンゴム及び/又はNBRと共に、数平均分子量10000以上、AGEの共重合比率が10mol%以上20mol%以下であるEO−PO−AGE三元共重合体を使用し、化学発泡剤を含む原料ゴム組成物をチューブ状に押出し、そのチューブを搬送速度0.5m/min乃至6.0m/minで、近赤外線加硫装置内で0.2kW乃至6kWの赤外線ランプ4本乃至6本で加硫発泡する。

(もっと読む)

フェノール樹脂発泡体積層板の製造方法

【課題】面材表面への樹脂組成物のしみ出しがなく、外観が良好なフェノール樹脂発泡体積層板をより低コストで製造しうる方法を提供する。

【解決手段】少なくとも、フェノール樹脂、界面活性剤、炭化水素を含有する発泡剤、硬化剤からなる樹脂組成物を、平均表面温度が35℃以上100℃以下の範囲に調整された下面材上に吐出し、上面を上面材で覆って樹脂組成物を発泡硬化せしめる。

(もっと読む)

画像形成装置用発泡ローラの成型方法及び成型金型

【課題】液受けカップコスト、処理装置コストを削減し、高品質な画像形成装置用発泡ローラの成型方法を提供する。

【解決手段】金型2”と上・下駒1”,3”を有する金型を用いる発泡ローラの成型方法において、上駒は、材料溜め空間を形成し、上駒外周面に外・内方向を連通する少なくとも1つのスリットを配置し、芯材保持部を備え、金型開口を閉塞し、下駒は、芯材保持部を備え、金型開口を閉塞し、駒の芯材保持部に芯材を保持させ金型に配置する工程と、発泡弾性層材料を材料溜め内に流し込んだ後、上駒側の端部に蓋6をする工程と、発泡弾性層材料をスリットを通して発泡させつつ、金型内に充填させる工程と、発泡弾性層材料を硬化させて発泡弾性層を形成する工程と、金型から発泡弾性層材料を有する発泡ローラを脱型する工程と、を有し、上駒のスリットの幅と深さが、発泡弾性層材料の平均気泡直径の1〜10倍である画像形成装置用発泡ローラの成型方法。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 所望の吸音特性を有すると共に熱伝達性の高いウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合され鎖状に繋がって配向している磁性体と、を有し、相手部材と接触して熱を伝達する熱伝達面が該磁性体の配向方向と交わるように配置され、該熱伝達面の光沢度は10%以上である。このウレタン発泡成形体は、発泡ウレタン樹脂原料と磁性体とを含む発泡原料を発泡型のキャビティ内に注入し、磁場中で発泡成形して製造される。使用する発泡型における熱伝達面成形型面の表面粗さは、0.5μm以下とする。

(もっと読む)

トナー供給ローラの製造方法及びトナー供給ローラ

【課題】径方向の通気度が高くトナー供給性に優れるトナー供給ローラの製造方法、その方法により得られたトナー供給ローラを提供すること。

【解決手段】芯金上にウレタン発泡体層(表面層)を形成するトナー供給ローラの製造方法であって、少なくとも下記成分(A)、成分(B)及び触媒を含有する、クリームタイムが15秒乃至30秒である原料を芯金上に発泡硬化した後、形成された発泡体層の表面に高圧エアを吹き付けてクラッシング処理する。

成分(A):末端にエチレンオキシドが付加された共重合体であり、エチレンオキシドの含有量が全体の5質量%以上で、かつ、質量平均分子量が3000乃至10000であるポリエーテルポリオール。

成分(B):ジフェニルメタンジイソシアネート(MDI)又はその誘導体を3質量%乃至35質量%含有するポリイソシアネート。

(もっと読む)

樹脂積層体及びその製造方法

【課題】表面処理を行わなくてもオレフィン系樹脂層と発泡ウレタン樹脂層との十分な接着性が確保できる樹脂積層体及びその製造方法を提供する。

【解決手段】オレフィン系樹脂層21、23を金型にセットし、金型を加熱し、金型に、ポリオレフィン樹脂が不飽和カルボン酸等から選ばれる一種以上で変性され、変性量が0.1質量%以上50質量%未満である変性ポリオレフィン樹脂(A)と、粘度が1,000mPa・s以上10,000mPa・s未満であるポリオール化合物(B)と、ポリイソシアネート化合物(C)からなり、ポリオール化合物及びポリイソシアネート化合物の合計量と変性ポリオレフィン樹脂との質量比((B+C)/A)が95/5〜65/35であるポリウレタン材料成分の混合物を注入して発泡ウレタン樹脂層22を成形する。

(もっと読む)

シートパッドの成形方法

【課題】組成の異なる複数の原液を用いてシートパッドを成形する場合に、各原液が混ざり合うことが防止され、しかも全体として一体性に優れたシートパッドを効率よく成形することができるシートパッドの成形方法を提供する。

【解決手段】下型11の底面から、シートパッド1の溝7を形成するための凸条13が突設され、この凸条13から突起14が突設されている。ワイヤ2を凹条14aに嵌めるようにして突起14上に架け渡すと共に、仕切材9を凸条13の上に立設する。この仕切材9を縫糸15などによりワイヤ2に保持させる。その後、中央キャビティ11aに低硬度ポリウレタンフォーム用ウレタン原液を供給し、サイドキャビティ11bに高硬度ポリウレタンフォーム用ウレタン原液を供給した後、上型12を下型11に被せて型締めし、ウレタン原液を加熱発泡させる。

(もっと読む)

研磨パッドの製造方法

【課題】 耐久性及び研磨速度の安定性に非常に優れる研磨パッドを安価かつ容易に製造する方法を提供することを目的とする。

【解決手段】 機械発泡法により気泡分散ウレタン組成物を調製する工程、離型シート上に気泡分散ウレタン組成物を塗布する工程、気泡分散ウレタン組成物上に基材層を積層する工程、押圧手段により厚さを均一にしつつ気泡分散ウレタン組成物を硬化させて略球状の連続気泡を有するポリウレタン発泡層を形成する工程、及びポリウレタン発泡層の下面側の離型シートを剥離する工程を含む研磨パッドの製造方法。

(もっと読む)

無機発泡成形物の製造方法

【課題】 シロキサン及びシラノール塩多分子量溶液を用い、微細で膨大数の連続気泡構造と酸化珪素態の無機発泡成形物を均質で且高い生産性で製造しえる製造方法の提供。

【解決手段】 所要の寸法形状で金属素材からなり、その内面に剥離層が設けられ且加熱手段を有し而も上下に可動な成形雄型と、金属素材からなりその内面に剥離層が設けられ且加熱手段を有し、而も成形雄型の四側面及び底面に所要寸法形状の成形間隙を形成し密閉できる連結形成及び分割解離可能な成形雌型と、使用素材に水分率が30重量%以下のシロキサン及びシラノール塩多分子量ゲル状物を用いる製造方法。

(もっと読む)

サンドイッチパネルの製造方法

【課題】本発明は、発泡剤として水又は炭酸ガスを使用した硬質ポリウレタンフォームから構成され、サンドイッチパネルのフクレ(変形)を防止することができるサンドイッチパネルの製造方法等を提供する。

【解決手段】表面材、裏面材、及び前記表面材と裏面材との周縁部に配設された枠材にて構成された容器状外面材内に形成された空間部に、前記枠材に形成された注入口から硬質ポリウレタンフォーム発泡原液組成物を注入して発泡・硬化させてサンドイッチパネルとする製造方法であって、前記硬質ポリウレタンフォーム発泡原液組成物は水又は炭酸ガスを発泡剤の主成分とするものであり、前記硬質ポリウレタンフォーム発泡原液組成物を注入して発泡・硬化させた後に、前記注入口から内部にガス誘導路を設け、前記注入口に防水通気性テープを貼付することを特徴とするサンドイッチパネルの製造方法。

(もっと読む)

反応成形品の製造方法

【課題】傾斜した特性の分布をもつ反応成形品を製造する。

【解決手段】複数種の液状原料をキャビティ内で反応させて固化する成形方法において、少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、反応成形時にキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させる。

(もっと読む)

トナー供給ローラの製造方法

【課題】注型機ミキシングチャンバー内の汚染を抑制し、繰り返し成形してもローラの硬度や通気量の変動を抑制可能で、成形耐久安定性が良いトナー供給ローラの製造方法を提供する。

【解決手段】芯金外周にウレタンフォーム用材料液により形成されたウレタンフォーム層を有するトナー供給ローラの製造方法において、材料液を注型機ミキシングヘッドに備わるミキシングチャンバーの上部に設けられた材料導入口からミキシングチャンバー内部に導入する工程;材料液をミキシングチャンバー内の攪拌用ローターで混合する工程;混合された材料液を、ミキシングチャンバー下部に設けられた吐出口を経由して芯金が配置された円筒金型に導入する工程;円筒金型内の混合された材料液を硬化させる工程;及び円筒金型からトナー供給ローラを取り出す工程を有し、下部に攪拌を促進するための手段を有する攪拌用ローターを用いる。

(もっと読む)

成形品及びインサート成形方法

【課題】スキン層と発泡層とを積層した一体発泡表皮(インテグラルスキンフォーム)を常圧(大気圧)下で、一工程で成形することができる方法であって、その成形方法により製造した成形品が製品の相当の広範囲に亘って高度に均一である積層製品を得ることができる製造方法を提供すること、及び該スキン層と発泡層が基材に沿って表皮形成材料の流動方向の所定長にかけて高い均一性を有する積層成形品を提供すること。

【解決手段】基材の表面に沿って軟質の表皮が一体に成形された成形品であって、

表皮は、表面側の無発泡ポリウレタン樹脂層と、無発泡ポリウレタン樹脂層と基材との間の発泡ポリウレタン樹脂層とが、注入点から基材表面の離隔所定点に亘って一体かつ均一の層を形成した成形品。

(もっと読む)

ポリウレタンフォームのモールド成形方法

【課題】ポリウレタンフォームのモールド成形時に一旦発泡した発泡性ビーズが、その後に崩壊して収縮するのを防ぎ、発泡状態が良好なポリウレタンフォームを得られるようにする。

【解決手段】ポリウレタン原料をモールドに充填して発泡させるポリウレタンフォームのモールド成形方法において、ポリウレタン原料に未発泡の発泡性ビーズと熱可塑性合成樹脂粒状物を添加した混合原料Pをモールド10に充填する。ポリウレタン原料中のポリオール100重量部に対して、未発泡の発泡性ビーズの添加量は10〜200重量部が好ましく、また熱可塑性合成樹脂粒状物の添加量は5〜100重量部が好ましい。

(もっと読む)

ポリウレタンフォームのモールド成形方法

【課題】ポリウレタンフォームのモールド成形時に一旦発泡した発泡性ビーズが、その後に崩壊して収縮するのを防ぎ、発泡状態が良好なポリウレタンフォームを得られるようにする。

【解決手段】ポリウレタン原料をモールドに充填して発泡させるポリウレタンフォームのモールド成形方法において、ポリウレタン原料に未発泡の発泡性ビーズと無機水和物を添加した混合原料Pをモールド10に充填する。ポリウレタン原料中のポリオール100重量部に対して、未発泡の発泡性ビーズの添加量は5〜70重量部が好ましく、また無機水和物の添加量は10〜60重量部が好ましい。

(もっと読む)

1 - 20 / 27

[ Back to top ]