Fターム[4F204EW21]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形品の後処理・後加工 (309) | 機械的処理 (126)

Fターム[4F204EW21]の下位に属するFターム

バリ取り(脱型後の) (13)

切断 (57)

切削、研磨 (28)

気孔壁の破壊(←連通化) (8)

Fターム[4F204EW21]に分類される特許

1 - 20 / 20

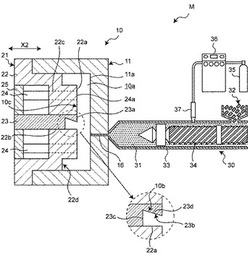

発泡樹脂成形品成形用の金型構造

【課題】発泡樹脂成形品の強度低下を抑制しつつスキン層の一部を剥離して発泡層を露出させた発泡樹脂成形品を成形することができる発泡樹脂成形品成形用の金型構造を提供する。

【解決手段】発泡樹脂成形品成形用の金型10は、発泡樹脂成形品の本体部を成形するための本体部成形部10cと、本体部の表面に立設されるリブ部を成形するためのリブ部成形部10bとを有し、該リブ部成形部10bは、リブ部の立設方向に対してアンダーカット状に形成されるリブ部を成形するように形成され、金型10は、発泡樹脂成形品を成形した後に取り出す際に、リブ部成形部10bにリブ部を保持した状態でリブ部の立設方向にリブ部と本体部とを離間させることにより、リブ部に連続する本体部のスキン層を剥離して本体部の発泡層を露出させるように構成されている。

(もっと読む)

車両用内装材の製造方法

【課題】カバー部材の位置決め精度が高められた車両用内装材を製造すること。

【解決手段】減圧吸引機構26bを備える下型26と上型とから成る一対の型を有し、一対の型を型閉じすることで形成される成形空間内に成形品が成形される成形装置と、減圧吸引機構22bを備え、下型26の露出面26aの形状に沿った固定面22aを有する固定冶具22と、を用いて車両用内装材を製造する方法であって、固定冶具22の固定面22aに表皮材12を吸引固定させる工程と、固定冶具22に固定された表皮材12と下型26の露出面26aとを当接させる工程と、下型26の露出面26aに表皮材12を吸引固定させる工程と、下型26と上型とを型閉じする工程と、成形空間内に発泡材(発泡樹脂)を注入する工程と、発泡材を発泡、硬化させてクッション材14を形成した成形品を形成する工程と、成形品を脱型する工程と、成形品から不要部分を取り除く工程とを備える。

(もっと読む)

オーバーフロー体積部を有するツールを使用した光学素子の成形

【課題】複製ツールによって素子を製造する方法を提供する。

【解決手段】複製ツールによって素子を製造する方法であって、素子の形状を画定する複製ツールを設けるステップと、基板を設けるステップと、複製材料がツールと基板との間に位置している状態でツールを基板に押圧するステップと、基板の所定の領域に、基板の表面に沿って少なくとも1つの方向に所定の距離より小さく複製材料を閉じ込め、この所定の領域は基板を覆う素子の所望の領域を超えているステップと、複製材料を硬く(たとえば硬化)して素子を形成するステップと、を備える方法。

(もっと読む)

レンズ成形用型の製造方法、レンズの製造方法、レンズ、レンズ成形用原版の製造方法およびレンズ成形用原版

【課題】正確な形状のレンズ成形用型を得ることができるレンズ成形用型の製造方法を提供する。

【解決手段】液体状の感光性材料11を原型13の凹部15に供給して凹部15の表面を覆い、感光性材料11を硬化し、この硬化した感光性材料21の凹部17に液体状の感光性材料23を供給して基板7を被せ、凹部17に供給された感光性材料23を硬化し、基板7と硬化した感光性材料21,27とを原版としてレンズ成形用の型1を生成する型生成工程とを有する。

(もっと読む)

樹脂注型品およびその製造方法

【課題】埋め金を埋め込み接地層を設けた樹脂注型品であって、接地層端のバリに影響を受けない樹脂注型品を得る。

【解決手段】主回路の中心導体1aと、中心導体1aの周りに注型により形成された絶縁層2と、絶縁層2の外周に導電性塗料を塗布して設けた接地層4と、接地層4と接触するとともに、絶縁層4内に埋め込まれ、かつ他の電気機器の接地部材を締め付け固定するためのネジ部9aを設けた埋め金9とを備え、埋め金9のネジ部9aを設けた面を絶縁層2の面よりも突出させたことを特徴とする。

(もっと読む)

シートパッドの製造方法

【課題】シートパッドの硬さやヒステリシス特性を低下させることなく、シートパッドの振動特性を改善する。

【解決手段】脱型直後の収縮が進行していない状態のシートパッド10に、押付台31の表面に直径が0.8mm未満の多数本の細針32をそのピッチが1〜4mmになるように2次元的に配置したクラッシュ用冶具30を、上記細針32の侵入深さが当該シートパッド10の厚さの半分以上になるように押しつけて、上記シートパッド10を破泡処理することにより、上記シートパッド10の芯の部分もクラッシュされるようにした。

(もっと読む)

眼内レンズ製造方法

【課題】加工時に生じる切削粉や塵の付着の虞を排除でき、所望の精度を有する眼内レンズを比較的ローコストで安定して製造することが可能な眼内レンズ製造方法を提供する。

【解決手段】光学部になる部材を成形するための光学部成形部と、支持部になる部材を成形するための支持部成形部とを有する成形型であって、前記光学部成形部は、成形することによってレンズを構成する前方光学面と後方光学面とが直ちに得られるものであり、前記支持部成形部は、成形によって得られた部材に一定の加工を加えることによって支持部が得られるものである成形型を用い、前記成形型内に眼内レンズの原料を注入後、重合もしくは硬化させ、次に、前記重合もしくは硬化させた部材における少なくとも前記前方光学面及び後方光学面が前記成形型の光学部成形部によって覆われた状態で前記支持部になる部材を支持部の形状に加工し、次に、前記光学部成形部を離型することを特徴とする。

(もっと読む)

RTM成形方法

【課題】所望のキャビティ形状が要求されるのを下型のみとして成形型の製作費用の大幅な低減を可能とし、かつ、従来の両面型を用いる場合と同等の品質のFRP成形品を容易にかつ確実に得ることが可能なRTM成形方法を提供する。

【解決手段】所望の形状に形成されたキャビティ2を有する下型1に強化繊維基材3を配置し、下型1にキャビティ2の周囲で密閉するように上型5を重ね、発泡樹脂8を上型5と強化繊維基材3の間の空間6に注入し、マトリックス樹脂10を強化繊維基材3に向けて注入し含浸させることを特徴とするRTM成形方法。

(もっと読む)

トナー供給ローラの製造方法及びトナー供給ローラ

【課題】径方向の通気度が高くトナー供給性に優れるトナー供給ローラの製造方法、その方法により得られたトナー供給ローラを提供すること。

【解決手段】芯金上にウレタン発泡体層(表面層)を形成するトナー供給ローラの製造方法であって、少なくとも下記成分(A)、成分(B)及び触媒を含有する、クリームタイムが15秒乃至30秒である原料を芯金上に発泡硬化した後、形成された発泡体層の表面に高圧エアを吹き付けてクラッシング処理する。

成分(A):末端にエチレンオキシドが付加された共重合体であり、エチレンオキシドの含有量が全体の5質量%以上で、かつ、質量平均分子量が3000乃至10000であるポリエーテルポリオール。

成分(B):ジフェニルメタンジイソシアネート(MDI)又はその誘導体を3質量%乃至35質量%含有するポリイソシアネート。

(もっと読む)

注型品およびその製造方法

【課題】注型品を破壊することなく、当該注型品から試験片を製作し、品質を向上させる。

【解決手段】金型1内に所定形状のキャビティー2a、2b、2cが彫られ、このキャビティー2a、2b、2c内に主注入管3aおよび各分岐管3b、3c、3dから絶縁材料4を充填し、加熱硬化させて製造される注型品であって、主注入管3aおよび各分岐管3b、3c、3dで加熱硬化した絶縁材料4の流れがランダムになる樹脂流れランダム部分から試験片5を製作し、絶縁材料4の諸特性を測定することを特徴とする。

(もっと読む)

柄人造大理石の製造方法

【課題】多様な規格と色相の柄を表現させることが可能な柄人造大理石の製造方法を提供する。

【解決手段】位置固定されたメーンノズル2が、設定速度で移動するフィルム3上に単色又は混色のアクリル系人造大理石メーンスラリーS1を適正厚さに流出させる段階と;前記フィルムの移動方向の上部に間歇的に昇降するように取り付けられた柄スラリーノズル6が、区間移動したフィルムの上部に塗布されたメーンスラリーの底面まで下降した後、前記メーンスラリーと対比可能な有色の柄スラリーS2を所望形状にメーンスラリーに注入しながら上昇する段階と;前記メーンスラリーに柄スラリーを所望形状に注入して設計厚さになった柄人造大理石スラリーSを硬化させた後、所望規格に切断及びサンデイングして柄人造大理石を得る段階と;を含んでなる。

(もっと読む)

OAローラの製造方法

【課題】同一の金型でOAローラの製造を繰り返すことによるOAローラと金型との離型性の低下を遅らせることが可能なOAローラの製造方法を提供することにある。

【解決手段】金型21内にシャフト1を配置し、金型21の両端の開口部にそれぞれキャップ5を挿入した後、金型21内に弾性層2の材料を注入し、シャフト1の周囲に弾性層2を形成し、得られたOAローラ10を金型21から脱型するOAローラ10の製造方法において、OAローラ10を1回以上製造した後に、キャップ5と弾性層2との界面Pの位置を金型長手方向に移動させてから新たなOAローラを製造する。

(もっと読む)

帯状補強部材の製造ライン、帯状補強部材の製造方法、及び空気のう

【課題】空気のう1の一連の製造時間を短くして、空気のう1の生産性を高めること。

【解決手段】

重合したゴムシート19,21と不織布シート23を上下から押圧する回転可能な一対のカレンダーロール29,31を備えてあって、帯状補強部材17を連続的に成形して送り方向へ搬送するカレンダーロール装置27と、送り方向Fからみてカレンダーロール装置27の下流側に配設されかつ帯状補強部材17に空気抜き穴17hを連続的に形成するピアッシング装置51と、送り方向Fからみてピアッシング装置51の下流側に配設されかつ空気抜き穴17hが形成された帯状補強部材17を連続的に巻取る巻取り装置77と、を具備したこと。

(もっと読む)

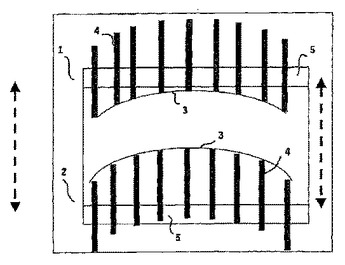

長繊維樹脂成形体、並びに、湾曲樹脂成形体の製造方法

【課題】 湾曲させた樹脂成形体の繊維に発生する残留応力を小さくすることができる、長繊維樹脂成形体、並びに、湾曲樹脂成形体の製造方法を提供する。

【解決手段】 本発明の長繊維樹脂成形体1は、母材樹脂部10と、長繊維11とを有しており、母材樹脂部10が長繊維11によって補強されている。また、長繊維樹脂成形体1は熱可塑性樹脂12を有しており、熱可塑性樹脂12は、長繊維11と母材樹脂部10との間に介在している。そのため、長繊維樹脂成形体1を熱可塑性樹脂12が軟化する温度まで加熱した状態で湾曲させることにより、湾曲させた状態で長繊維11に発生する残留応力を小さくすることができる。

(もっと読む)

トナー搬送ローラ及び画像形成装置

【課題】 トナーにダメージを与えることなく現像ローラへと良好にトナーを搬送供給することができ、かつ現像ローラに残留したトナーを良好に掻き取り除去して、現像ローラ端部のトナー積りに起因するトナー漏れの発生を良好に防止することができるトナー搬送ローラを提供することを目的とする。

【解決手段】 トナーによる現像操作を伴う画像形成装置の現像機構部で、現像ローラ表面に当接して回転し、トナー溜り内のトナーを外周面に担持して搬送し、上記現像ローラ表面にトナーを供給するトナー搬送ローラであって、少なくとも外周面が発泡体12により形成され、ローラの両端部b,bを除く所定範囲をクラッシングすることにより上記発泡体12のセル膜を破壊し、ローラ中央部の所定範囲aをローラ両端部b,bよりも低硬度に設定したことを特徴とするトナー搬送ローラを提供する。

(もっと読む)

スペーサ付き成形型およびその製造方法ならびにスペーサ付き成形型を用いたレンズアレイの製造方法

【課題】マイクロレンズアレイ成形時毎にスペーサを設置する手間を省き、効率良く樹脂厚み精度の高いマイクロレンズアレイを形成することを可能にするスペーサ付き成形型を提供する。

【解決手段】スペーサ付き成形型は、ガラス基板100上にエッチング阻止膜102を成膜し、エッチング阻止膜に、開口アレイ104を形成し、液相エッチングによって、開口アレイの下部のガラス基板に凹部アレイ106を形成し、凹部アレイの部分のエッチング阻止膜を除去し、残されたエッチング阻止膜上の少なくとも3個以上の箇所にスペーサを固着することで作製される。

(もっと読む)

樹脂成形品の製造方法

【課題】 樹脂成形品でありながら、その色合いを金属色にすることができる樹脂成形品の製造方法を提供すること。

【解決手段】 透明又は半透明な流動状態の合成樹脂と金属粉とを混合して成る混合物を、その混合された金属粉と同種の金属粉が予め雌型に敷設されている型に注入する。すると、雌型に予め敷設されている金属粉は注入された混合物に付着して、注入した混合物はその状態で固化する。よって、その混合物が固化して成形される樹脂成形品の表面に金属粉を付着させることができる。従って、この樹脂成形品の色合いを金属粉の有する金属色にすることができる。

(もっと読む)

車両内装部品の製造方法および車両内装部品

【課題】 表皮材で覆った車両内装部品の製造を容易とする。

【解決手段】 金型12の、表皮側のキャビティ面14aを有する金型14に、表皮材の下地となる透明ないし半透明の薄膜18をセットして一体成形する。よって、表皮材26と、ウレタン24と、樹脂基材20とからなる一体発泡部品25の、ウレタン欠損の有無を、透明ないし半透明の薄膜18を透して視覚的に把握することが可能となる。一体発泡部品のウレタン欠損の有無の検査を、作業者の触感によって行う必要が無くなり、検査時間を短縮することが可能となる。また、不良品の見落としも、より確実に防ぐことが可能となる。表皮材26である本革等は、透明ないし半透明の薄膜18に貼込まれるので、金型12による一体発泡成形時において、溶融状態のウレタンと接触することがない。よって、溶融状態のウレタンが本革等に染み込み、本革等の風合いを損うおそれもない。

(もっと読む)

プラスチック板の変形方法

本発明は、樹脂処理された繊維のコアを含んでなるプラスチック板を高圧および高温条件下で圧縮することにより形成し、得られた板を型(1、2、3)の中で変形させる方法であって、該プラスチック板が、型の中で変形する前に、(Tg+15℃)−(Tg+115℃)の範囲内の温度を有する必要があることを特徴とし、ここでTg(℃)はプラスチック板の変形またはガラス転移温度である、方法に関する。  (もっと読む)

(もっと読む)

装身具

【課題】貴金属装身による精神的効果にあわせて素材に基づく理学的効果を身近に奏して健康と美容の増進を図ろうとするもの。

【解決手段】ナノセラミックス微粒子と熱硬化性樹脂を混合し、この混合物に50℃前後の熱を加えて熱硬化性樹脂を軟化し、振動を加えて撹拌しながら焼結型に流し込み、120℃〜200℃の温度で焼結してなる。

(もっと読む)

1 - 20 / 20

[ Back to top ]