Fターム[4F204FE18]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料の前処理・コンディショニング (345) | 機械的処理 (166) | 切断 (55)

Fターム[4F204FE18]に分類される特許

1 - 20 / 55

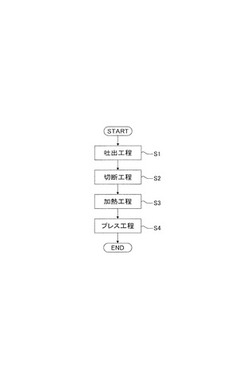

光学素子の製造方法及び光学素子

【課題】生産性の高い高精度な光学素子を得ること。

【解決手段】吐出工程において、光学素子の材料である熱可塑性樹脂を加熱溶融して吐出装置により吐出する。切断工程において、吐出装置により吐出された溶融樹脂を切断装置により切断分離して溶融樹脂塊を生成する。加熱工程において、溶融樹脂塊の切断部分を局部的に非接触状態で加熱して、切断部分の樹脂に流動性を付与する。プレス工程において、切断部分が加熱された溶融樹脂塊をプレス成形型によりプレスする。

(もっと読む)

繊維樹脂複合構造体、成形体の製造方法及び成形体

【課題】外観の良好な機械的特性に優れた3次元成形体、及び成形することにより前記成形体を容易に製造することができ、材料脱落の無い取扱性の良好な繊維樹脂複合構造体を提供すること。

【解決手段】(A)熱可塑性樹脂及び熱硬化性樹脂から選ばれる少なくとも1種の樹脂と、(B)伸縮性を有する伸縮性繊維と、(C)前記(B)伸縮性繊維を除く有機繊維及び無機繊維から選ばれる少なくとも1種の繊維と、を含み、前記(B)伸縮性繊維の平均繊維長(Lb)と前記(C)繊維の平均繊維長(Lc)との比(Lb/Lc)が1.5〜15であることを特徴とする繊維樹脂複合構造体、上述の繊維樹脂複合構造体を裁断して所定の形状にする過程を経た後、加熱加圧成形することを特徴とする成形体の製造方法によって得られる成形体。

(もっと読む)

繊維樹脂複合構造体、成形体の製造方法及び成形体

【課題】外観の良好な機械的特性に優れた3次元成形体、及び成形することにより前記成形体を容易に製造することができ、材料脱落の無い取扱性の良好な繊維樹脂複合構造体を提供すること。

【解決手段】(A)熱可塑性樹脂及び熱硬化性樹脂から選ばれる少なくとも1種の樹脂と、(B)融点が異なる2成分以上の熱可塑性樹脂の繊維から構成される複合繊維と、(C)前記(B)複合繊維を除く有機繊維及び無機繊維から選ばれる少なくとも1種の繊維と、を含み、前記(B)複合繊維を構成する1成分の熱可塑性樹脂の繊維が少なくとも2本以上の複合繊維間を結着していることを特徴とする繊維樹脂複合構造体、上述の繊維樹脂複合構造体を裁断して所定の形状にする過程を経た後、加熱加圧成形することを特徴とする成形体の製造方法によって得られる成形体。

(もっと読む)

樹脂成形体の製造方法

【課題】繊維材料を含む熱可塑性樹脂を用いて成形する、成形性に優れた樹脂成形体の製造方法を提供する。

【解決手段】繊維材料を含む熱可塑性樹脂の板状材料10を、面積の異なる3以上の異形領域からなる形状に裁断する裁断工程と、裁断された板状材料20A,20B,20Cを、前記熱可塑性樹脂の融点以上の温度にあらかじめ加熱する予備加熱工程と、加熱された前記板状材料20A,20B,20Cを、前記融点未満の温度に保持された成形型にて加圧成形し、前記異形領域の境界に沿って折り曲げ部を有する成形体を成形する加圧成形工程とを有している。

(もっと読む)

繊維強化熱可塑性樹脂シートの圧縮成形方法

【課題】

ランダム強化タイプ繊維強化熱可塑性樹脂から切削した複合材料を金型で圧縮成形する方法において、機械的性質の異方性が少なく、使用した複合材料の機械的性質が変形方向や場所によらず維持される方法を提供する。

【解決手段】

シート上の任意のx軸方向とこれに直交するy軸方向にそれぞれ切削した試験片の曲げ弾性率の比が4/5〜5/4であるランダム強化タイプ繊維強化熱可塑性樹脂シートから切削した複合材料を金型の凹部に少なくとも一層配置して圧縮成形する方法において、金型の凹部の水平面への投影図において、最も長い軸をx軸とし、この中点と直交する軸をy軸とし、この金型の凹部のx軸とy軸の長さをそれぞれa,bとしたとき、複合材料のx軸方向の長さm,y軸方向の長さnが0.8≦m/a<1.0および0.8≦n/b<1.0を満足する。

(もっと読む)

複合材料製構造部材の成形方法

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とする。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

クッション

【課題】低密度のポリウレタン発泡体を原料としてクッションをモールド成形すると、通気性が悪かった。

【解決手段】クッションは、密度の高いポリウレタン発泡体を所定範囲の大きさに破砕して得られる第1粉砕物と、第1粉砕物の元となるポリウレタン発泡体より密度の低いポリウレタン発泡体を所定範囲の大きさに粉砕して得られる第2粉砕物とを、所定割合でバインダーと共に混合してモールド成形することで得られる。第1粉砕物としては、車両用シートから回収されたポリウレタン発泡体を用いることができ、第2粉砕物としては、軟質スラブ発泡体を用いることができる。

(もっと読む)

中間製品および中間製品複合体

【課題】金属板に代用でき、利用範囲が広い繊維強化プラスチック中間製品及び中間複合体を提供する。

【解決手段】中間製品は熱可塑性プラスチックの2つの層10、11の間に強化繊維3が配置された構成からなる。強化繊維3は単一方向に配向しており、上下の熱可塑性プラスチックは強化繊維3の間の空隙18を通じて互いに接合されている。中間複合体は少なくとも2つの中間製品を重ねて接合することにより得られ、用いられる中間製品の強化繊維はそれぞれ配向方向が異なるように配置するのが好ましい。

(もっと読む)

チップ成形体とその製造方法

【課題】軟質ポリウレタンフォームチップのみからなる成形体よりもチップ成形体の全面を高い硬度にし、且つ成形体の重量を軽くすることができるチップ成形体とその製造方法を提供する。

【解決手段】本発明のチップ成形体20は、第1のチップ材と第2のチップ材とが混合されて第1のチップ片24と第2のチップ片26とが均一に分散している混合材料が押し固められると共に、第1及び第2のチップ片が接着剤で結合されて一体化したチップ成形体である。第1のチップ材は、軟質ポリウレタンフォームが粉砕されて形成された第1のチップ片の集合物である。第2のチップ材は、熱可塑性樹脂発泡体が粉砕されて形成された第2のチップ片の集合物である。ここで、第1のチップ材の嵩密度と第2のチップ材の嵩密度が同等になるように第1のチップ片と第2のチップ片の少なくともどちらか一方の平均外形寸法が調節されている。

(もっと読む)

プラスチック製眼鏡フロント枠の製造方法

【課題】 簡素な工程で製造時間を飛躍的に短縮でき、かつ、肉厚の補強部位を作出するができて材料歩留りにも優れ、しかも、褶曲模様を作出して装飾性を醸し出すこともできるプラスチック眼鏡フロントの製造方法を提供すること。

【解決手段】 サイド湾曲し帯熱状態のフロント基板Fを、仮枠プレス金型M2上に移送載置して挟圧プレスすることによって、曲面部を有する仮枠形状を成形し、冷却硬化せしめた後、リム部2の上下それぞれに余肉部21を成形しつゝ表層を切削除去し、この仮枠プレスおよび切削加工したフロント基板Fを再び加熱して表層を軟化させ、このフロント基板Fを仕上げプレス金型M3上に移送載置して挟圧プレスするとき、キャビティ内において前記リム部2の余肉部21の表層樹脂をブリッジ部1およびサイド部3方向にそれぞれ肉移動させて、厚肉部Tを成形して表面形状を整形するとともに、この表層を仕上げ切削加工する。

(もっと読む)

SMCの製造方法

【課題】両離型フィルムに挟持されたSMC材料が離型フィルムの幅方向に広がるのを防止することができるSMCの製造方法を提供する。

【解決手段】一の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給すると共に繊維22を散布し、他の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給し、上記一の離型フィルム11上の成形材料21と繊維22の上に他の離型フィルム12上の成形材料21と該離型フィルムとを重ね、これらを連続して送りつつ上下一対の含浸装置43としてのネットコンベア間に通すことによってSMC材料2を両離型フィルム間に挟持するSMCの製造方法である。両離型フィルムの幅方向の両端部近傍をそれぞれ該離型フィルムの長手方向に亘って断続的に溶着する。

(もっと読む)

SMC成形装置

【課題】季節によるSMCシートの硬さ変動を考慮した成形条件の調整を必要とせず、生産性を向上させることができるSMC成形装置を提供する。

【解決手段】長尺のSMC(シートモールディングコンパウンド)シート4を搬送する搬送手段1と、搬送されたSMCシート4をプレス成形用に切断する切断手段2と、切断されたSMCシート4を金型で成形するプレス手段3とを有するSMC成形装置において、搬送手段1は、SMCシート4を支持搬送し、SMCシート4を加熱または冷却する温調ロール11を備えており、SMCシート4を前記温調ロール11で所定の温度にして切断手段2に搬送して切断し、SMCシート4の温度をほぼ維持した状態で金型に供給してプレス手段3で成形する。

(もっと読む)

コンベア用枢結構造、及び、樹脂定尺物とその製法

【課題】容易に組立てることができるコンベア用枢結軸を提供する。

【解決手段】円形線材状に押出成形された合成樹脂製の軸本体3の少なくとも一端Cに、突出状係止部Zが、加熱プレス成形され、かつ、アスペクト比が 200以上である。突出状係止部Zを軸本体3の融点より20℃以上60℃以下だけ低い温度の加熱金型にて加熱プレス成形する。軸本体3の長さ寸法Lを 600mm≦Lに設定する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】成形時において、良好な流動性および複雑形状追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する繊維強化プラスチック、およびその製造方法を提供する。

【解決手段】プリプレグ基材を一体化して積層体を作製し、該積層体を成形型に配置してプレス成形し、繊維強化プラスチックを得る繊維強化プラスチックの製造方法であって、少なくとも下記(1)〜(3)の工程を有する。(1)強化繊維が切断されている切込プリプレグ基材を、凹部と接する層11が凹部5の開口部の投影面積以上の面積を有するように裁断し、外縁に向かって前記積層体の厚みが薄くなる薄肉部10を形成するように前記積層体を作製する積層工程(2)前記積層体の薄肉部を、型に沿わせて配置するセット工程(3)前記積層体を流動させてプレス成形するプレス工程

(もっと読む)

軟質シートの製造方法

【課題】効率的な軟質シートの製造方法、特に圧延工程が短縮化された軟質シートの製造方法を提供すること。

【解決手段】前記軟質シートの原料である混合物と、この溶融物が通過する断面穴を有するダイとを用意し、当該混合物を当該ダイの断面穴へ通過させることにより長尺物を成形する押出工程と、前記押出工程により成形された長尺物を切断して所定の切断物を得る切断工程と、前記切断工程により得られた所定の切断物を圧延して均一な性状のシートを成形する圧延工程とを有し、前記混合物の材料がフッ素樹脂に無機質充填材を配合した組成物であり、前記押出工程により成形された長尺物の断面形状が環状であることを特徴とする軟質シートの製造方法。

(もっと読む)

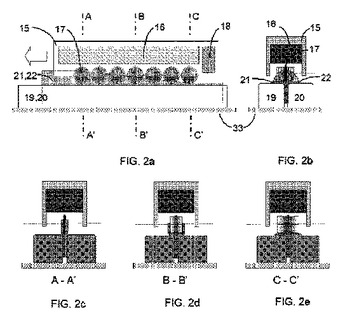

複合材料の要素を製造するための装置及び方法

本発明は、積層され且つ予め切断された未重合の積層体(21,22)に始まる、高分子樹脂を予め含浸させた強化繊維を含む複合材料の3次元ビーム型要素を製造するための装置において、ローラ列(17)をそれ自身に備えるヘッド(15)を備え、前記ヘッド(15)は固定台板に沿って長手方向に移動可能であり、前記ヘッド(15)が移動すると、前記ローラ列が未重合の前記積層体(21,22)に対して作用してそれらを圧縮・成形し、それによって、前記積層体(21,22)がその後の一体化が可能な状態になるように、前記積層体(21,22)をそれらの最終形状に一気に成形する装置に関する。また、本発明は複合材料の3次元ビーム型要素を製造するための方法に関する。  (もっと読む)

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有する基材を用いて、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を安定して発現する高品位・高品質の繊維強化プラスチックの製造方法を提供すること。

【解決手段】板厚の異なる段差部を有する繊維強化プラスチックを、

(1)プリプレグ基材の積層数が多い厚肉部と、プリプレグ基材の積層数が少ない薄肉部と、厚肉部と薄肉部との境界である段差部とが形成されるように積層し、板厚の異なる平板状の積層体を得、

(2)成形型に設けられている段差部に、積層体の段差部が位置するように位置決めして配置し、積層体を伸長させて充填させ、

(3)前記成形型から前記繊維強化プラスチックを取り出して、成形する。

(もっと読む)

ゴムチップ成形固化方法とゴムチップ成形固化装置

【課題】加熱工程数の減少により、成形時間の短縮、使用飽和蒸気量の減少を図り、且つ、製品表面には飽和蒸気を通さないようにして白濁化現象やスリット溝の凹凸をなくし、製品の商品価値を高めたゴムチップ成形固化方法及び装置を提供する。

【解決手段】湿気硬化タイプの熱硬化性樹脂接着剤と、裁断したゴムチップとを所定比率で配合・混練し、該ゴムチップと熱硬化性樹脂接着剤とからなる原料混練物5をキャビティ側金型7及びコア側金型9からなる金型のキャビティ内に充填し、コア側金型9をキャビティ側金型7に嵌合して加圧成形し、飽和蒸気Sをキャビティ側金型7の底面を除く周面及びコア側金型9の底面から送入して原料混練物5と金型とを加熱した後、飽和蒸気Sをコア側金型9の底面からキャビティ側金型7の底面を除く周面に向けて送給し、該飽和蒸気Sによって熱硬化性樹脂接着剤を湿気硬化させゴムチップ同士を接着固化させる。

(もっと読む)

溶融樹脂供給方法、溶融樹脂供給装置、溶融樹脂圧縮成形方法、溶融樹脂圧縮成形装置、及び合成樹脂製容器の製造方法

【課題】押出機から押し出される溶融樹脂を切断して圧縮成形型に供給し、圧縮成形によって所定形状の合成樹脂成形品を製造するにあたり、より高荷重の負荷が必要とされる合成樹脂成形品の製造にも好適に利用することができ、また、圧縮成形型に十分な精度をもって溶融樹脂を供給することができるのはもとより、圧縮成形型に供給された後においても、供給された溶融樹脂の位置精度が損なわれないようにする。

【解決手段】押出機20の押出口22を中心に配置された各搬送手段30が、押出機20の押出口22から押し出された溶融樹脂を、所定の長さごとに交互に切断しつつ、切断された溶融樹脂Dを、それぞれに設定された供給位置まで搬送し、それぞれと対になって設置された複数の圧縮成形型40のそれぞれに順次供給して圧縮成形する。

(もっと読む)

切込シート基材の製造方法

【課題】成形材料として用いた場合、良好な流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学物性を発現する切込シート基材の製造方法を提供すること。

【解決手段】一方向に配列した強化繊維を含むシート基材3であって、シート厚みHが30〜300μmの範囲内の前記シート基材を繊維配列方向2に送り、前記シート基材に、刃を配置した抜き型を間欠的に押し当て、前記刃を前記シート基材に間欠的に進入させて、断続的な切込を挿入して、前記切込の繊維直交方向4成分Wsを30μm〜100mmの範囲内とし、実質的にすべての強化繊維の繊維長さLを10〜100mmの範囲内とする切込シート基材の製造方法。

(もっと読む)

1 - 20 / 55

[ Back to top ]