Fターム[4F204FF23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給方法、装置 (285)

Fターム[4F204FF23]の下位に属するFターム

移送、ガイド (105)

Fターム[4F204FF23]に分類される特許

1 - 20 / 180

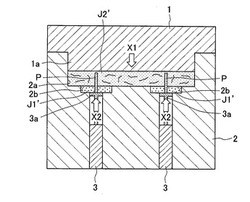

繊維強化樹脂材の製造方法

【課題】熱可塑性樹脂からなる非連続繊維樹脂材の一部を熱可塑性樹脂からなる連続繊維補強材で補強してなる繊維強化樹脂材の製造に際し、安価な方法で、非連続繊維樹脂材と連続繊維補強材の間を高い強度で接続することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】成形型10のキャビティC内に予備加熱されて軟化した熱可塑性樹脂からなる連続繊維補強材J1’を収容し、キャビティC内にさらに溶融する熱可塑性樹脂からなる非連続繊維樹脂材J2’をチャージし、予備加熱され、かつ、軟化した連続繊維補強材J1’や溶融する非連続繊維樹脂材J2’よりも相対的に硬い押し込みピンPが成形型10の内部からキャビティC内に押出されて連続繊維補強材J1’と非連続繊維樹脂材J2’を跨ぐように押し込まれ、硬化した連続繊維補強材J1が非連続繊維樹脂材J2の一部を補強してなる繊維強化樹脂材Jを製造する方法である。

(もっと読む)

樹脂モールド装置

【課題】ワークに供給された顆粒樹脂から樹脂粉が飛散し難くハンドリング性がよくメンテナンスコストを低減させた樹脂モールド装置を提供する。

【解決手段】樹脂供給部は、ワークW上に顆粒樹脂70を供給する顆粒樹脂供給部B2を備えており、顆粒樹脂供給部B2から顆粒樹脂70を供給されたワークWをプレス部Cまで移送する風防が設けられたワーク移送機構B3が、ロボットの移動範囲(搬送エリア11)とプレス部Cとの間に併設されている。

(もっと読む)

基材成形装置

【課題】基材の搬送不具合の発生を防止ないし抑制できる基材成形装置を提供すること。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体をその表裏側から挟持して保持するハンガー30によって吊り下げた状態で搬送しながら基材に成形する基材成形装置であって、板状体を加熱する加熱装置と、加熱装置内において、ハンガー30を板状体の表裏側から支持した状態で板状体の板面に沿った方向に搬送する第1スライドレール58a、第3スライドレール58c及び水平方向搬送機構とを備える。加熱装置内において板状体が表裏側から支持された状態で搬送されるので、加熱装置内において板状体を保持した保持装置の落下等の搬送不具合が発生することを防止ないし抑制することができる。

(もっと読む)

樹脂注入のための自動樹脂及び繊維配置

【課題】大規模な複合構造体を樹脂注入プロセスを用いて製造する方法において、自動化によってコスト削減すると共に高速化を可能とし、且つ、品質向上させる為の樹脂フィルムの自動敷設方法と装置を提供する。

【解決手段】少なくとも一つの繊維強化材のプライと、少なくとも一つの樹脂層とをツール上に積み上げることにより、複合構造体が作製される。樹脂フィルムの層は、樹脂フィルムのストリップを配置することにより形成される。繊維強化材には、樹脂層から樹脂が注入される。

(もっと読む)

温度調節用ダイ

【課題】所望の温度の熱可塑性樹脂を短時間で得ることができる温度調節用ダイ及び温度調節用ダイを用いた樹脂成形体の製造方法を提供する。

【解決手段】本発明は、金型と金型に溶融状の熱可塑性樹脂を供給するための樹脂供給装置との間に配置され、金型に供給される溶融状の熱可塑性樹脂の温度を調節するための温度調節用ダイ1であって、溶融状の熱可塑性樹脂が流れる複数の流路Bを有するランド部4と、ランド部4に設けられ、流路Bを流れる熱可塑性樹脂の温度を変化させるカートリッジヒータ9及び/又は冷却水配管8と、を備え、ランド部4内の流路Bを形成する壁部11,4d、4eの少なくとも一部は、熱伝導率が180W/m・K以上の材料からなる。この温度調節用ダイ1によれば、効率良く熱可塑性樹脂の温度調節を行うことができ、処理能力が大きく向上するので、所望の温度の熱可塑性樹脂を短時間で得ることができる。

(もっと読む)

定量吐出装置及び定量吐出方法

【課題】密度が一定の溶融樹脂を吐出することができる定量吐出装置及び定量吐出方法を提供する。

【解決手段】シャッター部材13を閉位置に移動させた状態で、溶融樹脂をスクリュー2より計量室9に充填した後、ニードル弁11を閉位置に移動させて計量室9を密閉空間とする。次に、プランジャ12を動作させて、計量室9に設けた圧力検出センサ10により検出される圧力検出値を記憶部19に記憶された基準値にする。その後、シャッター部材13を開位置に移動させ、プランジャ12の精密駆動によってノズル6の吐出口9bより溶融樹脂を吐出させる。

(もっと読む)

溶融微細転写成形方法及び溶融微細転写成形装置

【課題】経済性にも優れ、急速かつ効率的に加熱及び冷却をすることができる金型の加熱及び冷却方法を用い、高精度かつ生産性の高い溶融微細転写成形方法及び溶融微細転写成形装置を提供する

【解決手段】本発明に係る溶融微細転写成形方法は、上及び下成形型に電気ヒータと、加熱又は冷却媒体を流す流路とが設けられ、加熱及び冷却が可能な上及び下成形型により、その下成形型上面に塗布された樹脂を押圧して転写成形体を成形する溶融微細転写成形方法であって、上及び下成形型の加熱が、電気ヒータ及び加熱媒体によりそれぞれその特性を最大限に発揮する状態で行われるようになっている。

(もっと読む)

FRP構造体の製造方法及び製造装置

【課題】含浸距離を短くして製造時間の短縮を図るとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供する。

【解決手段】VARTM成形法によるFRP構造体の製造方法であって、被成形体2の中心線に沿って脱気部9を配置し、被成形体2の対向する辺のそれぞれの端縁部に、脱気部9と略平行に樹脂供給部10を配置し、脱気部9により被成形体2の中心線上から脱気しながら、両側の樹脂供給部10より同時に樹脂を供給して樹脂含浸を進行させて成形する。

(もっと読む)

FRP構造体の製造方法及び製造装置

【課題】製造時間の大幅な短縮を可能にするとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供する。

【解決手段】VARTM成形法によるFRP構造体の製造方法であって、被成形体2の成形範囲全体に複数の脱気部9と複数の樹脂供給部10とを所定間隔で交互に略平行に配置し、複数の脱気部9より同時に脱気することにより、複数の樹脂供給部10より同時に樹脂を供給して樹脂含浸を一気に進行させて成形する。

(もっと読む)

繊維強化構造体を製造する方法

【課題】風車ロータブレードのような繊維強化構造体を製造する有利な方法を提供する。

【解決手段】製造される繊維強化構造体の負のイメージを真似た型表面1上に繊維材料を配置し、該型表面1上に繊維材料を配置した後に樹脂を注入しかつ硬化させる、繊維強化構造体を製造する方法において、型表面1上に繊維材料を成層させることが、型表面1上又は既に型表面1上に配置された繊維材料上に繊維材料のロービング13を配置し、該ロービング13と型表面1との間の空間に負圧を提供するステップを有する。

(もっと読む)

樹脂成形装置

【課題】樹脂成形装置において、ノズルまたはダイあるいはTダイの吐出口の開口面での溶融樹脂の固化を防ぐ。

【解決手段】本発明の樹脂成形装置は、射出装置からノズルまたはダイあるいはTダイを介して金型上に溶融樹脂を吐出し、次いで型締めを行うことにより樹脂製品を成形する樹脂成形装置において、吐出口2の開口面の溶融樹脂を保温または加熱するための赤外線ヒータ4を、吐出口2に向けて吐出口2の斜め前方に配置したことを特徴とする。また、赤外線ヒータを使用して吐出口2の開口面の溶融樹脂を保温または加熱する代わりに、吐出口2を閉鎖するためのシャッタ8を設け、このシャッタ8をヒータ9で加熱しても良い。

(もっと読む)

制御された大気圧樹脂注入プロセス

【課題】プリホームにおける、繊維層が圧縮されたままであり、注入が停止されたときに、プリホームが完全に充填され、複合材料における所望の厚みと繊維体積分率が達成される制御された大気圧樹脂注入プロセスを提供する。

【解決手段】樹脂供給タンクを大気圧よりも低い圧力まで排気し、循環圧縮を用い、かつ正味の成形圧力を制御することにとよって、樹脂注入プロセス、特に真空補助樹脂トランスファ成形プロセスをより適切に制御し、かつオートクレーブを用いて製造されたものに匹敵する、またはそれを超える繊維体積分率およびツール側表面の仕上げを有する航空宇宙級の繊維強化樹脂複合材料を生成することができる。

(もっと読む)

電子部品の製造装置

【課題】装置の小型化が可能な電子部品の製造装置を提供する。

【解決手段】電子部品保持部50の型対向面50Aに、電子部品60を有する基板61を保持させると共に共通ピン53を型20に向けて立設する。共通ピン53が、離型シート30を貫通して、型20の上面20Aの共通ピン穴22に挿入されることにより、電子部品60が成型部21内の樹脂R中に位置決めされる。

(もっと読む)

加飾用成形シート及びその製造方法、並びに加飾用成形シートを使用して製造した成形品及びその製造方法

【課題】意匠性に優れ、成形品の生産効率を向上することができる加飾用成形シートを提供すること。

【解決手段】加飾用成形シート5は、構成繊維間に所定の間隙17を有する織布14aにより構成された織布層14と、織布層14の一方の面側に配置され、加飾用の成形材料を含む第1の層20aと、織布層14の他方の面側に配置され、前記成形材料を含む第2の層20bと、を一体に備える。加飾用の成形材料は、加飾用の柄材18を含有する。第1の層20a及び第2の層20bの表面には、剥離可能な保護フィルム25,25を備える。織布14aにおける構成繊維間の間隙17の大きさL1は、加飾用の柄材18の大きさL2よりも小さい。

(もっと読む)

樹脂製歯車

【課題】樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯車の噛み合い誤差が増大することが少ない樹脂製歯車を提供する。

【解決手段】金属製のブッシュ2と、このブッシュの周囲に配置される樹脂成形部6とを備え、樹脂成形部6が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい。好ましくは、先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい。本発明は、抄造による不織布基材に好適に適用できる。

(もっと読む)

圧縮成形金型および圧縮成形方法

【課題】圧縮成形時の樹脂流動を一定にする圧縮成形金型を提供する。

【解決手段】上下金型のうちの一方の金型が、中央に位置し、他方の金型面に対して接離可能に設けられた第1可動キャビティブロック16と、第1可動キャビティブロック16を同心状に囲み、前記他方の金型面に対して接離可能に設けられた1または複数のリング状の外周可動キャビティブロック18、20と、外周可動キャビティブロック18、20を同心状に囲むリング状のクランパ22と、第1可動キャビティブロック16、外周可動キャビティブロック18、20およびクランパ22によって囲まれるキャビティ23と、第1可動キャビティブロック16、および外周可動キャビティブロック18、20をそれぞれ独立して他方の金型に対して接離動させるアクチュエーターとを具備することを特徴とする。

(もっと読む)

樹脂供給機構及び樹脂供給方法

【課題】簡易的な構成でありながら撒かれる樹脂の均一性が容易に調整・変更可能となる。

【解決手段】被成形品160を樹脂102にて圧縮封止する圧縮成形装置150に対して、樹脂102を計量し樹脂102を投下する計量部104と、計量部104の下方に配置され計量部104から投下された樹脂102を所定の場所に導くシュータ110と、を有する樹脂供給機構100において、計量部104から投下された樹脂102をシュータ110に導くとともに、計量部104から投下された樹脂102の少なくとも一部と直接的に接触可能で且つ鉛直方向(Z方向)に対して傾斜した内面を備える第1、第2筒状部材106、108を備え、第1、第2筒状部材106、108が鉛直方向(Z方向)で移動可能とされている。

(もっと読む)

SMC成形システムおよびSMC成形品の製造方法

【課題】SMCシート成形時にSMCシートの硬さを測定しなくても成形品の不良率を低減することができるSMC成形システムを提供する。

【解決手段】長尺のSMCシート20を間欠的に所定量送り出す送りロール11とSMCシート停止時のたわみ量を検出するたわみ量検出部12とを有する搬送装置1と、送り出されたSMCシート20を切断する切断装置2と、切断されたSMCシート30を成形するプレス装置3とを備えたSMC成形システムであって、前記たわみ量検出部12で検出されたたわみ量に基づいて、前記搬送装置1の前記送りロール11による前記SMCシート20の送り出し量、前記プレス装置3の加熱温度および金型締切速度のうち少なくともいずれかを調整する制御装置4が設けられている。

(もっと読む)

樹脂成形装置

【課題】樹脂成形装置の性能を向上する。

【解決手段】樹脂成形装置10は、樹脂供給装置50と、樹脂供給装置50を中心として周囲に配置された複数のプレス装置30a、30bとを備え、樹脂供給装置50から供給された液状樹脂を成形するものである。樹脂供給装置50が、液状樹脂を滴下する滴下機構59と、滴下機構59を複数のプレス装置30a、30bのそれぞれに対する位置に移動する回転機構52と、滴下機構59をプレス装置30a、30bの内部と外部との間で進退動させる進退駆動機構とを有する。

(もっと読む)

有孔コールシートを使用した複合パーツの樹脂注入

【課題】繊維構成要素の領域全体の樹脂の供給の最適化を可能にすることにより、構成要素の特定領域への樹脂の供給量を制御すると同時に、剥離層の必要を除去できる、樹脂注入の方法及び装置が必要である。また、パーツに跡を残すことなく、注入される構成要素の上に直接樹脂供給のハードウェアを位置づけすることにより、工具の適応性を向上させると同時に滑らかに仕上がった硬化パーツを提供する樹脂注入装置も必要である。

【解決手段】樹脂が注入された複合パーツは、パーツ全体の樹脂の流れを最適化し、複雑なパーツに対して簡素化された工具及び消耗品の構成を可能にすると同時に、滑らかな空気力学的コール側面又はバッグ側面仕上がりを達成するために、孔を有するコールシートを使用して製造される。

(もっと読む)

1 - 20 / 180

[ Back to top ]