Fターム[4F204FG07]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形成品及びその製造 (999) | 製造 (435)

Fターム[4F204FG07]の下位に属するFターム

Fターム[4F204FG07]に分類される特許

1 - 20 / 63

温度調節用ダイ

【課題】所望の温度の熱可塑性樹脂を短時間で得ることができる温度調節用ダイ及び温度調節用ダイを用いた樹脂成形体の製造方法を提供する。

【解決手段】本発明は、金型と金型に溶融状の熱可塑性樹脂を供給するための樹脂供給装置との間に配置され、金型に供給される溶融状の熱可塑性樹脂の温度を調節するための温度調節用ダイ1であって、溶融状の熱可塑性樹脂が流れる複数の流路Bを有するランド部4と、ランド部4に設けられ、流路Bを流れる熱可塑性樹脂の温度を変化させるカートリッジヒータ9及び/又は冷却水配管8と、を備え、ランド部4内の流路Bを形成する壁部11,4d、4eの少なくとも一部は、熱伝導率が180W/m・K以上の材料からなる。この温度調節用ダイ1によれば、効率良く熱可塑性樹脂の温度調節を行うことができ、処理能力が大きく向上するので、所望の温度の熱可塑性樹脂を短時間で得ることができる。

(もっと読む)

両面コート成形品の製造方法

【課題】 製造時間の短縮による量産性向上を図り、かつ電力消費の低減による省エネルギ性向上に寄与するとともに、製造設備全体のコストダウン及びサイズダウンを図る。

【解決手段】 金型2に成形材料Rfを収容し、圧縮成形により一次成形品Mfを成形する一次成形工程(Sf)と、一次成形品Mfを金型2から取出した後、金型2にコーティング材料Rcを収容し、次いで、コーティング材料Rcの上に一次成形品Mfを再収容し、次いで、この一次成形品Mfの上にコーティング材料Rcを収容し、圧縮成形によりコーティング処理を行うことにより両面コート成形品Mを得るコーティング処理工程(Sc)と、を備える。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

樹脂製部品の製造方法

【課題】表面の曇り、色むら、表面の亀裂、ボイド、表面の白化等の、ガスに起因する外観欠陥が、成形品に発生しにくい樹脂製部品の製造方法を提供する。

【解決手段】金型のキャビティ内に樹脂組成物を配し加熱しながら加圧して、樹脂組成物をキャビティの形状に略一致する形状に成形する。次に、型開きを行いキャビティ内の樹脂組成物を加圧状態から常圧状態とすることにより、予備成形工程で熱硬化性樹脂から発生したガスを金型内から外部へ放出するガス抜き動作を、複数回行う。ガス抜き工程が終了したら、樹脂組成物を再度加圧して圧縮成形する。この本成形工程での加圧力の高さは、予備成形工程及びガス抜き工程におけるいずれの加圧力よりも高圧とする。このような状態で所定時間加熱して熱硬化性樹脂が硬化したら、型開きを行い、成形品を金型から取り出す。

(もっと読む)

アンテナリフレクタの製造方法及びアンテナリフレクタ

【課題】製造工程が少ないアンテナリフレクタの製造方法及びアンテナリフレクタを提供する。

【解決手段】ヤーン又はクロスの状態の繊維に金属皮膜を形成する金属皮膜形成ステップと、金属蒸着クロス1、ガラスクロス2、ピールプライ3、樹脂拡散ネット4、及びバギングフィルム5を成型型8の上に順に設置する設置ステップと、成型型8とバギングフィルム5とを、チューブ6を間に挟み、隙間なく接着する接着ステップと、チューブ6を介して空気を外部に排出する排気ステップと、樹脂を注入する注入ステップと、注入ステップにて注入された樹脂の硬化後に、硬化後の金属蒸着クロス1及びガラスクロス2を取り外す取り外しステップと、を含む。

(もっと読む)

レンズの製造方法

【課題】レンズの製造方法において、精度の高いレンズの作製と製造コストの低減とを可能にする。

【解決手段】本発明に係る製造方法は、ランナー50を介して複数のレンズ中間体51が互いに連結された構造物から、成型ユニットを用いてレンズを製造する方法である。ここで、成型ユニットにおいては、同軸配置された第1開口部31及び第2開口部32と、成型室33とが、保持部3に形成されており、第1開口部31及び第2開口部32にそれぞれ第1成形型1及び第2成形型2が挿入されている。又、保持部3には、成型室33へのレンズ中間体51の導入を可能にする通路35が形成されている。そして、本発明に係る製造方法においては、前記構造物を操作して、レンズ中間体51及びランナー50を通路53に沿って移動させることにより、レンズ中間体51を成型室33内の所定位置Qへ導く。その後、レンズ中間体51に対してプレス圧力を加えて成型する。

(もっと読む)

樹脂含浸シート及び金属箔付き樹脂含浸シート積層体の製造方法

【課題】樹脂含浸シート間の密着性に優れる金属箔付き樹脂含浸シート積層体を与える樹脂含浸シートを提供する。

【解決手段】熱可塑性樹脂が繊維シートに含浸されてなり、225℃で30分熱処理したときの減量割合が6.8〜10質量%である樹脂含浸シートとする。熱可塑性樹脂としては、液晶ポリエステルが好ましく用いられる。樹脂含浸シートは、熱可塑性樹脂と溶媒とを含む液状組成物を、繊維シートに含浸した後、溶媒を除去することにより得ることが好ましい。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】曲面形状の繊維強化プラスチックを製造する真空RTM成形法において、プリフォームと成形品との外形形状の長さの違いによる成形品端部に生じる段差、樹脂溜まりを解消し、成形後のトリム加工を省くと共に、優れた品質の繊維強化プラスチックを得る製造方法を提供する。

【解決手段】曲面または屈曲形状を有する金型101に強化繊維基材からなるプリフォーム2を配置し、プリフォーム2をバッグ材3で覆って内部を真空吸引し、プリフォーム2に樹脂10を注入して硬化させ、樹脂硬化後の繊維強化プラスチックの厚みをプリフォーム2の厚みより変化させる繊維強化プラスチックの製造方法において、前記繊維強化プラスチックの端面が所望の形状となるように、幅および/または長さの異なる強化繊維基材を積層してプリフォーム2をあらかじめ形成する。

(もっと読む)

光学素子成形方法および光学素子成形装置

【課題】プリフォーム内の残留応力による光学素子の転写不良を抑制した光学素子成形方法を提供する。

【解決手段】プリフォームPを下型5に形成された窪みに配置し、配置されたプリフォームPを所定の成形温度より高い温度で溶融するように加熱し、加熱されたプリフォームPを所定の成形温度まで冷却し、所定の成形温度に達したプリフォームPを上型6と下型5と胴型7とで囲まれる空間内で圧縮して光学素子を成形する。

(もっと読む)

レンズの製造方法

【課題】光学歪みが殆ど生じていないレンズを作製することが可能な製造方法を提供する。

【解決手段】本発明に係るレンズの製造方法は、樹脂製のレンズを、該レンズとなるレンズ中間体に対してプレス成型を施して製造する方法であって、第1工程と第2工程とを有している。ここで、第1工程では、プレス成型用の金型内にレンズ中間体を嵌めた後、金型にプレス圧力を加えずにレンズ中間体の温度を、該レンズ中間体を構成している樹脂材のガラス転移温度Tgより高い第1所定温度T1まで上昇させる。第2工程では、第1工程の実行後、レンズ中間体の温度をガラス転移温度Tg以上の温度に維持した状態で金型にプレス圧力を加え、その後、該金型にプレス圧力を加えた状態でレンズ中間体の温度をガラス転移温度Tgより低い第2所定温度T2まで低下させる。

(もっと読む)

タイヤ製造用ブラダーの製造方法

【課題】離型性に優れるとともにブラダー寿命の点でも良好な2層構造のタイヤ製造用ブラダーを、効率よく安定して製造できるタイヤ製造用ブラダーの製造方法を提供する。

【解決手段】外表面と内表面とが異なる2種のゴム組成物A,Bで構成されたタイヤ製造用ブラダーを、ブラダーの内表面を形成する中子11と、外表面を形成する上下分割型12a,12bとからなる加硫用金型10を用いて製造するにあたり、2種のゴム組成物A,Bを、加硫用金型10内に2重の円環状に配置して、金型の型閉めにともない2種のゴム組成物A,Bを押し潰すことで、中子11と上下分割型12a,12bとから形成されるキャビティ13内に2種のゴム組成物A,Bを流し込んだ後、2種のゴム組成物A,Bの加硫を行う。

(もっと読む)

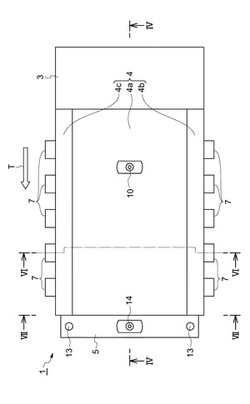

抄造圧縮機

【課題】効率が悪く、高価な多軸駆動圧縮機を用いることなく、上または下側の片方だけが駆動する単軸圧縮機を使用し、且つ、ブッシュを中心とし軸線方向上下から圧縮する効果を得ることを可能とする抄造圧縮機を提供する。

【解決手段】台座21と、中空下圧縮型13と、筒状金型9と、中空上圧縮型12とを備える。中空下圧縮型13の内部には、下弾性体18により下面を支持されるブッシュ支持台10を有すると共に、内周壁に段部19が設けられている。筒状金型9の内部には、ブッシュ2の上面に設置される上支持台11を有している。中空上圧縮型12の内部には、上弾性体17により上面を支持される押下部材14を有すると共に、内周壁に段部20が設けられている。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 以下の工程により製造される摩擦材の製造方法。

(a)繊維状物質、摩擦調整剤及び結合材を含む原料を混合し、原料混合物を得る工程。

(b)原料混合物の一部に常温で固体状のゴムを加え、原料混合物を被覆する工程。

(c)更に、原料混合物の残部を加え混合し、摩擦材組成物を得る工程。

(d)摩擦材組成物を0〜100℃にて加圧成形する工程。

(もっと読む)

蓄光材配合成形品の製造方法、及び蓄光材配合半硬化樹脂シートの製造方法、並びに蓄光材配合成形品

【課題】成形における成形型の占有時間や作業時間が短く、局所的な蓄光模様の形成が容易で、ピンホール不良が発生し難い、摩耗への耐久性に優れた蓄光材配合成形品を製造できる方法、及び蓄光材配合樹脂シートの製造方法、並びに蓄光材配合成形品の提供を目的とする。

【解決手段】硬化剤及び蓄光材が配合された熱硬化性樹脂を半硬化した蓄光材配合半硬化物10Aと、熱硬化性繊維強化成形材料20とを、成形型50にて加熱加圧成形して一体化することを特徴とする蓄光材配合成形品1の製造方法。また、該製造方法に用いる蓄光材配合樹脂シートの製造方法、及び蓄光材配合成形品。

(もっと読む)

薄板の成形方法および薄板の成形システム

【課題】射出成形された薄板に加圧して、生産性を追及しつつ許容範囲内の薄板を成形することができる薄板の成形方法および薄板の成形システムを提供する。

【解決手段】薄板の成形システム11は、射出成形機12により成形された薄板Lを、ゲートカット装置13により射出成形中または射出成形後にゲートカットを行い、積み重ね装置15によりゲートカットした薄板Lを直接または他部材Pを介して複数枚積み重ねし、加圧装置16により加圧した状態で一定時間保持し、反りが許容範囲内の薄板Lを成形する。

(もっと読む)

織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品

【課題】自動車や自動二輪車等の車体構成部品として好適な織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品を提供する。

【解決手段】 透過シートを少なくとも2枚用意し、同各透過シートを予熱し金型内で加圧して予備成形し、炭素繊維及び/又は合成繊維の繊維束内に前記透明又は半透明の熱可塑性樹脂フィラメントを織り込んで成る織物シートを予熱し金型内で加圧して予備成形し、予備成形された2枚の透過シートと織物シートは、該2枚の透過シートをそれぞれ織物シートの表面側と裏面側を挟む配置に重ね合わせ、同重ね合わせ状態で熱加圧成形により両者を互いに融合して織物加飾樹脂製品を完成する。

(もっと読む)

外枠およびその製造方法

【課題】外部表面に良好なしわおよび質感を有し、また製造した外枠の内壁の構造部品の接合強度が強固である外枠およびその製造方法を提供する。

【解決手段】外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。該繊維強化熱硬化性高分子マット12は型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。該繊維強化熱可塑性高分子マット16は該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の曲面形状と一致する。

(もっと読む)

蓄光チップの製造方法

【課題】 全体形状が皿状またはカップ状または半球状をなす蓄光チップを効率よく製造することができる製造方法を提供する。

【解決手段】 第1の成形型1の上面に形成された平面視で円形または多角形をなす一定厚の成形凹部3の底面に蓄光材粒子4と透明樹脂粉末5との混合粉末を充填し、加熱・圧縮することで、蓄光材粒子同士が接触した状態で結合するとともに蓄光材粒子間の隙間が透明樹脂で充填された蓄光プレート6を成形し、この後、第2の成形型7の上面に形成された皿状またはカップ状または半球状をなす成形凹部8に前記蓄光プレート6をセットし、セットした蓄光プレートを上型9との間で加熱・変形して皿状またはカップ状または半球状をなす蓄光チップb13を得る。

(もっと読む)

樹脂成形体の製造方法

【課題】基板11上に実装された電子部品12を埋め込む際に、樹脂層10を簡単に形成することができると共に、ボイドBの発生を防止することができる樹脂成形体4の製造方法を提供する。

【解決手段】溶剤を含有する樹脂ワニスをキャリア基材2に塗工して樹脂薄膜体1を形成し、この樹脂薄膜体1をキャリア基材2から剥離した後、粉砕して樹脂粉砕体3を形成し、この樹脂粉砕体3を圧縮成形してB−ステージ状態の成形体にすることにより樹脂成形体4の製造を行う。成形体は好ましくはシートである。

(もっと読む)

微細中空体の製造方法および微細複合部品の製造方法

【課題】精度良くかつ容易に隔壁を形成する微細中空体の製造方法及び隔壁と透光性樹脂の位置精度を高度に確保した高効率で生産性の優れた微細複合部品の製造方法を提供する。

【解決手段】基材上に担持された硬化性樹脂薄膜層を、凹部を有する第1成形型の表面に密着させ凹部に気体を封じ込めて覆う工程(II-1)と;減圧下に前記気体のガス圧力により、薄膜層を膨張延伸させて複数の隔壁を形成し硬化する工程(II-2)の後;以下の工程:成形型上の隔壁を保持し、微細中空部に硬化性透光樹脂を充填(隔壁高さより低位置)する工程(II-3)と;(II-3)で形成された隔壁上面に、再び、前記(II-1)と同様に薄膜層を密着させ気体を封じ込めて覆う工程(II-4)と;減圧下に前記(II-2)と同様にして薄膜層を膨張延伸させて複数の隔壁を形成し硬化する工程(II-5)と、を複数回繰り返す。

(もっと読む)

1 - 20 / 63

[ Back to top ]