Fターム[4F204FJ29]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の供給 (702) | 供給の調整 (271) | 供給位置の (242)

Fターム[4F204FJ29]の下位に属するFターム

複数の予備成形品の配置 (154)

Fターム[4F204FJ29]に分類される特許

1 - 20 / 88

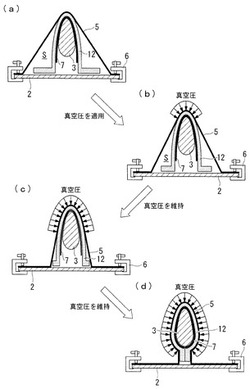

複合材中空部品の成形方法及び成形装置

【課題】板厚が厚くなっても皺の発生を抑制しつつ、小額の設備投資で成形品質の高い中量産部品を成形できる成形方法及び成形装置を提供することを目的とする。

【解決手段】複合材中空部品の成形方法は、架台2上に、保持部により該架台2と間隔をあけてツール3を保持し、該ツール3上に、繊維で強化された樹脂からなるプリプレグ7を載置し、プリプレグ7の上から、ツール3及びプリプレグ7を高伸度シート5で被覆し、高伸度シート5とツール3及びプリプレグ7の外周側で、高伸度シート5がプリプレグ7と接触するプリプレグ7の頂部から端部にかけて高伸度シート5に張力がかかるよう高伸度シート5と架台2とを固定治具6により固定してツール3及びプリプレグ7を収容した密閉空間Sを形成した後、密閉空間S内に接続された真空引き装置により、密閉空間S内を真空引きしてツール3にプリプレグ7を巻きつける。

(もっと読む)

繊維強化樹脂材とその製造方法

【課題】繊維強化樹脂材の端面が構造弱部とならず、しかも外観意匠性にも優れた繊維強化樹脂材とその製造方法を提供する。

【解決手段】中空で繊維強化樹脂からなるプリプレグシート3の該中空3aを潰すようにしてプリプレグシートの積層体3Aを製作し、別途用意された繊維強化樹脂部材2の端面2aから側面に亘る端面領域にこのプリプレグシートの積層体3Aを被せ、プリプレグシートの積層体3Aと繊維強化樹脂部材2を一体化させて繊維強化樹脂材10を製造する繊維強化樹脂材の製造方法である。

(もっと読む)

植物系材料の成形体製造方法及び植物系材料の成形体

【課題】力学的性質が均一である成形体を製造することができる植物系材料の成形体製造方法及び植物系材料の成形体を提供する。

【解決手段】植物系材料の成形体製造方法は、繊維を有する板材2を原料として金型10に供給して、金型10による熱圧成形により板材2に流動性を発現させ、成形体が製造される。植物系材料の成形体製造方法は、板材2の繊維方向Lが押出方向P2と同一平面において直交するように板材2を金型10に配置し、配置された板材2に荷重をかけて押圧することで、押圧方向P1に対して側方に延びる型成形空間12に板材2を、流入口17を通じて流動させながら充填する側方押出成形によって成形体を製造する。

(もっと読む)

圧縮成形方法及び圧縮成形装置並びに樹脂供給ハンドラ

【課題】大きさ及び重量の少なくとも一方が等しい粒状樹脂を計数及び/又は計量することにより、キャビティ容量に見合った樹脂量をキャビティ毎に供給して低コストでメンテナンス性を改善し高い成形品質を維持できる圧縮成形方法及び圧縮成形装置を提供する。

【解決手段】大きさ及び重量の少なくとも一方が均一に成形された粒体樹脂6を型開きしたモールド金型1に形成されたキャビティ凹部3bのキャビティ容量に応じて計数及び/又は計量されてキャビティに供給する樹脂供給工程と、モールド金型1にキャビティ凹部3bと対応する位置にワークWを保持してモールド金型1をクランプする工程と、キャビティ凹部3b内に供給されて溶融した樹脂6を所定樹脂圧に保圧して加熱硬化させる工程と、を含む。

(もっと読む)

繊維強化プラスチック成形物、その成形方法、それを成形するための成形型および繊維強化プラスチック製車両用ホイール

【課題】 実用性の高い繊維強化プラスチック成形物,成形方法,成形型を提供する。

【解決手段】 筒状の周壁部を有する物、例えば、リム部を有する車両用ホイールを、所定の成形型を用いて、プリプレグ60を加圧しつつ加熱することによって成形する。その成形型は、リム部の内面を規定するための内型132と、リム部の外面を規定する複数の外型134とを含んで構成される。内型と端面どうしで向かい合う対向型152をさらに有する成形型を用い、それら内型と対向型とで、さらに、スポーク部とハブ部を成形してもよい。そのような成形型を用いることにより、比較的複雑な形状を有する繊維強化プラスチック成形物であっても、プリプレグを素材として、精度よく、簡便に成形することが可能となる。

(もっと読む)

加飾シートの製造方法及び樹脂成形品の製造方法

【課題】ドクターブレードを使用して、複数の色調を有し、高級感の高い柄模様等を有するSMC成形等に適用される加飾シートの製造方法を実現する。

【解決手段】上フィルム3の搬送路に沿って、加飾層用樹脂4を一定量供給するためのドクターブレードを複数備え、そのうちの上流側のドクターブレード6の先端部に切り欠き8が形成されて櫛状になっており、この切り欠き8の高さは、下流側のドクターブレード7と上フィルム1の間隙9よりも小さく、上流側で上フィルムの表面に帯状の模様用の加飾層用樹脂10を塗布し、下流側で地となるベース用の加飾層用樹脂11を塗布し、一対の含浸ローラ2で下フィルム1とともに加圧して、加飾シート5を製造する。

(もっと読む)

ゴムシートの製造ラインおよび製造方法

【課題】設備の大型化を伴わずにシートの厚みのバラツキを抑制することができるゴムシートの製造ラインおよび製造方法を提供する。

【解決手段】第1カレンダーロール1と、第1カレンダーロール1との協働によりゴム材料5からゴムシート6aを連続的に圧延成形する第2カレンダーロール2と、第3カレンダーロール3と、正回り方向へ回転し、第3カレンダーロール3との協働によってゴム材料5からゴムシート6bを連続的に圧延成形する第4カレンダーロール4と、を備え、一対のゴムシート6a、6bを重合した状態の下で、第2カレンダーロールと第4カレンダーロールとの協働によってゴムシート6を圧延成形できる様に構成され、得られたゴムシート6の両側部を裁断するゴムシートの製造ラインである。ゴム材料5を一対のカレンダーロールの両側の2ヶ所の供給部に連続的に供給でき、かつ、2ヶ所の投入部間の距離aが、ゴムシートの幅bよりも大きい。

(もっと読む)

繊維強化プラスチック平板の製造方法

【課題】SMCやBMCによる繊維強化プラスチック平板の成型の際に、成型時の意匠面と最裏面との温度差に起因する、これらの面での収縮速度の違いによる反りを低減することができる繊維強化プラスチック平板の製造方法を提供する。

【解決手段】シートモールディングコンパウンド(SMC)またはバルクモールディングコンパウンド(BMC)による成型品である繊維強化プラスチック平板の製造方法において、その成型時にSMCまたはBMCを金型に設置する際に、最裏面に意匠面のSMCまたはBMCよりも線膨張の大きなSMCまたはBMCを設置する工程と、意匠面の温度を最裏面の温度よりも高くして成型する工程とを含むことを特徴とする。

(もっと読む)

複合材部品製造方法、複合材部品製造装置及び検査装置

【課題】本発明の目的は、適切に貼り付けられた繊維強化プラスチックテープの貼り付け状態を誤って不適切と判定することを防止することである。

【解決手段】複合材部品製造方法は、繊維強化プラスチックテープを積層する過程を有する。複合材部品製造方法は、繊維強化プラスチックテープの積層中に、繊維強化プラスチックテープ70の貼り始め部位V1から貼り終り部位Vnまでの複数部位V1〜Vnにおいてテープ70の貼り付け状態を判定することを具備する。複数部位V1〜Vnの第1部位においてテープ70が他の繊維強化プラスチックテープと重なっていると判定され、且つ、複数部位V1〜Vnの第2部位においてテープ70と他の繊維強化プラスチックテープとの間に隙間があると判定された場合に積層が停止される。複数部位V1〜Vnの全てにおいてテープ70が他の繊維強化プラスチックテープと重なっていると判定された場合に積層が継続される。

(もっと読む)

検査方法、複合材部品の製造方法、検査装置、及び複合材部品製造装置

【課題】本発明の目的は、繊維強化プラスチックテープ間の隙間量が精度よく測定される検査方法、複合材部品の製造方法、検査装置、及び複合材部品製造装置を提供することである。

【解決手段】検査方法は、積層ヘッド23が移動しながら繊維強化プラスチックテープ70を貼り付ける貼り付け中に積層ヘッド23に取り付けられた撮影ユニット31が画像を撮影すること、繊維強化プラスチックテープ70の貼り付け中における積層ヘッド23の移動変位の撮影ユニット31の光軸方向の移動変位第1成分と、移動変位の光軸方向に垂直な面内の移動変位第2成分と、画像とに基づいて、繊維強化プラスチックテープ70と他の繊維強化プラスチックテープの間の隙間量を算出すること、を具備する。

(もっと読む)

プレス成形装置及びプレス成形方法

【課題】繊維強化樹脂を三次元形状に成形する場合に、繊維強化樹脂の成形時間を短縮することができるプレス成形装置を提供する。

【解決手段】上型100と下型200とを備え、上型100と下型200とで繊維強化樹脂20をプレス成形するプレス成形装置10であって、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の上方に配置される第1弾性シート300と、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の下方に配置され、プレス成形中に、第1弾性シート300とで繊維強化樹脂20を挟み込む第2弾性シート400とを備える。

(もっと読む)

繊維強化複合材料の製造方法

【課題】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板の賦形と打ち抜き、またはトリミングを1工程の型締めで可能とする繊維強化複合材料の製造方法を提供すること。

【解決手段】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板を、熱可塑性樹脂が結晶性の場合は融点以上の温度まで、非晶性の場合はガラス転移温度以上の温度まで予備加熱し、予備加熱温度よりも低い温度でありかつ結晶性樹脂の場合は融点以下、非晶性樹脂の場合はガラス転移温度以下の一定温度に保持された金型中で賦形し、金型中の切削機能部分にて打ち抜きまたはトリミングすることを特徴とする繊維強化複合材料の製造方法。

(もっと読む)

積層光学部品の製造装置

【課題】成形した複数の光学素子を、人手を介さずに組立てて積層光学部品を得る。

【解決手段】積層光学部品の製造装置10は、対向する下型ステージ19及び上型ステージ29を有し、上型ステージ29が下型ステージ19に対してプレス方向に相対的に接近離反可能であり、対向する下型ステージ19及び上型ステージ29に対向して保持された2対の下型20及び上型30と、下型ステージ19に配置されプレス方向に対して直交する面内で移動自在又は旋回自在なX軸テーブル16及びY軸テーブル17と、下型ステージ19に対して移動自在に配置された樹脂供給装置36と、上型ステージ29に対して移動自在に配置された接着剤塗布装置38と、下型ステージ19及び上型ステージ29に配置されたUV照射装置21,31とを有する。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を用いて金型160で被成形品の樹脂封止をする樹脂封止装置100であって、粉粒体状樹脂102が搭載される離型フィルム116と、離型フィルム116を保持する吸着機構132と、吸着機構132を離型フィルムと一緒に搬送して金型160に離型フィルム116を配置させる搬送ハンド130と、搬送ハンド130に設けられると共に、搬送ハンド130の搬送経路において搬送中の離型フィルム116に搭載された粉粒体状樹脂102(予備的融着樹脂106)に対して熱を付与可能な赤外線ヒータ134と、を備える。

(もっと読む)

熱可塑性樹脂成形品の再成形方法

【課題】何らかの不良により一部に欠陥を有する熱可塑性樹脂の成形品を、極めて簡単な方法によって修復することができる熱可塑性樹脂成形品の再成形方法を提供すること。

【解決手段】熱可塑性樹脂成形品の再成形方法は、ゴム材料からなるゴム型2のキャビティ22内に、熱可塑性樹脂の再成形用成形体3における成形必要箇所31を配置する配置工程と、ゴム型2を介してキャビティ22内の成形必要箇所31に電磁波Xを照射し、この成形必要箇所31を加熱して溶融樹脂として溶融させる加熱工程と、キャビティ22内の溶融樹脂を冷却して、成形必要箇所31を再成形した熱可塑性樹脂成形品を得る冷却工程とを行うものである。

(もっと読む)

積層構造体、積層構造体の製造方法、および積層構造体の製造装置

【課題】剛性を低下させることなく、軽量化を図ることができる積層構造体を提供すること。

【解決手段】外装パネル10は、金属製の板材11と、この板材の表面に一体化して設けられた樹脂製のリブ12と、からなる。よって、板材11を薄肉化しても、リブ12により外装パネル10の剛性を向上できるので、剛性を低下させることなく、軽量化を図ることができる。

(もっと読む)

成形装置および搬送装置

【課題】多様な形状の成形素材の正確な位置決めおよび搬送時間の短縮を実現する。

【解決手段】光学素子材料20を吸着保持する吸着パッド13と、光学素子材料20を把持して位置決めするチャック3を共通の吸着筒1に共通に固定し、吸着筒上下シリンダ12および吸着筒上下スライドステージ6によって同時に昇降させ、吸着パッド13は吸着パッド上下機構13aによって独立に吸着高さ位置を制御可能にし、光学素子位置決め台8に載置された光学素子材料20の外周部を一対のチャック3の間に把持して位置決めした後、吸着パッド13のみを降下させて光学素子材料20の上面を吸着保持させ、吸着パッド13およびチャック3によって位置決めされて保持された状態の光学素子材料20を、脱落させることなく、高速かつ正確に成形下型11に載置する。

(もっと読む)

RFIDタグの製造方法

【課題】接着剤を使用せずに、且つインレットを目的とする位置に確実に保持して成形できる耐久性のあるゴム製のRFIDタグを得る。

【解決手段】ICチップ6とそれに接続したアンテナ5からなるインレット4を上面に前記インレットが係合するインレット位置決め手段が形成されている加硫ゴムシート2−1上に配置し、その上から未加硫ゴムを熱溶着させて成形するか又は溶融未加硫ゴムを射出成形により熱溶着させて、前記インレット4が完全にゴム内に包囲されるように成形する。

(もっと読む)

シートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置

【課題】所定大にカットされた熱可塑性樹脂シート材に対して精度よく転写成形を実施することができるシートホルダー及びシートホルダーのシートセット方法並びに熱プレス装置を提供する。

【解決手段】内側に熱可塑性樹脂シート材Sの保持空間25,35を有する上枠部材20と下枠部材30とからなり、上枠部材20と下枠部材30は合着及び各合接面21,31が離間自在とされ、上枠部材20と下枠部材30の保持空間25,35の外側の各合接面21,31には熱可塑性樹脂シート材Sの成形面以外の部分を挟持する挟持部22,32を有するとともに、挟持部22,32以外の保持空間25,35の外側には合着した上枠部材20と下枠部材30を熱プレス装置に配設する位置決め部26,36が形成されている。

(もっと読む)

光学部品とその製造方法及び光学装置とその製造方法

【課題】光学部品を光学装置に取付ける際に位置や角度の調整も行うことができて後の調整を不要とした光学部品の接着方法を提供する。

【解決手段】光学部品を接着する接着材22は、液体状態に対して光または紫外線を照射あるいは加熱することによって弾性を有する半硬化状態となり、半硬化状態に対して光または紫外線を照射あるいは加熱することによって硬化する特性を有する樹脂材からなり、光学部品1の取付面に液体状態の樹脂材22を塗布し、液体状態の樹脂材22に対して光または紫外線を照射あるいは加熱して弾性を有する半硬化状態とし、半硬化状態の樹脂材22を有した光学部品1を光学装置の所定位置に位置決めし、この状態で樹脂材22に対して光または紫外線を照射あるいは加熱し硬化状態として、光学部品1を光学装置の所定位置に固定する。

(もっと読む)

1 - 20 / 88

[ Back to top ]