Fターム[4F204FJ30]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の供給 (702) | 供給の調整 (271) | 供給位置の (242) | 複数の予備成形品の配置 (154)

Fターム[4F204FJ30]に分類される特許

1 - 20 / 154

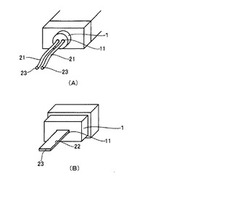

樹脂成形品の製造方法

【課題】 一方向に対する引張り強度、曲げ強度、耐衝撃強度が優れた樹脂成形品の製造方法を提供すること。

【解決手段】 熱可塑性樹脂と繊維とを混合した樹脂材料を成形する樹脂成形品の製造方法において、熱可塑性樹脂と繊維とを混合した樹脂材料を、断面積が10mm2以下の開口部11から押出して、ストランド状21又はリボン状22の中間成形体23を成形した後、この中間成形体23を一方向に並べてプレス成形することを特徴とすることを特徴とする。

(もっと読む)

基材成形装置

【課題】基材の搬送不具合の発生を防止ないし抑制できる基材成形装置を提供すること。

【解決手段】植物性繊維と熱可塑性樹脂を含む材料からなる板状体をその表裏側から挟持して保持するハンガー30によって吊り下げた状態で搬送しながら基材に成形する基材成形装置であって、板状体を加熱する加熱装置と、加熱装置内において、ハンガー30を板状体の表裏側から支持した状態で板状体の板面に沿った方向に搬送する第1スライドレール58a、第3スライドレール58c及び水平方向搬送機構とを備える。加熱装置内において板状体が表裏側から支持された状態で搬送されるので、加熱装置内において板状体を保持した保持装置の落下等の搬送不具合が発生することを防止ないし抑制することができる。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法

【課題】高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【解決手段】断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる繊維強化熱可塑性樹脂成形品10であって、前記シェル部20が、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品10とその製造方法。該繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体とその製造方法。

(もっと読む)

複合成形体の製造方法

【課題】ガラス繊維間に多数の気孔を存在させ軽量性と吸音性、強度を確保できる複合成形体の製造方法を提供。

【解決手段】無機繊維と耐熱有機繊維からなる繊維マット(I)1の少なくとも一方の表面に、合成樹脂フィルム(II)2を積層し、一対の搬送ベルトで搬送し、所定の温度に加熱して、繊維マットと合成樹脂フィルム(II)を圧接し、繊維マット内の結着樹脂繊維cを溶融しつつ、合成樹脂フィルムの結着樹脂dの少なくとも一部を、繊維マットの内部に含浸させた後冷却して、繊維マット内部の無機繊維と耐熱性有機繊維を結着させるとともに、合成樹脂フィルムの一部を繊維マットに含浸結着させた複合シートを得る第1工程と、複合シートを常圧下又は減圧下で、前記温度Tで加熱して、バックリング現象を生じさた後、冷却金型にて賦型加圧成形する第2工程を有する複合成形体の製造方法。

(もっと読む)

リブ付き構造の繊維強化樹脂材とその製造方法

【課題】繊維強化樹脂からなるリブ付きパネルにおいて、リブが取り付けられた表面と反対側のパネル表面に生じ得るヒケが効果的に解消されたリブ付き構造の繊維強化樹脂材とその製造方法を提供する。

【解決手段】パネル1の表面にリブ2を有するリブ付き構造の繊維強化樹脂材10であって、パネル1とリブ2はともに熱可塑性樹脂の内部に重量平均繊維長が10〜30mmの繊維材5,3が混合された素材から形成されており、リブ2を形成する素材の重量平均繊維長の割合はパネル1を形成する素材の重量平均繊維長の割合に比して低くなっている。

(もっと読む)

加飾成形品

【課題】表面に多様な柄が形成され、しかも基材層の加飾層への滲み出し防止も可能な簡単な構成な加飾成形品を実現する。

【解決手段】加飾成形品40において、基材層2の上面に構成される目止め層3と加飾層4は、特定の形状に切り欠きされており、基材層2、目止め層3及び加飾層4が加圧成形により一体化された際に、この切り欠きされた切欠部5に、基材層2の成形材料6が押し出されて充填され、基材層2の成形材料6が表面に露出した基材表面部7と、切り欠きされていない加飾層4の加飾表面部8とによって柄が形成され、しかも基材表面部7と加飾表面部8は段差なく形成されている。

(もっと読む)

樹脂含浸シート及び金属箔付き樹脂含浸シート積層体の製造方法

【課題】樹脂含浸シート間の密着性に優れる金属箔付き樹脂含浸シート積層体を与える樹脂含浸シートを提供する。

【解決手段】熱可塑性樹脂が繊維シートに含浸されてなり、225℃で30分熱処理したときの減量割合が6.8〜10質量%である樹脂含浸シートとする。熱可塑性樹脂としては、液晶ポリエステルが好ましく用いられる。樹脂含浸シートは、熱可塑性樹脂と溶媒とを含む液状組成物を、繊維シートに含浸した後、溶媒を除去することにより得ることが好ましい。

(もっと読む)

繊維強化樹脂構造体の成形方法

【課題】本発明は、スキン材とコア材とをむらなく一体化できる成形技術を提供することを課題とする。

【解決手段】発泡体10をコア材とし、繊維基材21と樹脂材22とを含む繊維強化樹脂20をスキン材とする繊維強化樹脂構造体1を成形する方法であって、発泡体10の発泡温度は、樹脂材22の溶融温度よりも低く設定される。このように、発泡体10の発泡による圧力によって繊維強化樹脂20の内側からテンションをかけた状態で成形する。これにより、コア材とスキン材との界面での一体化を促進でき、むらなく一体化できる。

(もっと読む)

傾斜機能性複合材料の製造方法

【課題】製品構成の自由度が図れ、目的とする寸法形状や必要な強度を得ることが可能な傾斜機能性複合材料の製造方法を提供する。

【解決手段】円柱の半径方向の外側に材料11を、内側に材料12を、その間に傾斜機能材料13を、それぞれ同心円状に配置した傾斜機能性複合材料10の製造方法であり、傾斜機能材料13を、材料12の粉末に材料11の粉末を傾斜配合した積層体とし、しかもこの積層体を、材料11の粉末の配合割合ごとに圧縮成形した径の異なる円筒状圧粉体で構成し、材料11、積層体、及び材料12を、融点の高い側から低い側へかけて、順次、加圧加熱処理をすることで材料11、積層体、材料12、及びそれらの界面も結合する。

(もっと読む)

繊維強化成形体及びその製造方法

【課題】軽量、薄肉、高剛性を有し、かつ塗装した場合の外観が良好で塗膜が剥がれるおそれのない繊維強化成形体の提供を目的とする。

【解決手段】芯材11と、芯材11の両面に積層した繊維補強材21と、芯材11の少なくとも一側の繊維補強材21に積層した表面材25とで構成し、芯材11は、連続気泡を有する熱硬化性樹脂発泡体に熱硬化性樹脂が含浸して熱硬化性樹脂発泡体を圧縮した状態で熱硬化性樹脂が硬化したものであって、圧縮率が200〜5000%の範囲であり、繊維補強材21は、炭素繊維織物に熱硬化性樹脂が含浸して硬化したものからなり、含浸後の熱硬化性樹脂の樹脂比率が50〜80%であり、表面材25は、多孔性シートに熱硬化性樹脂が含浸し、かつ熱硬化性樹脂が多孔性シート表面に付着して硬化したものからなり、芯材11と繊維補強材21及び表面材25を熱硬化性樹脂の硬化により一体化した。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】曲面形状の繊維強化プラスチックを製造する真空RTM成形法において、プリフォームと成形品との外形形状の長さの違いによる成形品端部に生じる段差、樹脂溜まりを解消し、成形後のトリム加工を省くと共に、優れた品質の繊維強化プラスチックを得る製造方法を提供する。

【解決手段】曲面または屈曲形状を有する金型101に強化繊維基材からなるプリフォーム2を配置し、プリフォーム2をバッグ材3で覆って内部を真空吸引し、プリフォーム2に樹脂10を注入して硬化させ、樹脂硬化後の繊維強化プラスチックの厚みをプリフォーム2の厚みより変化させる繊維強化プラスチックの製造方法において、前記繊維強化プラスチックの端面が所望の形状となるように、幅および/または長さの異なる強化繊維基材を積層してプリフォーム2をあらかじめ形成する。

(もっと読む)

繊維強化熱可塑性樹脂シートの圧縮成形方法

【課題】

ランダム強化タイプ繊維強化熱可塑性樹脂から切削した複合材料を金型で圧縮成形する方法において、機械的性質の異方性が少なく、使用した複合材料の機械的性質が変形方向や場所によらず維持される方法を提供する。

【解決手段】

シート上の任意のx軸方向とこれに直交するy軸方向にそれぞれ切削した試験片の曲げ弾性率の比が4/5〜5/4であるランダム強化タイプ繊維強化熱可塑性樹脂シートから切削した複合材料を金型の凹部に少なくとも一層配置して圧縮成形する方法において、金型の凹部の水平面への投影図において、最も長い軸をx軸とし、この中点と直交する軸をy軸とし、この金型の凹部のx軸とy軸の長さをそれぞれa,bとしたとき、複合材料のx軸方向の長さm,y軸方向の長さnが0.8≦m/a<1.0および0.8≦n/b<1.0を満足する。

(もっと読む)

吸収性物品に係るプレス装置、及びプレス方法

【課題】ロールの外周面への接着剤の付着や同外周面への繊維状連続シートの貼り付きを軽減する。

【解決手段】互いの外周面を対向させて駆動回転する一対のロールを具備し、前記一対のロール同士の間のロール間隙に、熱可塑性接着剤を介して重合物が重ね合わされた状態の繊維状連続シートをその連続方向に沿って通す際に、前記外周面によって前記重合物と前記繊維状連続シートとを一体に挟圧するプレス装置である。前記一対のロールのうちで少なくとも前記繊維状連続シートの側に位置するロールを加熱する加熱機構を有する。前記加熱機構によって、前記ロールの外周面の温度が70℃〜120℃の範囲に収まるように前記ロールが加熱される。

(もっと読む)

繊維強化複合材料の製造方法及びエレベータかごの製造方法

【課題】VaRTM法を大型成形体に適用する場合に未含浸部分の発生を十分に防止することができ、含浸完了から脱型までの工程時間を短縮し、且つ貯蔵中の液状樹脂の増粘を抑制することができる繊維強化複合材料、並びに該繊維強化複合材料を用いたエレベータかごの製造方法を提供する。

【解決手段】繊維強化複合材料の製造方法は、硬化触媒が予め付与された繊維基材を積層した積層体28を密閉部材22で覆って内部を減圧する工程と、硬化触媒の作用によって硬化する樹脂31を減圧された密閉部材22内に注入して繊維基材に含浸させる工程とを備えることを特徴とする。

(もっと読む)

FRP製品の真空含浸成形方法及びその製造装置

【課題】樹脂含浸時のボイドの発生を防止し、樹脂含浸終了後に真空バッグ内からの樹脂の流出が無く、また樹脂がゲル化して動かなくなるまで真空バッグ内の真空度を保持することができて安定して高品質のFRP製品を成形することができるFRP製品の真空含浸成形方法及びその製造装置を提供する。

【解決手段】成形型1上に強化繊維布2aを含む積層体2を設置し、この積層体2を真空フィルム14で気密に覆い、真空下で積層体2に樹脂を含浸させるFRP製品の真空含浸成形方法において、積層体2を樹脂拡散媒体となるブリーザー4で覆うとともに、ブリーザー4の一方側に樹脂ゲートなる樹脂拡散供給管5を配し、ブリーザー4の他方側に真空ポートとなる第1の脱気用チューブ8と防水透湿性布から成る脱気バッグ9とを配し、樹脂含浸時、第1の脱気用チューブ8と脱気バッグ9とを通じて気体のみを排出する。

(もっと読む)

繊維強化複合材料の製造方法

【課題】接着前の前処理工程を施すことなく接着剤との接着性に優れた繊維強化複合材料の製造方法を提供する。

【解決手段】プリプレグを積層した積層体を硬化する際に、該積層体の成形型側の面と成形型との間にポリプロピレンフィルム、またはポリエチレンテレフタレートフィルムを配置して硬化する。

(もっと読む)

繊維強化プラスチック成形物、その成形方法、それを成形するための成形型および繊維強化プラスチック製車両用ホイール

【課題】 実用性の高い繊維強化プラスチック成形物,成形方法,成形型を提供する。

【解決手段】 筒状の周壁部を有する物、例えば、リム部を有する車両用ホイールを、所定の成形型を用いて、プリプレグ60を加圧しつつ加熱することによって成形する。その成形型は、リム部の内面を規定するための内型132と、リム部の外面を規定する複数の外型134とを含んで構成される。内型と端面どうしで向かい合う対向型152をさらに有する成形型を用い、それら内型と対向型とで、さらに、スポーク部とハブ部を成形してもよい。そのような成形型を用いることにより、比較的複雑な形状を有する繊維強化プラスチック成形物であっても、プリプレグを素材として、精度よく、簡便に成形することが可能となる。

(もっと読む)

両面意匠性を持った積層板

【課題】両面意匠性を持った積層板を提供する。

【解決手段】熱可塑性樹脂製の板材からなる表基材21と、この表基材21と端部21a、22a同士が溶着される熱可塑性樹脂製の板材からなる裏基材22と、これらの表基材21と裏基材22との間に介在される熱可塑性発泡体からなる嵩上げ架橋材24と、この嵩上げ架橋材24とともに前記表基材21と裏基材22との間に設けられて剛性を高める補強部材25とからなる。

(もっと読む)

樹脂基複合材の製造方法

【課題】樹脂基複合材の板厚をより高精度に制御することができる製造方法を提供する。

【解決手段】所定形状の治具20に、繊維で強化された樹脂からなるプリプレグ30を所定の厚さまで積層する工程と、積層されたプリプレグ30と治具20とを包装材35で被覆し、包装材35を加圧しながら加熱処理して第1の半成形品40aと第2の半成形品40bとを形成する工程と、第1の半成形品40a及び第2の半成形品40bの板厚を計測する工程と、計測された板厚と、樹脂基複合材の所望の板厚と、追加プライ42の物性とを基にして、追加プライ42の数を決定する工程と、所定形状の治具41a,41bに設置された第1の半成形品40aと第2の半成形品40bとの間に、所定枚数の追加プライ42を積層した積層体43を形成し、積層体43と治具41a,41b,44とを包装材47で被覆し、包装材47を加圧しながら加熱処理する工程とを備える樹脂基複合材の製造方法。

(もっと読む)

光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板

【課題】繊維強化複合材積層板の成形時だけでなく成形完了後の実際の使用時における光ファイバの折損を確実に防止することができ、繊維強化複合材積層板の荷重履歴を正確にモニタリングし得る光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板を提供する。

【解決手段】プリプレグを積層しつつ内部に光ファイバを埋め込み(埋込工程A)、弾性樹脂製枠部材によりプリプレグの外周端部を整合させ、切欠部に光ファイバの取出部が収まって保護されるよう光ファイバを弾性樹脂製枠部材に支持せしめ(整合保護工程B)、プリプレグを定盤の上に載置し、その周囲をシール材で取り囲み、バッグフィルムを覆い被せ真空引きし(吸引工程C)、プリプレグを加熱・加圧成形して積層板とし(成形工程D)、弾性樹脂製枠部材の光ファイバを支持する部分を少なくとも端部保護材として残すよう切除する(切除工程E)。

(もっと読む)

1 - 20 / 154

[ Back to top ]