Fターム[4F204FN01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 成形品の部分形状に対応した成形操作 (286)

Fターム[4F204FN01]の下位に属するFターム

端部 (65)

開口部 (25)

厚肉部(突起、凸部) (36)

Fターム[4F204FN01]に分類される特許

1 - 20 / 160

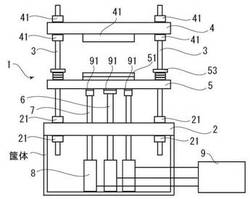

プレス装置

【課題】金型に係る加圧力の均一性がより高いプレス装置を提供する。

【解決手段】本発明に係るプレス装置は、支持台と、支持台に固定される複数の支持棒と、複数の支持棒に支持台と距離をおいて固定される上固定台と、支持台と上固定台の間に配置され、かつ、支持棒に拘束されつつ支持台と固定台の間を移動可能な可動台と、可動台の上固定台側に配置される可動側型圧縮板と、上固定台の可動台側に配置される固定側型圧縮板と、可動台の支持台側に接続されるメインロッドと、可動台の支持台側に接続され、かつ、メインロッドの接続位置を中心として対称に配置される複数のサブロッドと、メインロッド及び複数のサブロッドを上下させる駆動部と、を有する。

(もっと読む)

光学素子の製造装置および製造方法、並びに制御プログラム

【課題】光学素子の製造において、製造時間の短縮と、光学機能面の面精度の向上とを両立する。

【解決手段】成形型10,11の間に樹脂を挟んで光学素子を製造するにあたって、上記樹脂に成形型11を接触させた状態で、上記樹脂の温度がゲル化点に到達するまで硬化させる。その間、ロードセル16によって成形型11に作用する圧力を監視し、この圧力が負圧となったことが検出された時点で、上記成形型へ作用する圧力を所定の正圧まで増加させ、その後、上記正圧を維持するように成形型11の位置を制御しながら上記樹脂を硬化させる。

(もっと読む)

転写成形用金型及び微細構造体製造方法

【課題】スタンパのコスト低減の要請に応得ることができ、ナノサイズの微細構造体やアスペクト比の高い微細構造体の製造に好適に使用することができる転写成形金型を提供する。

【解決手段】本発明に係る転写成形用金型は、微細構造を有するスタンパに溶融樹脂を押圧又は塗布し、冷却固化させてその微細構造が転写成形された微細構造体を成形する転写成形用金型であって、前記スタンパと、そのスタンパと周囲に所定のスキマをもって該スタンパを金型本体に保持固定するスタンパ固定部材と、前記スキマを詰める充填部材と、を有する。

(もっと読む)

車両用内装材の製造方法

【課題】深絞り成形で成形された部位の薄肉化を抑制可能な車両用内装材の製造方法を得ることを目的とする。

【解決手段】温度制御手段62は、ドアトリム12を構成する基材30のうち、ドアアームレスト部26となる深絞り部30Bの加熱温度が、トリム本体部12Aとなる基材本体部30Aの加熱温度よりも低くなるように、各加熱器46A,46Bの加熱ブロックの加熱温度を制御する。更に、温度制御手段62は、基材本体部30Aのうち、深絞り部30Bと隣接する部位(以下、「隣接部位30AR」という)の加熱温度が、基材本体部30Aの他の部位の加熱温度(基準温度)よりも高くなるように、各加熱器46A,46Bの加熱ブロックの加熱温度を制御する。

(もっと読む)

繊維強化樹脂成形品、およびその製造方法

【課題】中空2を有するFRP1が中子3の引き抜きを容易に行うことができない形状であっても、コストアップすることなく中空2の形状を安定させて、表面品質を向上させるとともにマトリックス樹脂の注入圧を高めて成形サイクルを短縮する。

【解決手段】FRP1において、繊維強化樹脂部4の内側に中子3を残存させる。これにより、中子3を引き抜く必要がなくなるので、FRP1が中子3の引き抜きを容易に行うことができない形状であっても、FRP1を複数のパーツに分割する必要がなくなる。このため、設備コストやランニングコストを安価に抑えることができるので、コストアップすることなく中空2を有するFRP1を得ることができる。また、中子3を引き抜く必要がないので、中子3自身の剛性を高めたり、中空2に充填物を充填してRTM成形後に充填物を抜き出したりすることで、中空2の形状を安定させることができる。

(もっと読む)

金属/FRPパイプの製造方法及び金属/FRPパイプ、並びに、金属/FRPパイプの熱残留応力除去方法

【課題】熱硬化性樹脂が含浸されたFRPプリプレグが外周に装着されている芯棒を金属管の内部へ挿入し、FRPプリプレグが軟化するまで加熱して芯棒を膨張させ、FRPプリプレグの最外周を金属管の内周面に押し付け、更に加熱温度を上げてFRPプリプレグを硬化させ、FRPプリプレグの最外周を金属管の内周面に張り付けて一体化し、その後、常温まで冷却して芯棒を収縮させ、芯棒を金属管から抜き取る金属/FRPパイプの製造において、常温に戻した際に金属管からなる金属層に生じる引っ張りの熱残留応力が除去された金属/FRPパイプ及び、その製造方法、並びに、熱残留応力除去方法を提案する。

【解決手段】金属/FRPパイプの全体に対して、「金属層の降伏ひずみ(εY金属)+金属層の残留ひずみ(εT金属)」で求められる所定のひずみ値になるまで引っ張り荷重を加え、次いで、除荷する。

(もっと読む)

樹脂ピストンの成形方法及び樹脂ピストン

【課題】樹脂廃棄材料を低減させることができ、また、樹脂ピストンの外周面に対して円筒研磨等の追加工を不要にすることができる樹脂ピストンの成形方法を得る。

【解決手段】予熱した樹脂タブレット63を成形型21のキャビティ22に投入し、加熱しつつ圧縮成形する樹脂ピストンの成形方法であって、成形型21における加圧代分を加圧しキャビティ22内圧が所定圧に到達した時点で、キャビティ内圧をこの所定圧範囲に維持しつつ、成形型21から溢れ出す樹脂をピストン外周面を除く領域に設定した通路53から排出して、熱成形サイクル終了後に成形型21を開放する。

(もっと読む)

樹脂成形品

【課題】熱硬化性樹脂材のシートモールディングコンパウンド(SMC)を用いた成形品の厚肉部の、SMCの硬化時の硬化収縮や、硬化反応による発熱とその後の冷却による発熱とその後の冷却による熱収縮によって発生する内部クラックやヒケ、変形を抑制する。

【解決手段】成形品20の薄肉部位22にはSMCまたはLSMCのいずれかの成形部22aが、15mm以上の厚肉部位21の中央部にはBMC成形部21bを設けるとともに、BMC成形部21bを囲んでSMCまたはLSMCのいずれかの成形部21aを設ける。

(もっと読む)

樹脂成形品の製造方法およびこの方法により得られる樹脂成形品

【課題】光反射性の層を含む装飾部材とする樹脂成形品を一体的に圧縮成形する新たな製造方法を提供する。

【解決手段】後退面21を有する光透過性の樹脂層11と、少なくとも後退面21を覆うように形成された光反射性の樹脂層12とを備えた樹脂成形品13を、樹脂層1と樹脂層2との積層体である予備成形体3から圧縮成形する。具体的には、予備成形体3を成形型19内で加熱しながら成形型19の凸部18aによって樹脂層2側から樹脂層1側へと押圧することにより、樹脂層1,2の界面41を後退面21の位置へと移動させながら予備成形体3を樹脂成形品13へと圧縮成形する。このとき、樹脂層1を構成する樹脂αが樹脂層2を構成する樹脂βよりも高い流動性を有するように、両樹脂α,βを、樹脂αのガラス転移温度が樹脂βの同温度よりも低くなるように選択する。

(もっと読む)

複合材料製構造部材の成形方法

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とする。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

熱可塑性樹脂成形品の再成形方法

【課題】何らかの不良により一部に欠陥を有する熱可塑性樹脂の成形品を、極めて簡単な方法によって修復することができる熱可塑性樹脂成形品の再成形方法を提供すること。

【解決手段】熱可塑性樹脂成形品の再成形方法は、ゴム材料からなるゴム型2のキャビティ22内に、熱可塑性樹脂の再成形用成形体3における成形必要箇所31を配置する配置工程と、ゴム型2を介してキャビティ22内の成形必要箇所31に電磁波Xを照射し、この成形必要箇所31を加熱して溶融樹脂として溶融させる加熱工程と、キャビティ22内の溶融樹脂を冷却して、成形必要箇所31を再成形した熱可塑性樹脂成形品を得る冷却工程とを行うものである。

(もっと読む)

光学素子の製造方法

【課題】型のサイズを大きくすることなく成形品の面間偏心の発生を防止する。

【解決手段】下型42及び上型45が嵌挿されるスリーブ49内に支持されるように、下型42及び上型45の間に保持部材48を配置し、保持部材48に支持されるように、熱可塑性素材50を配置する配置工程(S1)と、配置工程後、下型42を上方移動させて、熱可塑性素材50を持ち上げる工程(S2)と、持ち上げられた熱可塑性素材50を、上型45に当接させて成形を開始する工程(S3)と、下型42のさらなる上方移動により保持部材48を持ち上げて、下型42の成形面の球心Pまたは面頂と保持部材48の回転中心とが一致するように熱可塑性素材50の成形を完了する成形完了工程(S4)とを有する。

(もっと読む)

翼構造の成形方法

【課題】組立コスト、部品点数、重量の削減が可能な翼構造の成形方法を提供する。

【解決手段】複数の中空構造物用プリプレグ成形体が、予め金属製中子型としての前縁型31、後中間型39上に成形された前縁用プリプレグ成形体25、後中間用プリプレグ成形体27と、予めシリコン製中子型としての前中間用シリコン製中子型35、後縁用シリコン製中子型51上に成形された後にこの前中間用シリコン製中子型35、後縁用シリコン製中子型51が脱型されるとともに前縁用プリプレグ成形体25、後中間用プリプレグ成形体27に隣り合うように配置された前中間用プリプレグ成形体26、後縁用プリプレグ成形体28とでされ、前中間用プリプレグ成形体26、後縁用プリプレグ成形体28にチューブバッグ85,86を挿入する工程と、翼構造の一体成形後に前縁型31、後中間型39を脱型する工程とを含む。

(もっと読む)

インプリント装置およびインプリント方法

【課題】基材フィルムの表面に転写された微細凹凸構造やモールドの表面の微細凹凸構造を傷つけることなく、微細凹凸構造の転写に関する各種試験や多品種・少量生産を効率よく簡易に行うことができるインプリント装置およびインプリント方法を提供する。

【解決手段】長尺の基材フィルム12の表面に、モールド30の表面に形成された微細凹凸構造を転写するインプリント装置10であって、基材フィルム移動手段20と、モールド30と、モールド30の表面に基材フィルム12を押し付ける加圧手段40と、剥離ロール50と、モールド30よりも基材フィルム12の移動方向上流側にて剥離ロール50を昇降させる剥離部材昇降手段と、モールド30よりも高い位置にて剥離ロール50を略水平移動させる剥離部材水平移動手段とを有する。

(もっと読む)

多色成形方法及び多色成形品

【課題】ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる多色成形方法及び多色成形品を提供すること。

【解決手段】多色成形方法は、ゴム材料からなるゴム型2のキャビティ22内に第1熱可塑性樹脂組成物6Aからなる樹脂粒子を配置する配置工程と、ゴム型2を介してキャビティ22内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、樹脂粒子を加熱して溶融させる加熱工程と、キャビティ22において残された未充填の空洞部分に、第1熱可塑性樹脂組成物6Aと組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物を冷却して二色成形品を得る冷却工程とを含む。

(もっと読む)

積層材の製造方法及び積層材

【課題】既存の落花生殻を利用したパーティクルボードは、JIS規格を満たすことができていない。そこで、本発明は、植物もしくは果実の殻などを利用して製造する成形品であって、より強度の高い成形品を提供することを目的とする。

【解決手段】植物もしくは果実の殻、又は、植物もしくは果実の種を粉砕してなる原材料と、樹脂系接着材料とを混合する第1工程と、前記混合物と繊維素材からなる強化材とを積層して加圧する第2工程と、を備える積層材の製造方法を提案する。これにより、従来に存在する、植物もしくは果実の殻等を利用して製造された積層材よりも、より強度の高い積層材を製造することが可能である。

(もっと読む)

ベルト部材の製造方法、及びベルト部材

【課題】金型面の熱転写により周方向の筋目を形成しつつ、筋目の不十分な領域を無くして、クリーニングブレードによるクリーニング性能を安定して高く発揮できるベルト部材を提供する。

【解決手段】熱可塑性樹脂材料を厚さ100μm、周長800mmの円筒状に連続押し出し成形してチューブ材を形成する。その後、研磨工程でチューブ材を一方向に一定速度にて回転させつつ、#2000のラッピングテープに摺擦させて外周面に周方向の筋目を形成する。その後、熱転写工程を行って、周方向の筋目に仕上げた金型面に、加熱状態でチューブ材の外周面を押し付けて周方向の筋目を熱転写する。

(もっと読む)

熱伝導性成形体及びその製造方法

【課題】熱伝導性成形体及びその製造方法において、簡単な組成で金属と同等以上の高い熱伝導率を持ちながら有機合成樹脂並みに軽く、低コストである素材を製造できること。

【解決手段】切断工程(a)において炭素繊維が所定長さの短繊維2Aに切断され、整列工程(b)において短繊維2Aがプレス金型10内に整列させられ、流入工程(c)において短繊維2Aが整列したプレス金型10内に液状エポキシ樹脂3Aが流入させられ、プレス工程(d)においてプレス金型10,12によって液状エポキシ樹脂3Aが整列した短繊維2Aとともに整列した方向と垂直な方向にプレスされ、短繊維の間及び単繊維の束である短繊維の中に入り込むとともに、圧縮されて液状エポキシ樹脂3Aの占める体積が必要最小限となる。その後、硬化工程(e)において液状エポキシ樹脂3Aが硬化することによって、全体に表面硬度と強度とが付与されて、熱伝導性成形体1Aが得られる。

(もっと読む)

プラスチック製眼鏡フロント枠の製造方法

【課題】 簡素な工程で製造時間を飛躍的に短縮でき、かつ、肉厚の補強部位を作出するができて材料歩留りにも優れ、しかも、褶曲模様を作出して装飾性を醸し出すこともできるプラスチック眼鏡フロントの製造方法を提供すること。

【解決手段】 サイド湾曲し帯熱状態のフロント基板Fを、仮枠プレス金型M2上に移送載置して挟圧プレスすることによって、曲面部を有する仮枠形状を成形し、冷却硬化せしめた後、リム部2の上下それぞれに余肉部21を成形しつゝ表層を切削除去し、この仮枠プレスおよび切削加工したフロント基板Fを再び加熱して表層を軟化させ、このフロント基板Fを仕上げプレス金型M3上に移送載置して挟圧プレスするとき、キャビティ内において前記リム部2の余肉部21の表層樹脂をブリッジ部1およびサイド部3方向にそれぞれ肉移動させて、厚肉部Tを成形して表面形状を整形するとともに、この表層を仕上げ切削加工する。

(もっと読む)

熱プレス成形装置および粘性体カートリッジ

【課題】基材が受ける接触面圧の分布を均一にすることができる熱プレス成形装置および粘性体カートリッジを提供すること。

【解決手段】基材mのプレスに伴い、枠体34が底板33側にスライド移動する。そして、この枠体34の移動に伴い、粘性体が転写手段35によって圧縮され、粘性体の内部に均等圧力が発生するので、粘性体によって転写手段35の各部を基材mに均等の力で押し付けることができる。従って、基材mに必要以上の温度や面圧を付加することなく、基材mが転写手段35から受ける接触面圧の分布を均一にすることができる。

(もっと読む)

1 - 20 / 160

[ Back to top ]