Fターム[4F205AA39]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 樹脂材料等(主成形材料) (3,919) | 硬化性樹脂 (1,743) | エポキシ樹脂 (442)

Fターム[4F205AA39]に分類される特許

1 - 20 / 442

内圧容器

安定化されたドライプリフォーム及び方法

【課題】複雑な三次元構造形状を有する複合プライをレイアップするのが難しく工具補助が必要で時間とコストがかさむ。工具補助が不要で作業量が縮小出来るシステム、方法を提案する。

【解決手段】プリフォームを形成する方法は、構造繊維及び樹脂を含む粘着力の高められた繊維状物質の層を提供するステップを含む。層はダイ断面形状を有する形成ダイセットに通される。熱可塑性樹脂は加熱される。層はダイ断面形状に形成される。ダイ断面形状を有するプリフォームが形成されるような方法で、熱可塑性樹脂は凝固する。

(もっと読む)

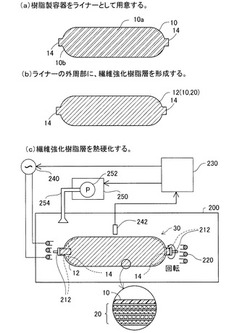

高圧ガスタンクの製造方法と製造装置

【課題】ライナー外周に形成した繊維強化樹脂層の高Vf化を抑制可能な新たなタンク製造手法を提供する。

【解決手段】中空のライナー10の外周にFW法にて樹脂含浸カーボン繊維Wを巻回して繊維強化樹脂層20を形成し、中間生成品タンク12を得る。次いで、この中間生成品タンク12を回転させつつ誘導加熱コイル220により誘導加熱する際には、熱硬化炉200の炉内を陽圧装置250により加圧環境とする。

(もっと読む)

高圧ガスタンク、及び高圧ガスタンクの製造方法

【課題】繊維強化層を構成するフープ層において巻きの乱れが生じておらず、高い耐圧強度を有する高圧ガスタンクを提供する。

【解決手段】この高圧ガスタンク1は、繊維強化層3が、少なくともその一部において、タンクライナ2の中心軸に対し略垂直な面に沿ってカーボン繊維7が巻き付けられてなるフープ層3aを有しており、フープ層3aをタンクライナ2の中心軸に対して垂直な面で見た場合において、その面に現れるカーボン繊維7の断面形状の周方向に沿った長さが、カーボン繊維7の直径の20倍以上である。

(もっと読む)

熱硬化装置、および、熱硬化方法

【課題】導電性繊維と熱硬化性樹脂とを含む繊維強化プラスチック層を有する圧力容器における熱硬化性樹脂を、電磁誘導加熱によって熱硬化する際に、繊維強化プラスチック層の内層側から外層側への熱硬化性樹脂の染み出しを抑制する。

【解決手段】比較的遅い昇温速度で、熱硬化性樹脂の最低粘度を比較的高く維持して、熱硬化性樹脂の熱硬化を行い、その後、比較的速い昇温速度で、急速に熱硬化性樹脂の熱硬化を行う。

(もっと読む)

高圧ガスタンクの製造方法と製造装置

【課題】ライナー外周に形成した繊維強化樹脂層の高Vfの抑制に有益な新たなタンク製造手法を提供する。

【解決手段】FW装置100は、ライナー10に樹脂含浸カーボン繊維Wを巻回するに当たり、繊維巻回の際の巻回張力を、後工程での熱硬化を図るための熱硬化炉200が設定する加熱状況(昇温速度)に対応する巻回張力に調整する。この巻回張力調整は、昇温速度が大きいほど小さくなるように張力調整部142にてなされる。これにより、ライナー10の外周には、張力調整部142にて調整された巻回張力で樹脂含浸カーボン繊維Wが巻回されて繊維強化樹脂層20が形成され、中間生成品タンク12が得られる。こうして得られた中間生成品タンク12は、熱硬化炉200が設定済みの加熱状況(昇温速度)で加熱を受けて熱硬化し、冷却養生を経て高圧水素タンク30が得られる。

(もっと読む)

透明複合基板の製造方法、透明複合基板および表示素子基板

【課題】異物の発生や付着の少ない透明複合基板およびかかる透明複合基板を効率よく製造し得る製造方法、および前記透明複合基板を備えた信頼性の高い表示素子基板を提供すること。

【解決手段】本発明の透明複合基板の製造方法は、ガラスクロス2と、ガラスクロス2に含浸した樹脂材料3と、を有する透明複合基板1の製造方法であって、ガラスクロス2に樹脂ワニス30を含浸させ、含浸体101を得る工程と、含浸体101の両面にシート状の支持部材71を重ねた後、含浸体101の外縁部12を除く部分(中央部13)に紫外線を照射して未硬化の樹脂ワニス30を硬化させ、仮硬化体102を得る工程と、仮硬化体102を支持部材71から剥離する工程と、仮硬化体102の外縁部に紫外線を照射して未硬化の樹脂ワニス30を硬化させ、本硬化体(透明複合基板)を得る工程と、を有する。

(もっと読む)

圧力容器

【課題】胴部における繊維強化樹脂層を破断しにくくして、圧力容器の耐久性を高める。

【解決手段】圧力容器1は、樹脂成形品からなる内殻3と、内殻3の外周側を覆うFRPからなる補強層となる外殻5とを備える。外殻5は、繊維強化材を内殻3の胴部D及び鏡板部E,Fにらせん状に巻き付けるヘリカル層11と、繊維強化材を内殻3の胴部Dに円周方向に巻き付けるフープ層13とを備える。その際、ガス充填時での軸方向に発生する圧力容器1の軸方向発生ひずみを、この軸方向発生ひずみによってフープ層13の繊維強化材が繊維直角方向に破断するときの圧力容器1の破断ひずみより小さくする。

(もっと読む)

複合材料の製造装置および製造方法

【課題】プリプレグを積層させる面が湾曲している長尺な型を用いてプリプレグを積層する場合でも、プリプレグを蛇行することなく積層でき、かつプリプレグ層間のエアが十分に抜出された複合材料を製造できる装置および方法の提供。

【解決手段】型Mの一端から他端へ移動しながらプリプレグ11を型Mに供給する供給機構20と、供給機構20に連動して型Mの一端から他端へ移動しながらプリプレグ11層間のエアを抜出すエア抜き機構30を具備し、供給機構20はプリプレグ11と離型紙12の積層物10を巻き出すプリプレグ巻き出し手段21、離型紙12を巻き取る離型紙巻き取り手段22、プリプレグ11を位置補正する位置補正手段23を備え、エア抜き機構30は幅方向におけるプリプレグ11の中央部を両端部よりも先に型Mに押し付けるように配置された円柱状の押さえ手段31,31を2つ以上備える複合材料の製造装置1。

(もっと読む)

繊維強化複合材料

【課題】スキン−ウェブ構造のような複雑な形状の場合でも、特殊な製造方法を行わずに、擬似等方性の積層繊維束層を強化繊維として反りを低減することができる繊維強化複合材料を提供する。

【解決手段】繊維強化複合材料11は、強化繊維からなる繊維束層が複数積層されてなる積層繊維束層の状態でマトリックス中に複合化されている。そして、中立面16を挟んで片側における繊維配向角度が+θの繊維束層である+θ層の数と、繊維配向角度が−θの繊維束層である−θ層の数とが同じであり、繊維束層の積層順は基準面に対して逆対称とし、かつ+θ層と−θ層との間に配置される他の繊維束層の数が同じである。

(もっと読む)

基板収納カセット用繊維強化樹脂製サポートバーの製造方法

【課題】軽量かつ高い曲げ剛性を備えた繊維強化樹脂製サポートバーを早いサイクルで安価に製造する基板収納カセット用繊維強化樹脂製サポートバーの製造方法を提供することである。

【解決手段】断面角形状の長尺状の芯材2に繊維強化樹脂製のプリプレグ3を複数層巻きつけて内筒体4を形成する内筒体形成工程と、前記内筒体4の側面に、該内筒体4の軸方向に沿って、繊維強化樹脂製のプリプレグ3からなる補強層5を積層して予備成形体6を形成する積層工程と、前記予備成形体6の外層にラッピングテープ7を巻きつけるラッピング工程と、前記ラッピングされた予備成形体6を加熱する加熱硬化工程と、により、基板収納カセット用繊維強化樹脂製サポートバーを製造する。

(もっと読む)

高圧ガスタンク、及び高圧ガスタンクの製造方法

【課題】タンクライナを透過したガスに起因するガス放出音を抑制することが可能な高圧ガスタンクを提供する。

【解決手段】この高圧ガスタンク1は、タンクライナ2の外周に、熱硬化性樹脂を含浸させた繊維を巻きつけることにより繊維強化樹脂層3を形成してなるものであり、繊維強化樹脂層3は、タンクライナ2側に形成された内側層3aと、その外周に形成された外側層3bとを有し、内側層3aは緻密な層として形成する一方で、外側層3bは、内側層3aよりも多数の空隙を内在させたことにより、密度の低い層として形成されている。

(もっと読む)

複合材料の製造装置および製造方法

【課題】プリプレグを積層させる面が湾曲している長尺な型を用いてプリプレグを積層する場合でも、プリプレグを蛇行することなく積層でき、かつプリプレグ層間のエアが十分に抜出された複合材料を製造できる装置および方法の提供。

【解決手段】型Mの一端から他端へ移動しながらプリプレグ11を型Mに供給する供給機構20と、供給機構20に連動して型Mの一端から他端へ移動しながらプリプレグ11層間のエアを抜出すエア抜き機構30を具備し、供給機構20はプリプレグ11と離型紙12の積層物10を巻き出すプリプレグ巻き出し手段21、離型紙12を巻き取る離型紙巻き取り手段22、プリプレグ11を位置補正する位置補正手段23を備え、エア抜き機構30は横並びに隣接して配列した複数の円板からなる、円柱状かつエア抜き機構30の移動方向Fに湾曲した押さえ手段31を備える複合材料の製造装置1。

(もっと読む)

強化繊維基材、プリフォーム、繊維強化複合材料及び強化繊維基材の製造方法並びに繊維強化複合材料の製造方法

【課題】強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らす。

【解決手段】繊維強化複合材料の強化材となるプリフォーム17は、繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により膜状に被覆されている強化繊維基材11からなる。前記樹脂組成物は50%以上がフェノキシ樹脂からなる。

(もっと読む)

繊維強化樹脂シートの製造装置及びその製造方法

【課題】マトリクス樹脂を強化繊維基材に良好に含浸することができる繊維強化樹脂シートの製造方法及びその製造装置を提供する。

【解決手段】一対の押圧部材の間に、強化繊維が一方向に引き揃えられた強化繊維基材Fと、流動可能な状態のマトリクス樹脂Pとを供給し、一対の押圧部材11、12で、強化繊維基材Fとマトリクス樹脂Pとを押圧することにより、強化繊維基材Fにマトリクス樹脂Mを含浸させる繊維強化樹脂シートの製造方法である。一対の押圧部材11、12のうち少なくとも一方の押圧部材11として、表面に複数の突起11aが形成された押圧部材を用い、一対の押圧部材11、12の間において、強化繊維基材Fを押圧することにより、複数の突起11aで強化繊維をほぐしながら、マトリクス樹脂Pを強化繊維基材Fに含浸させる。

(もっと読む)

多孔質型を用いた複合材の成形方法および装置

【課題】剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する。

【解決手段】成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる。

(もっと読む)

FRP構造体の製造方法及び製造装置

【課題】製造時間の大幅な短縮を可能にするとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供する。

【解決手段】VARTM成形法によるFRP構造体の製造方法であって、被成形体2の成形範囲全体に複数の脱気部9と複数の樹脂供給部10とを所定間隔で交互に略平行に配置し、複数の脱気部9より同時に脱気することにより、複数の樹脂供給部10より同時に樹脂を供給して樹脂含浸を一気に進行させて成形する。

(もっと読む)

ケース、ケースの製造方法、及び成形型ユニット

【課題】フランジ9,13にしわや繊維の蛇行の発生を抑えて、ファンケース1全体の強度及び剛性を十分に高めること。

【解決手段】ケース本体7の内部からフロントフランジ9の内部及びリアフランジ13の内部にかけて、強化繊維からなる織物17を含む複数の織物層19を有し、ケース本体7の内部のみに、複数の織物層19の他に、傾斜角(β)±0〜10度の強化繊維からなるロービング25を含む複数のロービング層27を有していること。

(もっと読む)

ガスタンクの製造方法及び熱硬化装置

【課題】誘導加熱を用いた繊維強化樹脂層の熱硬化を、コストを抑えて適切に行うことができる。

【解決手段】ガスタンクの製造方法は、熱硬化性樹脂が含浸された繊維を内容器20の外周に巻回して内容器20の外周に繊維強化樹脂層21を形成する第1の工程と、繊維強化樹脂層21を熱硬化する第2の工程と、を有している。繊維強化樹脂層21は、繊維が内容器20の軸周りに巻かれるフープ巻き層21aを少なくとも有している。第2の工程では、内容器20の軸周りの繊維強化樹脂層21の外周に誘導加熱コイル40を配置し、当該誘導加熱コイル40を繊維強化樹脂層21の表面に沿って内容器20の軸方向に移動させて、繊維強化樹脂層21を誘導加熱する。

(もっと読む)

ドライプリフォーム、複合材料からなる環状構造体、及びその製造方法

【課題】高強度且つ軽量で、形成が容易であり、且つ、設計の自由度の高い環状ドライプリフォーム及びこれを用いた複合材料からなる環状構造体を提供する。

【解決手段】マンドレル20の外周に捲回され、マンドレル20の環方向(0°方向)と交差する方向(+θ方向)と平行に引き揃えられ、マンドレル20の環方向で少なくとも一周は継ぎ目なく連続した強化繊維からなる第1の強化繊維層11を設ける。

(もっと読む)

1 - 20 / 442

[ Back to top ]