Fターム[4F205AA44]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 樹脂材料等(主成形材料) (3,919) | 硬化性樹脂 (1,743) | エネルギー線硬化性樹脂(光、紫外線、電子線硬化) (35)

Fターム[4F205AA44]に分類される特許

1 - 20 / 35

透明複合基板の製造方法、透明複合基板および表示素子基板

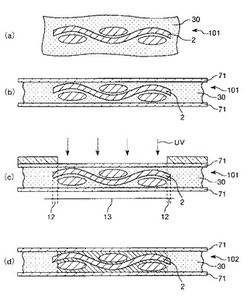

【課題】異物の発生や付着の少ない透明複合基板およびかかる透明複合基板を効率よく製造し得る製造方法、および前記透明複合基板を備えた信頼性の高い表示素子基板を提供すること。

【解決手段】本発明の透明複合基板の製造方法は、ガラスクロス2と、ガラスクロス2に含浸した樹脂材料3と、を有する透明複合基板1の製造方法であって、ガラスクロス2に樹脂ワニス30を含浸させ、含浸体101を得る工程と、含浸体101の両面にシート状の支持部材71を重ねた後、含浸体101の外縁部12を除く部分(中央部13)に紫外線を照射して未硬化の樹脂ワニス30を硬化させ、仮硬化体102を得る工程と、仮硬化体102を支持部材71から剥離する工程と、仮硬化体102の外縁部に紫外線を照射して未硬化の樹脂ワニス30を硬化させ、本硬化体(透明複合基板)を得る工程と、を有する。

(もっと読む)

高密着性透明フィルムの製造方法

【課題】表面に機能層を設ける際に使用する高密着性透明フィルムを、簡易な製造プロセスにて、品質均一性が優れ、低製造コスト、高製品歩留まりで製造する。

【解決手段】光硬化性を有するかご型シルセスキオキサン樹脂を含有する光硬化性樹脂組成物を、透明ベースフィルム上に一定厚さにて流延し、その上に透明カバーフィルムを圧着した後、紫外線を照射し、光硬化性樹脂組成物を硬化反応率75〜90%の範囲に硬化後、透明ベースフィルム及び透明カバーフィルムを剥離除去することにより高密着性透明フィルムを製造する。

(もっと読む)

シート状有機基材の製造方法

【課題】 全体としてある物性を有するとともに、前記物性とは異なる物性(特に、相反する物性)を有する部位が部分的に且つ一体的に形成されているシート状有機基材を効率よく製造する。

【解決手段】 下記の工程を具備することを特徴とするシート状有機基材の製造方法。

工程A:支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体、前記ポリマー(a)を含む溶液若しくは分散液、又は前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する工程

工程B:前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する工程、

工程C:構造部(B)形成用材料を所定部位に配したポリマー母材形成用材料層に対して、反応、溶媒の乾燥除去処理、及び溶融・冷却処理から選択された少なくとも1つの処理を施す。

(もっと読む)

繊維強化プラスチック成形品およびその製造方法

【課題】

少なくともガラス繊維を含む繊維強化プラスチック成形品の機械加工による切断面を、塗料などにより塗装することなく平滑性を持たせて乱反射光線を防ぎ、マトリックス樹脂に含ませた顔料とほぼ同一の樹脂色を切断面で得ることができる繊維強化プラスチック成形品ならびにその製造方法を提供すること。

【解決手段】

マトリックス樹脂に顔料を含む繊維強化プラスチック成形品であって、成形品の機械加工による切断面を研磨加工すること、もしくは透光性を有する樹脂を塗布することにより算術平均粗さ(Ra)が0.3μm以下であることを特徴とする繊維強化プラスチック成形品ならびにその製造方法。

(もっと読む)

ハードコートフィルム及びその製造方法

【課題】ハードコートの密着力を向上したハードコートフィルムを従来よりも効率よく製造する。

【解決手段】第1ドープ41が第2ドープ42の上に重なる流延膜46が形成されるように、第1ドープ41と第2ドープ42とを共流延する。第1ドープ41は第1セルロースアシレートと硬化性化合物と硬化剤とを含む。第1ドープ41での硬化性化合物の濃度は7質量%以上28質量%以下の範囲とする。第2ドープ42は第2セルロースアシレートを含む。流延膜46を剥ぎ取って湿潤フィルム47とし、乾燥して乾燥フィルム51にする。硬化装置55で乾燥フィルム51に紫外線を照射して硬化させる。得られるハードコートフィルム10は、ハードコートとフィルムベースと混在層とを備える。ハードコート及び混在層の厚みの和は全厚みの10%以上である。

(もっと読む)

管状物の製造方法

【課題】駆動ローラーを含む複数のローラーに巻き回し、長時間回動搬送しても両側端部の割れ、亀裂、破損等が発生しない管状物を安価で製造する管状物の製造方法の提供。

【解決手段】回転する円柱状の芯金の周面に、相対的に移動するノズルより樹脂層形成用塗布液を流出して塗布し樹脂層形成用塗膜を形成し、前記樹脂層形成用塗膜の硬化処理を行い樹脂層を形成した後、前記芯金を抜き取り管状物を製造する管状物の製造方法において、前記樹脂層の幅方向の両端部に、前記樹脂層形成用塗布液により補強部を形成することを特徴とする管状物の製造方法。

(もっと読む)

中空成形品の製造方法及び装置

【課題】均一な厚さの極めて薄い中空成形品を容易に効率的に安定して製造することができる中空成形品の製造方法及び装置を提供すること。

【解決手段】二つ以上に分割が可能な金型の内部に、該金型の口部から挿入した噴霧治具から、前記金型に対し電位差を有する液状の樹脂を噴霧して樹脂層を形成する噴霧ステップ、前記樹脂層を固化する固化ステップ、前記噴霧治具に対し前記金型を開き、固化した前記樹脂層を前記噴霧治具に保持したまま前記金型から離型する離型ステップ、及び、前記噴霧治具に保持された樹脂層を前記噴霧治具から取り外す取り外しステップからなることを特徴とする中空成形品の製造方法。

(もっと読む)

複合容器の製造方法、及び、複合容器

【課題】FW成形中に繊維層を硬化させながら巻付けることができ、FW成形後に加熱炉で硬化させることが不要な複合容器の製造方法を提供する。

【解決手段】 容器を形作るライナー5に光硬化性の樹脂が予め含浸されたトウプリプレグ11をFW法により巻付けて繊維層を形成する。そして、ライナー5へのトウプリプレグ11の巻付け中にライナー5外部から光照射部7から光を照射することで、ライナー5に巻付けられたトウプリプレグ11の樹脂をライナー5の表面に近い側から離れる側に向けて徐々に硬化させる。

(もっと読む)

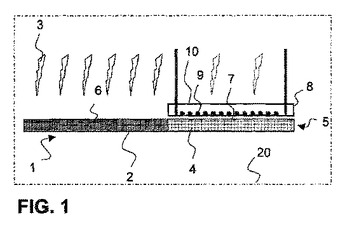

成形用スタンパー、反射防止フィルムの製造方法及び反射防止フィルム

【課題】賦形型が樹脂で目詰まりせず、影も観察されず、且つ泡の巻き込みもない反射防止フィルムの製造に使用する成形用スタンパーを提供する。また、その成形用スタンパーを用いた反射防止フィルムの製造方法を提供する。

【解決手段】可視光領域の波長より小さい周期からなる突起を有し且つその突起の高さが150nm〜450nmの反射防止層を形成するための賦形型23が形成された賦形領域R1と、その賦形型23が形成されていない非賦形領域R2とを有する四辺形のスタンパーであって、非賦形領域R2が、四辺形の一辺に沿って所定の幅L3で設けられ、賦形領域R1に引き延ばす硬化性樹脂14を載せるために用いられる成形用スタンパー2により上記課題を解決する。さらに、この成形用スタンパー2を用いて反射防止フィルム10を製造する。

(もっと読む)

成形体製造方法

【課題】光重合性組成物層とフォトマスクが衝突することがない成形体の製造方法を提供すること。

【解決手段】本発明の成形体の製造方法は、2官能以上の多官能モノマー等と光重合開始剤とを含有する光重合性組成物1をスピンコータにより平滑基板2に塗布するステップと、組成物が塗布された面の上方に、該面の周縁部のみ不透光性部位を有する遮光板6を設置するステップと、周縁部以外に塗布された組成物に残存二重結合基量が40%〜70%となるように光を照射するステップと、基板を回転させ周縁部に塗布された組成物の厚みを周縁部以外に塗布された組成物の厚み以下に薄くするステップと、平行光を照射し組成物を重合硬化させマトリックスと一方向に配向されマトリックスの厚さに直交する面内で二次元配列された多数の柱状構造体とを備えた成形体を得るステップ、を備えている。

(もっと読む)

ウェハレベルレンズアレイの製造方法、ウェハレベルレンズアレイ、レンズモジュール及び撮像ユニット

【課題】基板部とレンズ部とが一体のウェハレベルレンズアレイを成形する際に、成形される基板部やレンズ部にエアが混入することを防止できるウェハレベルレンズアレイの製造方法、ウェハレベルレンズアレイ、レンズモジュール及び撮像ユニットを提供する。

【解決手段】基板部と、該基板部に配列された複数のレンズ部とを有するウェハレベルレンズアレイを転写型により一体に成形するウェハレベルレンズアレイの製造方法であって、転写型は、その表面に少なくとも複数のレンズ部に対応する複数の凹部を有し、複数の凹部それぞれに該凹部の容量より多い量の樹脂を供給し、その状態で成形を行うことにより凹部より溢れた樹脂を一体とすることで前記基板部とする。

(もっと読む)

硬化樹脂層の製造方法

【課題】転写後の表面に防汚処理層を付与することの出来る硬化樹脂層の製造方法を提供する。

【解決手段】離型基材上に、含フッ素化合物を含む硬化性樹脂組成物を塗工し、次いで、硬化または部分硬化させた後に該離型基材と硬化樹脂層を剥離して、あるいは該離型基材と硬化樹脂層を剥離した後に硬化性樹脂組成物を硬化または部分硬化して、硬化樹脂層を製造する方法において、離型基材の表面部分が含フッ素化合物を含有しているところの上記方法。

(もっと読む)

繊維強化樹脂管継手の製造方法

【課題】下地処理を施すことなく繊維強化樹脂管継手の外周面の塗装の剥がれを可及的に防止する。

【解決手段】光重合開始剤を含む重合性樹脂組成物を含浸させた強化繊維束を型に巻き付けるとともに、巻き取った強化繊維束に光を照射して強化繊維束に含浸された重合性樹脂組成物を硬化させ、繊維強化樹脂管継手1を成形する。次いで、繊維強化樹脂管継手1を脱型した後、繊維強化樹脂管継手1の外周面を僅かに研磨し、あるいは、僅かな凹凸を形成することにより、繊維強化樹脂管継手1の外周面を粗面加工する。そして、粗面加工された繊維強化樹脂管継手1の外周面を下水管などの本管と同色に塗装する。

(もっと読む)

複合フィルムおよびその製造方法

【課題】熱伝導性フィラーとマトリックス樹脂との複合材料において、熱伝導性フィラーを高充填しなくても、厚さ方向において高い熱伝導性を有し得る複合材料を提供する。

【解決手段】光硬化性樹脂と当該樹脂内に分散する誘電体フィラーとを含む分散液を、ノズルから吐出して移動する支持体に塗布する工程、および前記光硬化性樹脂を硬化させる工程を含む複合フィルムの製造方法であって、前記分散液をノズルから吐出する際に、ノズル内の分散液を挟むようにして支持体の移動方向の上流側と下流側に設けられた2つの電極により、電界を印加する方法によって複合フィルムを製造する。

(もっと読む)

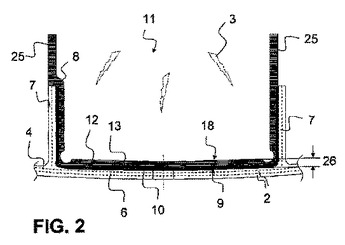

マイクロ波を使用して繊維強化複合材料からなる構造部分を製造する方法及び成形用具

繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する方法が開示されて、前記方法は、a)重合可能な繊維強化複合材料(4)からなる前記少なくとも一層(2)をある形状(5)に整えて、前記形状(5)は基部面(6)及び複数の盛り上がった部分(7)を有し、b)少なくとも一つの前記盛り上がった部分(7)と接触させるように少なくとも一つの成形用具(8)を位置決めして、前記成形用具(8)は、前記少なくとも一つの盛り上がった部分(8)に対する少なくとも一つの接触面(9)がマイクロ波感受性材料(10)からなり、c)前記少なくとも一つの成形用具(8)をマイクロ波(3)で照射することにより少なくとも一つの前記盛り上がった部分(7)を重合させることを少なくとも含む。前記成形用具は三次元の型(11)を有し、前記成形用具(8)は前記部分(1)に対する接触面(9)を有し、少なくとも前記接触面(9)はマイクロ波感受性材料(10)からなる。  (もっと読む)

(もっと読む)

マイクロ波重合を使用して繊維強化複合材料からなる構造部分を製造する方法

マイクロ波(3)を吸収する繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する本発明による方法であって、前記方法は、a)前記少なくとも一層(2)をある形状(5)に整えて、b)前記少なくとも一層(2)の第一表面部分(6)をマイクロ波(3)で処理して、前記少なくとも一層(2)の温度を制限する手段は少なくとも一つの隣り合う第二表面部分(7)と少なくとも一時的に相互作用することを少なくとも含む。前記方法では、特に、a)及びb)が複数の部分(1、11)に対して実施され、前記部分(1、11)は少なくとも下記により更に処理され、c)各第二表面部分(7)の少なくとも一部が少なくとも一つの重なる領域(12)を作るように、複数の部分(1、11)が互いに対して位置決めされ、d)前記少なくとも一つの重なる領域(12)をマイクロ波(3)で処理する。  (もっと読む)

(もっと読む)

車両用ボディシェル構造及びその製造方法

本発明は、車両用ボディシェル構造の製造方法に関し、硬化可能なマトリクス材料を入れ込まれた平坦な布製の支持エレメントが準備され、この支持エレメントは、強化/成形エレメントの対応する位置決め後に、少なくとも1つのシェル中子の周囲に成形され、続いてマトリクス材料が硬化される。少なくとも1つのシェル中子を取り除くと、溶接接合の一体型ボディシェル構造ができる。本発明は、さらに、本方法によって製造されたボディシェル構造に関する。 (もっと読む)

樹状π共役系高分子からなるハニカム構造体、及びその製造方法

【課題】ポリ(パラフェニレンビニレン)のようなπ共役系高分子にBreath Figure法(BF法)を適用し、ハニカム構造体を得るにあたり、他のモノマー単位との共重合体化や側鎖の導入による誘導体化などの化学的修飾をすることのない、新たなアプローチを提供する。

【解決手段】本発明は、樹状π共役系高分子からなるハニカム構造体及びその製造方法に関する。樹状構造を有するπ共役系高分子に採用することにより、BF法を適用しπ共役系高分子からなるハニカム構造体を得ることができた。本発明はまた、樹状芳香族π共役系高分子、特に樹状ポリ(フェニレンビニレン)からなるハニカム構造体を光硬化又は熱処理することにより得られる、ハニカム構造を有する硬化物又は炭素質材料に関する。

(もっと読む)

力の伝達及び応力を最適化した繊維配向をもつ繊維複合中空体の製造方法

繊維複合中空体、特に中空の車両用繊維複合部品の製造方法であり、

a)後に空洞部となる消失型へエンドレス強化繊維を取り付け固定する工程、ここで、製造するべき繊維複合中空体に対して繊維材料は、力の伝達及び応力を最適化した状態に構成されている、工程、

b)硬化性樹脂によって強化繊維を含浸する工程、

c)繊維複合部品の形成において適用された樹脂を硬化する工程、

d)前記繊維複合中空体の形成において前記消失型を溶解、溶融又は除去する工程、

という工程段階を含み、

複雑な形状の消失型が使用され、前記繊維は、表面輪郭が完全に反映された状態で前記消失型の表面に密着して取り付けられることを特徴とする。

(もっと読む)

厚膜製造装置及び厚膜製造方法

【課題】均一な厚膜を容易に形成できる厚膜製造装置及び厚膜製造方法を提供する。

【解決手段】型1、ノズル2、ローラ4、剥離ローラ5及び搬送ローラ6を有する。型1は、厚膜3Aの外形を規定するキャビティ1aと、キャビティ1aから溢れた樹脂3を回収する溝1bを有する。樹脂3を供給するノズル2を、キャビティ1aの上方を水平移動可能に設ける。ローラ4を、キャビティ1a内の樹脂3の表面に接して水平移動可能に設ける。ローラ4の内部に、紫外線照射装置4cを設ける。剥離ローラ5及び搬送ローラ6を、紫外線UVにより樹脂3が硬化した厚膜3Aを付着して回転可能に設ける。

(もっと読む)

1 - 20 / 35

[ Back to top ]