Fターム[4F205AD03]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (1,461) | 材料 (336) | 無機物質 (237) | 金属 (155)

Fターム[4F205AD03]に分類される特許

61 - 80 / 155

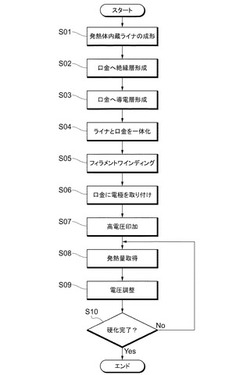

車両搭載用高圧タンクの製造方法

【課題】繊維強化プラスチック材料の硬化完了までの時間を短縮可能な車両搭載用高圧タンクの製造方法を提供すること。

【解決手段】この製造方法は、抵抗発熱体が設けられたライナを準備する工程(ステップS01〜S04)と、ライナの周囲に繊維強化プラスチック材料を巻きつける工程(ステップS05)と、繊維強化プラスチック材料を硬化させて繊維強化プラスチック層と成す工程(ステップS06〜S10)と、を含み、繊維強化プラスチック材料を硬化させる過程において、抵抗発熱体を発熱させるものである。

(もっと読む)

フレキシブル金属箔積層体及びその製造方法

本発明は、フレキシブル金属箔積層体及びその製造方法に関し、具体的には、ポリイミド樹脂に変換可能なポリイミド前駆体樹脂を金属箔上に複数回塗布して乾燥した後、赤外線熱処理によってポリイミド樹脂に変換したフレキシブル金属箔積層体に関するものであって、金属箔と直接接するポリイミド樹脂層のガラス転移温度が300℃以上であり、ポリイミド樹脂層の全体線熱膨張係数が20ppm/K以下であることを特徴とする。これにより、エッチング前後の反り(curl)が発生せず、熱処理による寸法変化が少なく、金属箔との接着力及びイミド化終了後の外観が良好であるフレキシブルプリント回路基板用のフレキシブル金属箔積層体が提供される。 (もっと読む)

タンクおよびその製造方法

【課題】フープ層に生じうる段差に起因してヘリカル層が損傷するという事態を抑制する。

【解決手段】タンクのFRP層が、ライナ20の外周に繊維束70が巻回されて形成されるヘリカル層と、段差抑制部材を含むフープ層とから形成されている。段差抑制部材は例えばシート繊維71であり、この場合、FRP層は、ライナ20の外周に繊維束70が巻回されて形成されるヘリカル層と、該ヘリカル層とともに積層されたシート繊維71からなるフープ層とから形成されている。シート繊維71からなるフープ層が、ヘリカル層の少なくとも一つに対して内層側と外層側とに設けられて当該ヘリカル層を挟んでいることが好ましい。

(もっと読む)

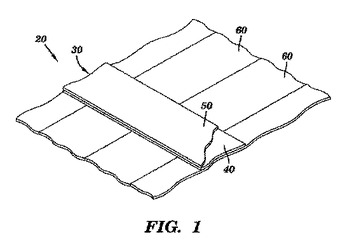

落雷保護を有する構造物の形成方法

落雷保護を有する構造物(20,120,220)を形成する方法であって:

少なくとも1つの構造層(60,160,260)を付与する工程;

少なくとも1つの補強層(40,140,240)に配置された少なくとも1つの落雷保護ストリップ(50,150,250)を得る工程;

前記少なくとも1つの補強層(40,140,240)に配置された前記1つの落雷保護ストリップ(50,150,250)を、前記少なくとも1つの構造層(60,160,260)へ付与する工程;そして

前記少なくとも1つの構造層と、落雷保護ストリップと、補強層とから構造物を形成する工程;

を含む、前記方法。少なくとも1つの落雷保護ストリップは、第1材料を含み、そして、少なくとも1つの補強層は、前記第1材料とは異なる材料の第2材料を含む。或る実施態様において、前記方法は、ファイバープレイスメント装置と、テープ敷設装置と、同様の自動製造装置との少なくとも1つを使用して、落雷保護を有する複合構造物を自動的に形成する。  (もっと読む)

(もっと読む)

繊維強化複合材及び繊維強化複合材の締結構造

【課題】繊維強化複合材の締結部を改質することによるクリープ変形の抑制を目的とする。

【解決手段】繊維強化複合材1は熱硬化性樹脂であるマトリックス2と層状に配置された炭素繊維である強化繊維3で形成されている。繊維強化複合材1は他の部材である金属材8と締結されている。繊維強化複合材1に形成された締結用の貫通孔4に締結部材であるボルト10が挿入され、金属材8の側からナット11を締め付けることにより、繊維強化複合材1が金属材8と固定されている。繊維強化複合材1とボルト10が圧接する領域に被膜層6が形成されている。被膜層6はマトリックス2より硬い材料である鉄5で構成されている。被膜層6によりマトリックス2の流動を抑制することができる。また、ボルト10を締結した際の応力は被膜層6が受けるため、前記応力を直接マトリックス2が受ける場合に比べ、繊維強化複合材1のクリープ変形を抑制することができる。

(もっと読む)

ガスタンク及びガスタンクの製造方法

【課題】ガスタンクを重量化することなく、ガスタンクの強度を確保する。

【解決手段】高圧ガスタンク2は、円筒状の胴部2aと、胴部2aの両側に接続され先端側が縮径するドーム部2bを有し、外周面に複数層からなるFRP層21が形成されている。胴部2aとドーム部2bとの境界部Rには、FRP層21を貫通するピン30が設けられている。ピン30は、境界部RのFRP層21の表面を覆う弾性体の台座31に固定されている。

(もっと読む)

複合容器の製造方法

【課題】所望の形状および強度を有する複合容器の製造方法及び複合容器の製造装置を提供する。

【解決手段】トウプリプレグ20の樹脂を、トウプリプレグ20がライナ5に巻装される前に加熱装置6によって加熱して、樹脂の粘度を加熱前の粘度よりも低下させておく。その後、トウプリプレグ20をライナに巻装しながらトウプリプレグ20の樹脂を冷却して、低下した樹脂の粘度を再び高める。

(もっと読む)

繊維強化プラスチック構造体およびその接続方法

【課題】引き抜き荷重に対して高い強度を有する繊維強化プラスチック構造体および繊維強化プラスチック構造体の接続方法を提供する。

【解決手段】繊維強化プラスチックにより形成される外皮部材2と、外皮部材2の内部に配置され、かつ外部の対象物を接続するために外皮部材2の外部から内部へ延設される接続部材5と連結されるインサート部材4と、を有する繊維強化プラスチック構造体1である。インサート部材4は、外皮部材2と離隔して形成されて接続部材5が連結される離隔面8と、接続部材5から離れて形成されて外皮部材2と接する接触部9と、を有している。

(もっと読む)

FRPタンクの製造装置及び製造方法

【課題】熱硬化工程においてFRPタンク表面に気泡が発生することを抑制するFRPタンクの製造装置及び製造方法を提供する

【解決手段】FRPタンク製造装置は、ライナの外周に樹脂を含浸した繊維を複数層巻回する巻回手段と、この繊維の巻回の際の巻回張力を設定する張力設定手段とを備える。この張力設定手段は、巻回張力を、前記繊維の層数の増加とともに減少させていき、前記繊維の最外層の特定部分の巻回において再び増加させるようにする。

(もっと読む)

FRP製筒状体とその製造方法

【課題】FRP製の筒状体の端部に他部材を圧入接合する際に、端部の層間が層間破壊を起こすことがないような端部の補強方法・手段を提供すること。

【解決手段】FRP製筒状本体の両端又は片端が、該筒状本体に他部材を圧入接合するために補強されているFRP製筒状体であって、該筒状本体は繊維強化材の巻き角度が筒状体の軸方向に対して0°以上45°未満である強化繊維層とマトリックス樹脂で構成されており、該筒状本体の両端又は片端の内側及び/又は外側に、繊維強化材の巻き角度が筒状体の軸方向に対して45°以上90°以下の強化繊維層と、強化繊維の布帛と、マトリックス樹脂とからなる補強層が積層配置されているFRP製筒状体。

(もっと読む)

FRP成形物

【課題】FRPと金属の接合部に形成される形状変化部の強度を低コストで高める。

【解決手段】板状の金属1の端部と、金属1よりも厚い厚さの板状を有し且つ端部に向かって肉厚が減少するテーパ面3を備えたコア材2の端部とが接近配置され、コア材2から金属1の一部に亘るように表裏に繊維強化材6,7が配置され、樹脂含浸によりFRPを形成して得られるFRPと金属1が一体化した接合部8を有するFRP成形物であって、テーパ面3によって接合部8に形成されるくの字状の形状変化部9に、FRP成形によって補強するようにしたFRP補強層100を設ける。

(もっと読む)

フィルム基材および接着シート

【課題】応力緩和特性に優れ、貼り付け時の微弱な力で変形し戻りがないため三次元曲面によく馴染み、貼り付け作業性に優れ、さらにワーク端面で巻き込みを要する場合も経時で浮き上がりがない、貼り付けラベルなどの装飾用接着シートに使用するフィルム基材として適したフィルム基材を提供する。

【解決手段】ウレタン変性ポリエステル樹脂、可塑剤および多官能架橋剤からなるフィルム形成用組成物を流延法により製膜して、50%伸張時応力半減期時間が10秒以内であるフィルム基材2を作製する。このフィルム基材2の一面に感圧接着剤層または感熱接着剤層1を設け、他面には印刷3などを施し、必要に応じ印刷面上に透明保護層5、接着剤層上に剥離紙6を設けることにより、装飾用接着シート1が得られる。

(もっと読む)

耐衝撃性繊維強化プラスチック及び多層構造体

【課題】高速の飛来物に対し、優れた耐衝撃性を有し、かつ、軽量な高強度繊維強化プラスチック及び多層構造体を提供する。

【解決手段】高強度繊維布帛に対する樹脂の付着量が3〜30wt%であるプリプレグを積層した層(a)とプリプレグと樹脂なし高強度繊維布帛を交互に積層し該交互積層を3回以上繰り返した層(b)を加熱加圧成形してなり、層(a)が飛来物の衝突面側に配置されていることを特徴とする耐衝撃性繊維強化プラスチック、及び該耐衝撃性繊維強化プラスチックを接着剤を介してセラミックスまたは金属と積層してなる多層構造体。

(もっと読む)

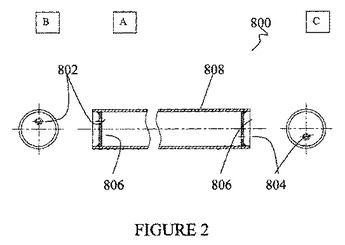

一体型ヒートパイプを有するマンドレル

一体型ヒートパイプを有するマンドレルは、フィラメントを巻き付けたパイプセグメントおよび容器の製造に使用され、加熱および硬化プロセス中にパイプまたは容器の内部の均一な加熱を行う。ヒートパイプの伝熱特性を使用して加熱または冷却を行うことができる。  (もっと読む)

(もっと読む)

一軸性複合材料の中に端部連結構造を形成するためのインサート及び方法

一軸性複合材料に適合した端部連結構造を形成するためのインサートであり、例えば風車のローターハブなどに用いられるものである。このインサート(30)はスリーブにより構成され、該スリーブは多軸配向とされた複数の繊維を含んでいる。該スリーブはその内周面の少なくとも一部にねじ部が形成されている。該スリーブにねじ切り加工を施してねじ部を形成するようにしてもよく、或いは、該スリーブをマンドレル(112、301)上において形成するようにしてもよい。このインサートは、螺旋ねじ溝型インサート部材(300、301)を備えたものとするのもよく、そうすることによって、容易に再使用することができる。 (もっと読む)

金属ライナーを内面に備えた繊維強化樹脂補強タンクおよびその製造方法

【課題】タンク内面に配置される金属ライナーを構成する金属ライナー部材どうしの継ぎ目のすき間をなくして、金属ライナー部材どうしを接合した部分の腐食性物質による腐食を防止できる金属ライナーを内面に備えた繊維強化樹脂補強タンクおよびその製造方法を提供する。

【解決手段】筒状の金属ライナー部材3aの環状端面とドーム状の金属ライナー部材3b、3cの環状端面とを突き合せた部分の外周面の全周を覆うように金属製の当て板4を配置し、筒状の金属ライナー部材3aの内側から突き合せた部分の内周面の全周に対して溶接を行なって、当て板4とともに突き合せた金属ライナー部材3a、3b、3cを接合させて金属ライナー3を形成し、金属ライナー3の外表面に繊維強化樹脂2を一体化させる。

(もっと読む)

インサート付先進グリッド構造体

【課題】高い引き抜き強度を持つインサート構造を備える、低熱膨張特性を有する先進グリッド構造体を提供する。

【解決手段】インサート付先進グリッド構造体は、それぞれ第一のテーププリプレグ群、第二のテーププリプレグ群および第三のテーププリプレグ群と同方向であるとともにグリッド群のそれぞれ一辺を構成する第1のグリッドサイド群、第二のグリッドサイド群、および第三のグリッドサイド群の中で、第二のグリッドサイド群と第三のグリッドサイド群とが交差する領域の中心点と当該交差する領域に最近接の第二のグリッドサイド群と第三のグリッドサイド群とが交差する領域の中心点との間隔でグリッドサイド幅を除算して得られる構造比が所定の範囲内であるとともに、3つのグリッドサイド群によって囲まれたインサート部材が炭素繊維強化プラスチック構造であることにより、熱膨張係数が−0.9ppm/K以上且つ0.9ppm/K以下である。

(もっと読む)

有機マトリックス複合材から作られる構造部品を製造する方法、および得られる部品

本発明は、補強材(5、7)をその軸方向延長部(XX)に含むマンドレル(3)の上に繊維状材料のロービングを編組することによってプリフォームを形成する繊維構造体(9)を製造するステップと、プリフォームに有機樹脂を含浸させるステップと、この樹脂を硬化させるステップとを含み、前記補強材が、連結部材を収容するために軸(XX)に直角の軸を備えるボア(5’、V)を有する前記カバーを形成する、有機マトリックス複合材から作られる構造部品を製造する方法に関する。方法は、突出する複数突刺(30)が、前記ボア(5’、7’)の両側にあるそれの表面の少なくとも一部を覆って補強材(5、7)の中に組み込まれ、ロービングが前記突刺を取り巻いて少なくとも部分的に交差するように、編組が、突刺を取り巻いて行われることを特徴とする。  (もっと読む)

(もっと読む)

車両用ボディシェル構造及びその製造方法

本発明は、車両用ボディシェル構造の製造方法に関し、硬化可能なマトリクス材料を入れ込まれた平坦な布製の支持エレメントが準備され、この支持エレメントは、強化/成形エレメントの対応する位置決め後に、少なくとも1つのシェル中子の周囲に成形され、続いてマトリクス材料が硬化される。少なくとも1つのシェル中子を取り除くと、溶接接合の一体型ボディシェル構造ができる。本発明は、さらに、本方法によって製造されたボディシェル構造に関する。 (もっと読む)

パイプ状の部品およびその作製方法

本発明は、エアロゲル、キセロゲルもしくはクリオゲルを含浸したファイバーマトリックスから形成されるマット(1)であって、第1の主要面(2)と、第1の主要面(2)とは反対側の第2の主要面(3)と、長手方向を画成する第1の縁部(4)と、第1の縁部(4)に対して実質的に平行な第2の縁部(5)と、長手方向に対して実質的に直交する横方向を画成する第3の縁部(6)と、第3の縁部(6)に対して実質的に平行な第4の縁部(7)とを有するマット(1)を提供する工程;第1の主要面に対して接着剤(8)をつける工程;マットをマンドレル(13)の回りに巻回することで、内側の円周を画成する内側面(11)と、外側の円周を画成する外側面(12)と、内側および外側の円周の平面に対して実質的に直交する長手軸であって、マットの横方向に対して実質的に平行である長手軸とを有するマットを提供する工程;および、巻回されたマットを、外側面と内側面との間において実質的に半径方向に切り分けて、長手軸に対して実質的に平行な方向に伸びる切れ目を提供する工程;を含む、パイプ状の部品を製造する方法を提供する。 (もっと読む)

61 - 80 / 155

[ Back to top ]