Fターム[4F205AH17]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 用途物品 (2,778) | 車両(←軽車両)部材 (364)

Fターム[4F205AH17]の下位に属するFターム

車体(←ボディ、ドア) (31)

ステアリングホイール

タイヤ (25)

タイヤチェーン、無限軌条 (1)

ウエザーストリップ、モール(←トリム) (7)

バンパ (10)

パネル(←コンソールボックス) (38)

車両用内装材、クッション(←座席) (96)

ヘッドレスト (1)

Fターム[4F205AH17]に分類される特許

1 - 20 / 155

複合構造物の空隙率の低減

自動車のハイブリッド部材を製造する方法および当該方法により製造された自動車のハイブリッド部材

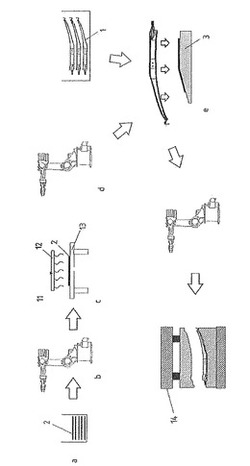

【課題】自動車のハイブリッド部材を、コスト面において効率的に実施することができるような製造方法の提供。

【解決手段】以下のステップによる方法で解決される。・ベースボディ1を、三次元に型成形された自動車部材として製造するステップ。・少なくとも一層の繊維材料を準備し、好ましくは二つ以上の層が積層されて樹脂に浸透され、及び/又は樹脂を付勢されるステップ。・繊維材料をプリフォーム部分へ切断するステップ。・ブランク2をプリフォーム3上に載置して加熱するステップ。・ベースボディ1をプリフォーム3上に位置決めするステップ。・ベースボディ1及び/又はプリフォーム3を押付けて、ブランク2をベースボディ1の形状へと形成するステップ。・ブランク2を硬化するステップ。

(もっと読む)

有機繊維ランダムマット及びこれを用いた繊維複合材料

【課題】特に耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

(もっと読む)

熱可塑性複合材料形成用等方性ランダムマットの製造方法

【課題】強化繊維と熱可塑性樹脂からなる複合材料用の等方性ランダムマットを効率的に製造する方法を提供する。

【解決手段】複数の強化繊維からなるストランドYを長手方向に沿って連続的にスリットして複数の細幅ストランドにした状態で、切断・解繊装置14にて平均繊維長3〜100mmに連続的にカットし、カットした強化繊維束に気体を吹付けて開繊させ、これを熱可塑性樹脂供給部15からの粉粒体状又は短繊維状の熱可塑性樹脂とともに、通気性支持体16上に散布し堆積・定着させることにより、上記強化繊維と上記熱可塑性樹脂とが混在する等方性ランダムマットMを形成する。このランダムマットMを加熱加圧することにより、薄肉で物性の良好な熱可塑性複合材料となる。

(もっと読む)

繊維強化基材

【課題】面内方向において等方性であり、かつハンドリング性、賦型性に優れた炭素繊維樹脂複合基材を提供する。

【解決手段】繊維長5mm以上100mm以下の炭素繊維6と熱可塑性樹脂とから構成され、炭素繊維が熱可塑性樹脂によって溶着された面状体であり、空孔率が5%以上70%未満であり、熱可塑性樹脂の存在量が、炭素繊維100重量部に対し、50〜1000重量部である複合基材。

(もっと読む)

ランダムマット基材からの成形体の製造方法

【課題】強化繊維と熱可塑性樹脂を含んでなる、寸法安定性、外観、成形性に優れた成形体の製造方法を提供する。

【解決手段】平均繊維長5〜100mmの強化繊維と熱可塑性樹脂を含み、強化繊維の目付が25〜3000g/m2であるランダムマット基材を、以下の工程1および工程2を含んで、工程3により成形する成形体の製造方法であって、下記(1)で定義される臨界単糸数以上で構成される強化繊維束(A)の強化繊維全量に対する割合が20Vol%以上99Vol%以下であり、工程2における搬送に要する時間を15秒以下とする成形体の製造方法。工程1.基材を、熱可塑性樹脂樹の軟化温度以上に加熱する工程、工程2.加熱した基材を金型内に搬送する工程、工程3.金型温度を熱可塑性樹脂の軟化温度未満に調節し、基材を成形する工程。臨界単糸数=600/D(1)(ここでDは強化繊維の平均繊維径(μm)である)

(もっと読む)

ゴムホースの製造方法、ゴムホース、及び端子金具付きゴムホース

【課題】製造スペースを低減しながら、第1及び第2の編組層を一体化して耐久性を向上させることが可能なゴムホースの製造方法及びゴムホースを提供する。

【解決手段】ゴムホースの製造方法は、ゴム内管2の外周側に第1の編組層31を形成し、第1の編組層31の外周側に熱可塑性樹脂層30を形成し、熱可塑性樹脂層30の外周側に第2の編組層32を形成し、第1の編組層31の外周側にゴム外管4を形成して、積層構造体10を形成する積層構造体形成工程と、積層構造体10を熱可塑性樹脂層30が軟化する温度以上に加熱することで、ゴム内管2及びゴム外管4を加硫させる加硫軟化工程と、熱可塑性樹脂層30を軟化させることにより、糸状体310,320の編目31a,32aに浸透した軟化状態の熱可塑性樹脂を固化することにより、第1及び第2の編組層310,320を一体化させる一体化工程と、を有する。

(もっと読む)

複合材料の製造装置および製造方法

【課題】プリプレグを積層させる面が湾曲している長尺な型を用いてプリプレグを積層する場合でも、プリプレグを蛇行することなく積層でき、かつプリプレグ層間のエアが十分に抜出された複合材料を製造できる装置および方法の提供。

【解決手段】型Mの一端から他端へ移動しながらプリプレグ11を型Mに供給する供給機構20と、供給機構20に連動して型Mの一端から他端へ移動しながらプリプレグ11層間のエアを抜出すエア抜き機構30を具備し、供給機構20はプリプレグ11と離型紙12の積層物10を巻き出すプリプレグ巻き出し手段21、離型紙12を巻き取る離型紙巻き取り手段22、プリプレグ11を位置補正する位置補正手段23を備え、エア抜き機構30は幅方向におけるプリプレグ11の中央部を両端部よりも先に型Mに押し付けるように配置された円柱状の押さえ手段31,31を2つ以上備える複合材料の製造装置1。

(もっと読む)

ポリフェニレンエーテルエーテルケトンの回転成形方法とその成形体

【課題】回転成形時に気泡の発生が極めて少なく、表面平滑性や厚肉の均一性、機械物性に優れた成形体を得ることが可能なポリフェニレンエーテルエーテルケトンの回転成形方法、およびその回転成形体を提供すること。

【解決手段】特定構造を有する環状ポリフェニレンエーテルエーテルケトンを含む環状ポリフェニレンエーテルエーテルケトン組成物を金型内で、回転しながら開環重合することを特徴とする回転成形方法。

(もっと読む)

複合材料の製造装置および製造方法

【課題】プリプレグを積層させる面が湾曲している長尺な型を用いてプリプレグを積層する場合でも、プリプレグを蛇行することなく積層でき、かつプリプレグ層間のエアが十分に抜出された複合材料を製造できる装置および方法の提供。

【解決手段】型Mの一端から他端へ移動しながらプリプレグ11を型Mに供給する供給機構20と、供給機構20に連動して型Mの一端から他端へ移動しながらプリプレグ11層間のエアを抜出すエア抜き機構30を具備し、供給機構20はプリプレグ11と離型紙12の積層物10を巻き出すプリプレグ巻き出し手段21、離型紙12を巻き取る離型紙巻き取り手段22、プリプレグ11を位置補正する位置補正手段23を備え、エア抜き機構30は横並びに隣接して配列した複数の円板からなる、円柱状かつエア抜き機構30の移動方向Fに湾曲した押さえ手段31を備える複合材料の製造装置1。

(もっと読む)

フィラメントワインディング装置及びフィラメントワインディング方法

【課題】多給糸方法を用いてガスタンクに繊維を巻回する場合に口金付近の繊維層が厚くなるのを抑制する。

【解決手段】FW装置1は、タンク支持装置11と、ガスタンク2に対して繊維Aを供給しヘリカル巻きを行うヘリカル巻きヘッド12と、制御装置14を有する。ヘリカル巻きヘッド12は、ガスタンク2の周囲に同心円状に配置され、タンク軸方向Xに相対的に移動可能なガイドリング30と、ガイドリング30にタンク軸に対し放射状に設けられ、繊維Aをガスタンク2に向けて給糸する複数のガイド筒31と、ガイド筒31の給糸口32をタンク軸心方向Yに前後移動させる給糸口移動装置33と、を有する。制御装置14は、ガイドリング30がヘリカル巻きの折り返し位置にある時に、一部のガイド筒31の給糸口32のタンク軸心方向Yの位置が他のガイド筒31の給糸口32の位置よりも後方側になるように給糸口32の前後移動を制御する。

(もっと読む)

フィラメントワインディング方法、フィラメントワインディング装置及びタンク

【課題】多給糸方法を用いてヘリカル巻きを行う場合において、繊維の終端部の固定を簡単に行う。

【解決手段】本発明のフィラメントワインディング方法は、ガスタンク2の周囲の同心円上に配置されたヘリカル巻きヘッド12の複数の給糸部からガスタンクに繊維を給糸しながら、ガスタンク2をヘリカル巻きヘッド12に対しタンク軸方向Xに相対的に往復移動させてガスタンク2にヘリカル巻きを行い、ガスタンク2の最後の折り返し後、ガスタンク2の一方のドーム部2bと胴部2aに繊維を巻いて、繊維の巻回終端部A1を胴部2aの一の端部Pに位置させる工程と、フープ巻きヘッド13から胴部2aに繊維を給糸して、胴部2aのヘリカル巻きの上にフープ巻きを行う工程と、その後、繊維の巻回終端部A1のある胴部2aの一の端部Pにおいて、ヘリカル巻きヘッド12の給糸部に接続されている繊維Aを切断する工程と、を有する。

(もっと読む)

繊維複合材料およびそれを用いたサンドイッチ材

【課題】耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維Aおよび繊維Bと、熱可塑性樹脂とを含む繊維複合材料であって、繊維Aは融点が200℃以上で引張破断ひずみが5%以上の有機繊維であり、繊維Bは200℃×10分乾熱収縮率が1%以下であり、繊維A100体積部に対し、繊維Bは10〜100体積部であり、複合材料中に繊維Aと繊維Bの絡合糸を含んでいる繊維複合材料。

(もっと読む)

引抜成形品の連続製造方法

【課題】本発明は、環状被重合成分を用いることで、強化繊維への含浸性が良好であり、かつ酸化による着色が少なく、力学特性に優れた熱可塑性樹脂含浸の引抜成形品の連続製造方法を提供する。

【解決手段】連続的に下記成分(A)を供給し、溶融させた下記成分(B)で満たされた引抜成形用金型を通過させて引抜成形品を製造する製造方法する際に、下記工程(I)に引き続き工程(II)を行うことと特徴とする引抜成形品の連続製造方法。

成分(A)強化繊維 10〜90重量%

成分(B)環状被重合成分 90〜10重量%(成分(A)と(B)の合計を100重量%とする)

工程(I)成分(B)を供給し、溶融させた成分(B)で満たされた金型内に成分(A)を通過させることで成分(A)に成分(B)を含浸させる工程

工程(II)工程(I)と同一金型内で、成分(A)に含浸させた成分(B)を重合させる工程

(もっと読む)

ガスタンクの製造方法及び熱硬化装置

【課題】誘導加熱を用いた繊維強化樹脂層の熱硬化を、コストを抑えて適切に行うことができる。

【解決手段】ガスタンクの製造方法は、熱硬化性樹脂が含浸された繊維を内容器20の外周に巻回して内容器20の外周に繊維強化樹脂層21を形成する第1の工程と、繊維強化樹脂層21を熱硬化する第2の工程と、を有している。繊維強化樹脂層21は、繊維が内容器20の軸周りに巻かれるフープ巻き層21aを少なくとも有している。第2の工程では、内容器20の軸周りの繊維強化樹脂層21の外周に誘導加熱コイル40を配置し、当該誘導加熱コイル40を繊維強化樹脂層21の表面に沿って内容器20の軸方向に移動させて、繊維強化樹脂層21を誘導加熱する。

(もっと読む)

引抜き成形品の製造装置および引抜き成形品の製造方法

【課題】長手方向に沿って曲率を有する引抜き成形品を得ることが可能な引抜き成形品の製造装置および引抜き成形品の製造方法を提供することを目的とする。

【解決手段】本発明に係る引抜き成形品の製造装置1は、集束した繊維群に熱硬化性樹脂を含浸させて繊維群を含む熱硬化性樹脂10を引抜く引抜き部8と、引抜かれた熱硬化性樹脂10を回転しながら成形する成形ロール6と、成形ロール6によって得られる成形品11が長手方向に沿って曲率を有するように、成形ロール6の位置および回転速度の少なくともいずれか一方を調整する制御部15とを備える。

(もっと読む)

繊維強化プラスチック板及びその製造方法

【課題】圧縮強度が大きな繊維強化プラスチック板及びその製造方法を提供する。

【解決手段】繊維強化プラスチック板1は、マトリックス樹脂2と、マトリックス樹脂2を強化する複数の繊維束4とを備える。繊維束4は、繊維強化プラスチック板1の板厚方向に略直交する方向に積層されている。

(もっと読む)

飛行物体または風車以外の物品のための成形体

【課題】落雷をうけた場合でも、成形体を構成する樹脂などの膨潤を防止し構造材料などが破壊されるのを防ぐことのできる飛行物体または風車以外の物品のための成形体を提供する。さらに、静電気を帯びにくい飛行物体または風車以外の物品のための成形体を提供する。

【解決手段】補強材として炭素繊維を使用し、マトリックスとして樹脂組成物を使用した炭素繊維強化複合材料の飛行物体または風車以外の物品のための成形体である。樹脂組成物が、樹脂とチタン酸アルミニウム系セラミックス焼結粉体とを含有し、チタン酸アルミニウム系セラミックス焼結粉体が該成形体の少なくとも表面層の該樹脂中に分散している。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法

【課題】接合部が十分に接合した繊維強化熱可塑性樹脂成形品と、その製造方法を提供する。

【解決手段】複数の部材が接合部で接合された繊維強化熱可塑性樹脂成形品10であって、各接合部が、被接合面22a,32aを含む内側繊維強化樹脂層24,34と、前記内側繊維強化樹脂層24,34の外側に設けられた外側繊維強化樹脂層23,33とからなり、前記外側繊維強化樹脂層23、33は、少なくとも1層以上からなり、そのうちの少なくとも1層の強化繊維は、前記内側繊維強化樹脂層24、34の強化繊維よりも数平均の繊維長が長い。

(もっと読む)

プリプレグテープ並びにテープ制御情報設定方法

【課題】プリプレグテープの貼着時に、様々な曲面に対応して皺無く貼着や積層を図ることを提供する。

【解決手段】テープ幅を等分した複数条のテープ分割体に分断され、三次元に湾曲した曲面に貼着されるプリプレグテープを用いる。このプリプレグテープの貼着に要するテープ制御情報のうち少なくとも一要素を設定するテープ制御情報設定方法は、プリプレグテープが貼着される曲面に設定されるレイアップパスを取得するレイアップパス取得ステップS1、S6と、レイアップパス取得ステップS1、S6で取得したレイアップパス上に演算開始点を設定する演算開始点設定ステップS101と、演算開始点を通り且つレイアップパスに対して曲面沿いに直交する横断ラインと、各テープ分割体が貼着される分割ゾーンの中心を通る縦断ラインとが交差する点にテープ制御点を設定するテープ制御点設定ステップS7とを備えている。

(もっと読む)

1 - 20 / 155

[ Back to top ]