Fターム[4F205AH23]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 用途物品 (2,778) | 車両(←軽車両)部材 (364) | ウエザーストリップ、モール(←トリム) (7)

Fターム[4F205AH23]に分類される特許

1 - 7 / 7

複数種のプラスチックから成形表皮材を製造するための方法および装置

本発明は、複数種のプラスチックを互いに連続的に溶融させることによって形成されたプラスチック成形表皮材を製造するための方法および装置に関する。ここで、第1のプラスチック粉末の溶融中、成形型の表面が部分的にカバーまたはマスクで覆われ、第1のプラスチック粉末は、粉体塗装法により成形型に塗布されており、その後、成形型の表面からカバーまたはマスクを取り外し、第2のプラスチック粉末を回転焼結によって成形型の金型面、および第1のプラスチック粉末に塗布する。 (もっと読む)

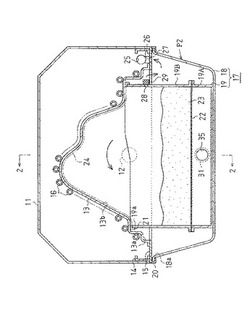

シート状成形品の成形方法及び成形装置

【課題】薄肉状で、かつ均一な厚さのシート状成形品を成形することができるとともに、シート状成形品にピンホール等の不具合が生じることを防止することができる成形方法及び成形装置を提供する。

【解決手段】粉末樹脂材料23を収容するための容器17の開口部19aと、成形面13bを有する成形型13の開口部13aとを結合した状態で、成形型13と容器17とを一体に回転させて粉末樹脂材料23を流動させることにより、成形面13bに沿う形状のシート状成形品24を成形する。シート状成形品24の硬化後に、成形型13を冷却するとともに型開きして、シート状成形品24を脱型する。シート状成形品24の成形時には成形型13内を減圧し、それ以外の時には容器17内の粉末樹脂材料23にその下方から乾燥エアを供給する。

(もっと読む)

表皮積層樹脂成形品の成形方法

【課題】表皮積層樹脂成形品において、注入樹脂圧に起因する成形後の表皮の凹凸の発生の防止と、積層表皮の注入樹脂層に対する接合強度確保との両立を簡単な方法により図る。

【解決手段】ソリッドな最表皮層5成形用の第1パウダー14と、この第1パウダー14に比して溶融時粘度が高く、平均粒径が大きく、軟化点が低い、ソリッドな裏面側表皮層6成形用の第2パウダー15とを混合し、第1パウダー14と第2パウダー15との混合パウダーを用いてスラッシュ成形して最表皮層5と裏面側表皮層6とからなる表皮4を成形する。この表皮4を一方の成形型31にセットした状態で裏面側表皮層6上に、軟化点が第2パウダー15の軟化点以上に加熱した接着剤34(注入樹脂材)を注入して充填する。

(もっと読む)

光硬化性キャスト液組成物、光硬化性シート、光硬化性シートの製造方法及び成形品の製造方法

【課題】 光硬化性樹脂組成物の層と基材シートとの密着性が良好で、且つ、優れた外観を有し、さらに優れた諸物性(耐磨耗性、耐候性、耐薬品性、加工性、保存安定性等)を有する光硬化性シート及び成形品を与えることのできる光硬化性キャスト液組成物を開発する。

【解決手段】 光硬化性樹脂組成物(A)と溶剤(S)を含む光硬化性キャスト液組成物であって、該溶剤(S)が、溶解度パラメーターδtが20.0〜26.0(J1/2/cm3/2)であり、3次元溶解度パラメーターの水素結合力の成分δhが10.0〜22.0(J1/2/cm3/2)であり、且つ、常圧における沸点が80〜170℃である有機溶剤(S1)を必須成分として含む光硬化性キャスト液組成物を用いる。

(もっと読む)

樹脂製表皮の製造方法

【課題】 最表皮層形成用の第1パウダーと裏面側層形成用の第2パウダーとを混合して表皮製造型に投入し、この表皮製造型により最表皮層と裏面側層とを積層状に一括的に成形することができる、樹脂製表皮の製造方法を提供する。

【解決手段】 最表皮層形成用の第1パウダー14の溶融時粘度が裏面側層形成用の第2パウダー15の溶融時粘度よりも低く、且つ第1パウダー14の平均粒径が第2パウダー15の平均粒径よりも小さくなるように設定し、第1,第2パウダー14,15を混合して表皮製造型11に投入して加熱し、この表皮製造型11によりその型面12側に最表皮層5が位置するように最表皮層5と裏面側層6とを積層状に一括的に成形する。

(もっと読む)

熱可塑性重合体粉末

(i)アクリル酸エステル系重合体ブロック(A)の1個以上と、メタクリル酸エステル系重合体ブロック(B)及び前記ブロック(A)と構造の異なるアクリル酸エステル系重合体ブロック(C)から選ばれる重合体ブロックの1個以上とが結合したアクリル系ブロック共重合体から主としてなり;(ii)250℃、振動周波数5ラジアン/秒の条件下に測定した複素動的粘度η*(5)が5.0×103Pa・s以下で;(iii)数式;n=logη*(5)−logη*(50)[式中、η*(5)及びη*(50)は、250℃で、それぞれ振動周波数5ラジアン/秒及び50ラジアン/秒の条件下に測定した複素動的粘度(単位Pa・s)を示す]で表されるニュートン粘性指数nが0.50以下で、且つ(iv)平均粒径が1mm以下である、熱可塑性重合体粉末である。本発明の熱可塑性重合体粉末は、スラッシュ成形等の粉末を用いる成形技術や粉体塗装に好適に使用でき、耐候性、柔軟性、力学的強度、低温特性、極性樹脂との接着性、ゴム弾性、安全性等に優れる成形体、表皮材等を円滑に製造することができる。 (もっと読む)

スラッシュ成形用樹脂粉末組成物及び成形品

【課題】 シリカ微粉末をスラッシュ成形用の熱可塑性樹脂粉末材料の粉体特性改良剤として使用した場合、樹脂粉末の溶融性不良、成形物の金型からの離型性不良を起こすという問題点がある。

【解決手段】 熱可塑性樹脂粉末(B)好ましくは熱可塑性ポリウレタン系樹脂粉末を主体とし、体積平均粒径が10μm以下でありかつ細孔容積が1.5ml/g以下であり、好ましくは吸油量が290g/100g以下であるシリカ微粉末(A)、好ましくは有機系樹脂微粉末(C)および添加助剤(D)を含有することを特徴とするスラッシュ成形用樹脂粉末組成物を使用する。

(もっと読む)

1 - 7 / 7

[ Back to top ]