Fターム[4F205GC04]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 被覆部位 (1,954) | 型の内面(凹面)に被覆して剥離 (278)

Fターム[4F205GC04]に分類される特許

141 - 160 / 278

発光製品及びその製造方法

【課題】本発明は、遠心成形法により成形される発光性製品のカール現象を抑えるとともに、蓄光性能を向上させる白色層を発光性製品に設けることを目的とする。

【解決手段】第1の熱硬化樹脂に顔料を混合した第1の混合物を加熱しながら遠心成形することにより形成された隠蔽層と、前記隠蔽層上に、第2の熱硬化性樹脂に前記第2の熱硬化性樹脂よりも比重の大きい蓄光顔料を混合させた第2の混合物を注入し、加熱しながら遠心成形することにより得られる蓄光層と透明層とを有し、前記蓄光層が製品厚みの略中心に位置することを特徴とする。

(もっと読む)

遠心成形用金型及び無端成形体の製造方法

【課題】無端成形基体を所望のように離型することのできる遠心成形用金型、及び、無端成形体を高い生産性で製造することのできる無端成形体の製造方法を提供すること。

【解決手段】少なくとも一端が開口した開口端部23と内周面に成形材料を展開する内周面成形領域22とを有する中空金型本体20、及び、開口端部23に着脱可能に装着される、内周面成形領域22と面一となる成形領域延長部41を有する成形領域延長部材30を備えた遠心成形用金型10、並びに、遠心成形用金型10における中空金型本体20の内周面成形領域22と成形領域延長部材30の成形領域延長部41とで形成される成形領域15に無端成形基体を遠心成形する成形工程と、成形領域延長部材30を中空金型本体20から取り外し、内周面成形領域22から突出する無端成形基体突出端部を把持して無端成形基体を中空金型本体20から離型する離型工程とを有する無端成形体の製造方法。

(もっと読む)

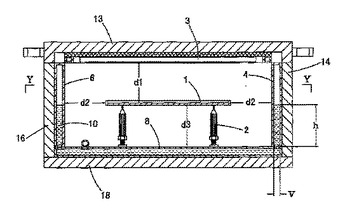

溶液流延法

1種の静態的で、閉鎖的な溶液流延法のステップは、溶質を溶剤調合製膜液に溶解させる;製膜盤をブラケットの上に置いて、ブラケットを調節して製膜盤を水平になさせる;製膜液を製膜盤に注ぎ込んで、そしてそれを製膜盤に均等で敷き広げさせる;製膜盤の上部に加熱装置をインストールする;製膜盤の周辺に冷却側板を環状に配置されて、製膜盤の下部に冷却マザーボードを配置され、冷却側板と冷却マザーボード間の連接できる中間層には冷却液がある;製膜盤、ブラケット、加熱装置、冷却側板、冷却マザーボードを保温材が構成される保温殻に密封する;加熱装置を起動して、製膜盤の中の製膜液に対して加熱を行い、製膜液の中の溶剤を完全に蒸発させる;引き続き加熱して完成品膜の結晶度をさらに向上させる;加熱を停止して、冷却マザーボードでの凝縮溶剤を排出させ、製膜盤から完成品膜を取り外す;当該方法の工芸は簡単で、設備は安く、製膜のコストは低く、完成品膜は結晶度が高く、各等方性があるなどのメリットを持っている。  (もっと読む)

(もっと読む)

ブレード部材及びその製造方法

【課題】肉厚の薄い表層を備え、低コストで容易に成形できる高耐久性のブレード部材及びその製造方法を提供する。

【解決手段】ゴム基材を架橋させたゴム部材からなるブレード本体と、このブレード本体の厚さ方向の一方面側に設けられた樹脂層とからなり、前記ブレード本体と前記樹脂層とが遠心成形により一体的に成形されたものであり、前記樹脂層が前記ゴム基材とは異なる真密度を有し且つ融点が前記遠心成形の成形温度以下である樹脂からなる。

(もっと読む)

回転成形用エチレン系重合体パウダーおよび回転成形容器

【課題】熱安定性、成形加工性に優れる回転成形用エチレン共重合体パウダーを提供する。

【解決手段】下記(A)〜(F)を満足するエチレン系重合体よりなり、平均粒径が50〜800μmであるエチレン系重合体パウダーを用いる。(A)密度(d)が925〜960kg/m3、(B)MFRが1〜30g/10分、(C)末端ビニル数が1,000C当たり0.2個以下、(D)160℃で測定した溶融張力(MS160)とMFRの関係が、MS160>90−130×log(MFR)、(E)190℃で測定した溶融張力(MS190)とMS160の関係が、MS160/MS190<1.8、(F)流動の活性化エネルギー(Ea)と密度の関係が127−0.107d<Ea<88−0.060d

(もっと読む)

スラッシュ成形における加熱制御方法

【課題】簡易な制御方法によって、成形型を目標温度まで加熱する時間を効果的に短縮する加熱制御方法を提案することを目的とする。

【解決手段】温度制御された熱風を成形型2に供給して、成形型2を目標温度T1まで加熱するスラッシュ成形における加熱制御方法であって、成形型2を加熱炉20内に搬入した後に、バーナー26の加熱出力を最大に切り換えるフル加熱工程P1と、フル加熱工程P1に次いで、成形型2に供給された熱風の戻り温度T3が設定温度T2となるようにバーナー26の加熱出力を切り換え制御する通常加熱工程P2とを有するものである。

(もっと読む)

吸込口体

【課題】壁際部分に対する清掃性を向上し得るようにする。

【解決手段】先端面に開口部1を有し後端面2に閉口部を有する負圧発生用筒体4を設け、負圧発生用筒体4の後端面2に吸引管3の先端部を接続すると共に、負圧発生用筒体4と吸引管3との間に回転機構21を介在させて負圧発生用筒体4を回転自在に構成し、更に、負圧発生用筒体4の先端側部分に、ゴミを捕集可能なブラシ部23を全周に亘って設置するようにしている。

(もっと読む)

吸込口体

【課題】吹付管の増加に頼ることなく樹脂粉体に対する回収効率を上げられる構造を得られるようにする。

【解決手段】先端面に開口部1を有すると共に後端面2に吸引管3を接続された負圧発生用筒体4と、負圧発生用筒体4の後端面2に形成された外気導入孔5と、外気導入孔5から導入された外気6を、負圧発生用筒体4の内部を通して開口部1の近傍へと導く吹付管7とを備えると共に、負圧発生用筒体4の内部に、後端面2との間で所要の導入外気分配空間17を画成可能な仕切板16を配置し、この仕切板16に対して、吹付管7を取付けると共に、仕切板16に外気導入孔5から負圧発生用筒体4の内部へ導入された外気6を負圧発生用筒体4の内壁15にほぼ沿って開口部1の近傍へと導く空気分配用スリット部18を設けるようにしている。

(もっと読む)

ポリアミック酸組成物及びその製造方法、ポリイミド無端ベルト及びポリイミド無端ベルトを備えた画像形成装置

【課題】駆動による変形が少なく、電気抵抗の均一性を改善したポリイミド無端ベルトを提供可能とする。

【解決手段】ポリアミック酸と、ポリアミック酸オリゴマーと、導電性微粒子と、有機極性溶媒と、が含有されてなるポリアミック酸組成物を、有機極性溶媒中においてテトラカルボン酸二無水物とジアミン化合物とを重合させてポリアミック酸オリゴマー溶液を得るポリアミック酸オリゴマー合成工程と、前記ポリアミック酸オリゴマー溶液に導電性微粒子を分散させて分散液を得る導電性微粒子分散工程と、前記分散液中においてテトラカルボン酸二無水物とジアミン化合物とを重合させてポリアミック酸を合成するポリアミック酸合成工程と、をこの順により製造し、該ポリアミック酸組成物を、円筒状金型上に塗布し、乾燥処理、加熱処理を施してポリイミド無端ベルトを成形する。

(もっと読む)

表皮の成形方法及びパウダースラッシュ成形装置

【課題】比較的小さいピンホールを有する表皮を成形する。

【解決手段】パウダースラッシュ成形装置1は、樹脂粉末11が装填されたパウダーボックス10と、予熱された成形型20と、パウダーボックス10に電荷を帯電させる電圧発生装置5と、成形型20を接地する接地装置6とを有している。パウダーボックス10内の樹脂粉末11に負の電荷を帯電させ、成形型20を接地した状態で、パウダーボックス10と成形型20とが組み立てられた組立体を回転させる。すると、主に粒径の小さい樹脂粉末11が成形型20上に付着して溶融する。

(もっと読む)

異方導電性ポリイミドベルトおよびその製造方法

【課題】本発明の目的は、面方向と厚み方向で、大きな異方導電性を有する異方導電性イミドベルトおよびその製造方法を提供することである。

【解決手段】ポリイミド系樹脂を主成分とし、少なくとも導電性フィラーを含有する異方導電性ポリイミドベルトであって、ベルト厚み方向に導電性を有し、表面抵抗率の常用対数値が13以上、かつ体積抵抗率の常用対数値が7以下であることを特徴とする異方導電性ポリイミドベルトである。

(もっと読む)

プラスチゾル部品へのインモールド証印印刷

この発明は、中空状に成形されるプラスチゾル部品の壁の中へ高解像度の証印を精確に配置する方法である。本発明は、キャリアシート上にプラスチゾルのベース層を成型することによりプラスチゾルの画像トランスファーを用意し、画像トランスファーを形成するため、プラスチゾルのベース層上に着色したプラスチゾルで証印を印刷し、さらにその上からプラスチゾルの本体層で印刷する。各プラスチゾルの層が堆積された後その層は次の層の堆積前に硬化され、その後、そのトランスファーは最後の本体層を硬化するため加熱される。このトランスファーは、高い溶剤含有量の接着剤を金型内周面に塗布し、前記プラスチゾルのトランスファーをキャリアシートから剥がし、それを接着剤の塗布された金型面に向けて貼付け、さらに、そのトランスファーを、接着剤の塗布された金型表面に向けて押圧し、その貼付けられたトランスファーを短時間で乾燥させ、その後別のやり方で従来のロト成形方法またはスラッシュ成形方法を続けることによって、成形品の壁の中へ永続的に融化させた証印を有する中空形状の成形部品が得られる。 (もっと読む)

回転成形法による中空成形体の製造方法

【課題】耐薬品性等に優れ、かつ漏れ等が生じにくい緻密性の高い仕切板が設けられた中空成形体を回転成形法で製造する。

【解決手段】内部空間A1,A2,A3を仕切る仕切板3,4が設けられた中空成形体1を回転成形法により製造する方法であって、少なくとも表面全体に樹脂層3b,4bが設けられた仕切部材3,4を金型内に設置してその位置を固定した後、該金型を加熱して金型内に投入した粉末状の熱可塑性樹脂を加熱溶融させるとともに金型を回転させて、金型の内壁面に溶融した樹脂を付着させ、中空成形体の壁部2を形成するとともに、仕切部材表面の樹脂層と溶融した樹脂とを一体化させ、仕切部材からなる仕切板3,4と中空成形体の壁部2とを一体的に形成して内部に仕切板3,4が設けられた中空成形体1を成形することを特徴としている。

(もっと読む)

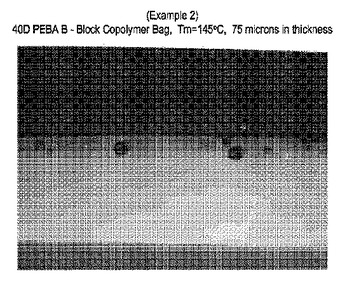

多層成形品の形成方法

本発明は、外層ポリマー粉末が離型フィルムによって外層粉末から切り離される内層のポリマー粉末とともに回転成形機に添加される異なる融点を有する2つのポリマーの多層品を形成するための回転成形法に関する。離型フィルムは、外層ポリマーよりも高い融点を有し、好ましくは、内層ポリマー及び外層ポリマーよりも高い融点を有する。ある実施形態例においては、離型層は(より高い融点を有する)内層粉末を封入した封入体又はバッグを形成する。他の実施形態例においては、離型フィルムは、絶縁空間と型の間にバリアを形成する。本発明の方法は、「ワンショット」の回転成形方法を提供する。  (もっと読む)

(もっと読む)

円筒状傾斜機能材料製造方法およびその製造装置

【課題】1種類または複数種類の充填剤の添加により、特性が径方向に任意に傾斜分布した円筒状傾斜機能材料を作製可能な円筒状傾斜機能材料製造方法およびその製造装置を提供する。

【解決手段】熱硬化性エポキシ樹脂および硬化剤に、その特性を変更可能なアルミナを任意の割合で混合した3種類の部分層用材料a〜cを作製し、これらを、回転ドラム11中に円筒状傾斜機能材料11の最外層形成用のものから順に分割して投入する。その際、各部分層用材料a〜cのドラム投入時期を、直前にドラム投入された材料の熱硬化が略完了後とする。また、ドラム回転速度を、ドラム投入された部分層用材料a〜c中のアルミナが、その材料中で略均一に保持される速度とする。これにより、特性が径方向に任意に傾斜分布した円筒状傾斜機能材料Aが得られる。

(もっと読む)

自動車用内装品及びその製造方法

【課題】安価な熱可塑性ウレタンを用い、しかも黄変しにくい表皮の備えた自動車用内装品とする。

【解決手段】少なくとも基材11と表皮12とを備えている。表皮12は、車室表面意匠表皮である第1表皮13と、第1表皮13に積層した第2表皮14とを有している。第1表皮13の組成物は、無黄変ウレタンである。第2表皮14の組成物は、発泡した黄変ウレタンである。

(もっと読む)

中間転写ベルト及びそれを用いた画像形成装置

【課題】画像形成装置の中間転写ベルトにおいて、カーボンブラックとポリイミドの親和性に優れ、中間転写ベルトの電気特性や機械特性を向上することにより、電気特性の均一性、ベルト強度や屈曲性に優れた中間転写ベルトの提供及び中間転写ベルトを搭載した画像形成装置を提供する。

【解決手段】表面処理されたカーボンブラックと分散剤と溶剤からなるカーボンブラック分散液を溶剤で希釈して遠心成形法により製造する画像形成装置の中間転写ベルトにおいて、前記希釈の前と後のカーボンブラックの体積平均粒径の差が±0.1μm以内であることを特徴とするポリイミド中間転写ベルトを主たる構成にする。

(もっと読む)

粉末成形用樹脂組成物及び成形体

【課題】 耐ブロッキング性に優れ、良好な粉体流動性を示し、溶融性、および耐熱性に優れた粉末成形用樹脂組成物を得ることを課題とする。

【解決手段】 メタアクリル系重合体を主成分とするメタアクリル系重合体ブロック(a)およびアクリル系重合体を主成分とするアクリル系重合体ブロック(b)からなり、メタアクリル系重合体ブロック(a)およびアクリル系重合体ブロック(b)のうち少なくとも一方の重合体ブロックに酸無水物基および/またはカルボキシル基を有するアクリル系ブロック共重合体(A)と、1分子中に平均1.1個以上のエポキシ基を有するアクリル系重合体(B)とからなるアクリル系重合体粉体(C)100重量部に対し、平均粒子径30μm以下であり、かつ粉体(C)より小さい平均粒子径を有する樹脂粉末(D)を0.01〜30重量部を添加してなる粉末成形用樹脂組成物とする。

(もっと読む)

高精度管状体の製造方法

【課題】表面うねりや塗布の方法に由来する凹凸が生じにくい高精度の管状物の製造方法を提供する。

【解決手段】円筒状型2を周方向に回転させながらディスペンサー供給部3に対して回転軸方向に相対移動させることにより、型内面にポリアミド酸溶液1をディスペンサーにより塗布し、その塗膜面の凹凸を遠心力によりレベリングし、加熱又は抽出により硬化または固化した円筒状被膜を得た後、この円筒状被膜の長手方向の幅に対し切断除去される部分に、全面積の10ppm以上の面積を有する貫通孔を設け、この貫通孔を設けた円筒状被膜を表面粗さRa0.5μm〜3μmの円形断面内型に挿入して、加熱によりイミド転化させ、表面うねり精度が0.7mm以下の管状体を形成する管状体の製造方法。

(もっと読む)

スラッシュ成形表皮材の製造方法及びスラッシュ成形型

【課題】成形された表皮材から不要部分を容易にかつ確実に取り除くようにする。

【解決手段】加熱された型成形面37に粉体樹脂原料を供給して付着溶融させて溶融樹脂層を形成し、溶融樹脂層を冷却硬化することでスラッシュ表皮材を成形するスラッシュ成形型35において、張出部35cを型成形面37の製品形状部外周縁に全周に亘って型内方に張り出し形成する。溶融樹脂層の冷却硬化過程で先端を上に向けた姿勢に保持される断面三角形状の突条部39を張出部35cの型成形面37側中程に製品形状部外周縁に沿って全周に亘って一体に突設する。

(もっと読む)

141 - 160 / 278

[ Back to top ]