Fターム[4F205HA08]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 成形方法 (1,519) | 加圧成形 (275)

Fターム[4F205HA08]の下位に属するFターム

バッグモールディング(真空、加圧) (92)

硬化時に実質的に無圧のもの (2)

マッチドダイ成形 (2)

Fターム[4F205HA08]に分類される特許

101 - 120 / 179

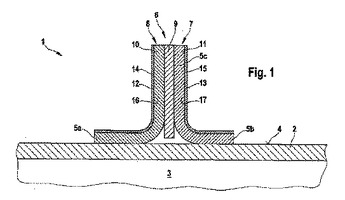

プリフォームの製造方法および製造装置

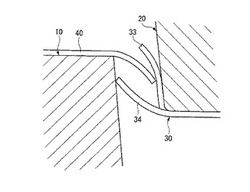

【課題】プリフォーム製造の生産性が高い上に、切り込みを形成したプリプレグを雌型と雄型とで挟んでプリフォームを製造する場合でも、得られるプリフォームにおける皺の発生を抑制できるプリフォームの製造方法および製造装置を提供する。

【解決手段】本発明のプリフォームの製造方法は、シート状のプリプレグ30を切り込んで、その両側を重ね合わせて賦形するプリフォームの製造方法であって、雌型10に取り付けた帯状または棒状の弾性部材40によって、プリプレグの、切り込みの片側の近傍33を雄型20に押圧しながら、プリプレグ30を雄型20により雌型10内に押し込んで賦形する方法である。

(もっと読む)

被成形材の成形方法

複合部品の製造における被成形材を成形する製造方法に関するものである。その方法は、雄型の上に、前記雄型の頂部の上に位置する第1の部位及び該雄型の片側に突き出す第2の部位とを有する前記被成形材と隔壁を載置する工程と、前記隔壁の全域に亘って圧力差を与え、前記圧力差を与える際に前記雄型を超えて前記隔壁を広げることにより、前記雄型の側部に前記被成形材の第2の部位を接触させて次第に変形させる工程を有する。前記隔壁は、該隔壁の平面内で5MPa超の引張係数を有する。任意に、支持膜は、前記被成形材の対向する側部に載置しても良い。支持膜が使用される場合において、前記隔壁は、該隔壁の平面内で、支持膜の平面内における剛性よりも大きい剛性を有する。  (もっと読む)

(もっと読む)

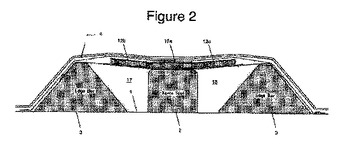

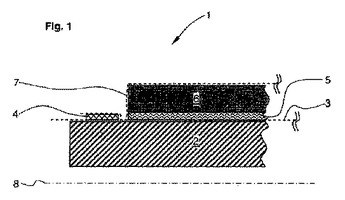

繊維強化プラスチック長尺シートの製造方法

【課題】厚み精度が高く、幅を広くしても表面が平滑な繊維強化プラスチック長尺シートを製造する方法を提供する。

【解決手段】炭素繊維とフェノール樹脂組成物とを含むシート2を、このシートの両表面を一対のベルト3で挟んだ状態で、ダイス4のスリットに連続的に引き込みながら加熱し、フェノール樹脂組成物を硬化するに繊維強化プラスチック長尺シート1の製造方法であって、ダイス4は、加熱装置を埋め込んだ一対の金属ブロックとその一対の金属ブロックの間にスリットを設けるスペーサーとからなり、さらにこのスペーサーがガス抜き孔を有している繊維強化プラスチック長尺シート1の製造方法で達成される。

(もっと読む)

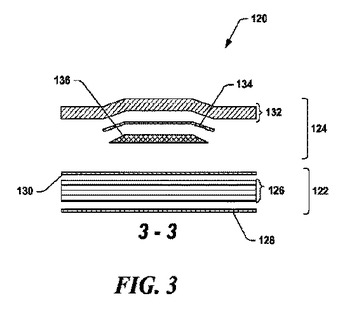

ハイブリッド複合パネルシステム及び方法

ハイブリッド複合パネルシステム(120)及び方法が開示されている。一実施形態では、アセンブリは第1部分(126)、第1部分(132)に係合している母材(136)、及び第1部分の反対側で母材に係合している第2部分を備えている。第1部分は第1補強材料で補強された複数の第1複合層を含み、第2部分は、第2補強材料で補強された複数の第2複合層を含む。第1及び第2部分は、第1及び第2複合層に対して常時荷重を少なくとも部分的に横方向に担持し、第1部分が印加された常時荷重の大部分を担持するように非対称的に構成されている。  (もっと読む)

(もっと読む)

プライ形成装置及びプライの形成方法

【課題】スチールコードを損傷させることなく、その素線間にトッピングゴムを十分に侵入させつつ、適度な厚さかつ平滑なプライを得ることのできるプライ形成装置の提供。

【解決手段】ダイス4にトッピングゴム5を供給する押出機6と、ゴム被覆したスチールコード3を挟圧するエンドレスベルト8a、8bとを備える。スチールコード3をダイス4に通して損傷しない程度の厚さにゴム被覆しつつ素線間に侵入させる。予め、挟圧による広がりを見込んで、側縁部のスチールコード3を傾斜ロール14に掛けて中央側に寄せる。エンドレスベルト8a、8bの平坦で広い挟圧面で、ゴム被覆した複数本のスチールコード3を一体化しながらシート状に挟圧し、プライ2を平滑に、かつコード間隔を均一にする。

(もっと読む)

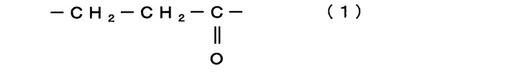

多軸織物

【課題】特に複雑な形状の成形に適する補強用基布として有用な多軸の織物を提供するものである。

【解決手段】繰り返し単位の95モル%以上が下記式(1)で示されるポリケトンで構成される繊維の糸条を用いて製織された多軸織物であって、該織物が三軸以上の多軸の織物であることを特徴とする多軸織物。

【化1】 (もっと読む)

(もっと読む)

繊維強化樹脂複合構造体の製造方法

【課題】成形時に剥離が発生しない繊維強化樹脂複合構造体の製造方法を提供すること。

【解決手段】熱硬化性樹脂をマトリックスとした繊維強化樹脂層の内部に、該繊維強化樹脂層よりも大きな線膨張係数を有するインサート材をインサートしてなる繊維強化樹脂複合構造体の製造方法であって、前記繊維強化樹脂層を形成するプリプレグ材の内部にインサート材を配置する工程と、前記プリプレグ材中の熱硬化性樹脂が完全硬化する温度に満たない温度まで前記繊維強化樹脂複合構造体を加温する予備加温工程と、前記予備加温工程による加温の後に、前記熱硬化性樹脂が完全硬化する温度まで前記繊維強化樹脂複合構造体を加温する本加温工程と、を含む繊維強化樹脂複合構造体の製造方法。

(もっと読む)

管状複合体とその製造方法

【課題】管状金属合金とFRPプリプレグを相互に接着させ、引っ張り応力、及び、圧縮応力に対応した軽量で強固な構造体を構成する。

【解決手段】管状金属部品60の外周面に化学エッチングによるミクロンオーダーの粗度があり、且つその表面は電子顕微鏡観察で、高さ又は深さ及び幅が10〜500nmで長さが10nm以上の仕切り状凸部、又は溝状凹部が10〜数百nm周期で全面に存在する超微細凹凸形状を形成し、その表面が金属酸化物又は金属リン酸化物の薄層21とする。これに管状の繊維強化プラスチック材61をエポキシ系樹脂剤62により接着させ、管状複合体を形成する。管状金属部品は、アルミニウム合金、マグネシウム合金、銅合金、チタン合金、ステンレス合金、鉄鋼材等である。

(もっと読む)

炭素繊維強化プラスチック製部材

【課題】航空や宇宙航空の航空機主翼または尾翼ボックス構造用の構造部材として用いられる衝撃後圧縮強度と損傷視認性を両立させる炭素繊維強化プラスチック製部材を提供する。

【解決手段】少なくとも2種の一方向材[A]、[B]が積層されてなる航空機主翼または尾翼ボックス構造用の炭素繊維強化プラスチック製部材であって、前記[B]がボックス構造の内面に積層され、かつ[B]のGIIcが[A]のGIIcの110%〜200%の範囲内であるか、または[B]の引張強度が[A]の引張強度の50%〜95%の範囲内であることを特徴とする炭素繊維強化プラスチック製部材。

(もっと読む)

航空機胴体室部を複合繊維材料で製造する方法及び機器

本発明は、継ぎ目なし一体化且つ基本的に中空の円筒状部品5、とりわけ航空機の胴体部分の製造方法に関する。本方法は、以下の工程を含む:a)第1真空膜3の固定巻心2への付与及び第1真空膜3の真空排気工程、b)巻心を巻き取ることにより、巻心2への胴体部5の積層状態での巻着工程、c)第1真空膜3の通気工程、d)固定巻心と比較して不安定な外型6の胴体部5への付与工程、巻心2は外型6を安定化させ、e)胴体部5を外型6に接近するように引き寄せると共に、胴体部5を少なくともいくつかの領域で、巻回心2から取り外すために、第2真空膜7の外型6への付与及び第2真空膜7の評価工程、f)完成胴体部を製造するために、オートクレーブでの装置全体の硬化工程。これにより、部品5の高い表面品質を生じさせる。更に、極めて高い寸法安定性が、とりわけ接着させられる部品5の断面形状に関して達成される。加えて、本発明は、本方法を実行する機器に関する。  (もっと読む)

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する芯鞘構造の繊維強化プラスチックの製造方法を提供すること。

【解決手段】少なくとも次の(1)〜(3)の工程を順次経て芯鞘構造の繊維強化プラスチックを成形する。(1)切込プリプレグ基材を含む複数枚のプリプレグ基材を積層した積層体をマンドレル上に設ける賦形工程、(2)成形型内に積層体を配置し、熱硬化性樹脂を軟化させ、発泡性樹脂を注入して、発泡、硬化させると同時に、前記発泡性樹脂の発泡圧で前記積層体を伸張させ、成形型に押し付けて硬化させ、芯鞘構造の繊維強化プラスチックを成形する成形工程、(3)成形型から繊維強化プラスチックを取り出す脱型工程

(もっと読む)

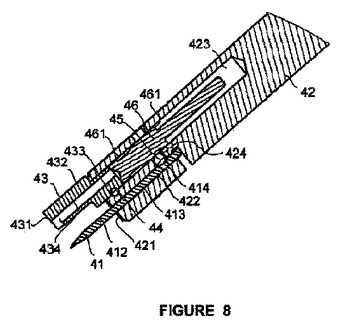

特殊な繊維切断および制止システムを有する繊維貼付ヘッド

本発明は、複合材料の部品を作成するために繊維を貼付けるヘッドに関する。上記ヘッドは、多数の繊維から形成される幅広のストリップを表面に貼付けるために、変位システムの端部に取付けることを目的としている。上記ヘッドは、貼付ローラー(R)と、貼付ローラーに繊維を案内するための案内手段(3)と、作動システムによって作動される、貼付ローラー(R)の上流側の繊維を切断するための刃(41)を備える切断手段と、切断されたばかりの繊維を制止するように作動システムによって作動される制止スタッド(43)を備える制止手段とを有する。制止スタッド(43)および刃(41)は、共通の作動システム(42)によって作動され、共通の作動システム(42)は、切断および制止される繊維毎に1つの刃および1つのスタッドを移動させて、繊維を切断および制止する。  (もっと読む)

(もっと読む)

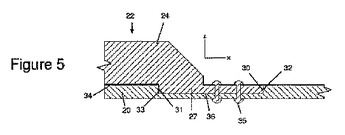

パネルの凹部に埋め込まれたパッドを有するストリンガを具備する複合構造体及び力の伝達方法

例えば航空機の翼または胴体の外板を形成し得る複合構造体は、パネル(20)と、パネル(20)の表面に結合された一連のストリンガ(21〜23)とを具備している。各ストリンガは、パネル(20)に垂直に延びるウェブ(24)と、パネルと共平面にある一対のフランジ(25,26)とを具備している。ウェブ(24)は、横の曲げ剛性及び軸方向剛性を次第に増加させること及び局部的応力集中を軽減することによって外板からストリンガへの荷重の伝達を促進するために、ラン・アウト(run-out)でテーパー付けされている。パッド(27)がストリンガ(22)の基部から下方へ突出して、ウェブ(24)及びフランジ(25,26)の端を越えて延びている。パッド(27)はパネルの凹部に埋め込まれている。凹部は、右側端壁(30)と左側端壁(31)とを有している。壁(30,31)はほぼ反対向きに配向されていて、ストリンガの長さにほぼ垂直にストリンガの幅を横切って延びている。端壁(30)はパッド(27)の右側端面(32)に係合し、端壁(31)はパッド(27)の左側端面(33)に係合する。  (もっと読む)

(もっと読む)

延伸ポリマー補強要素を含む曲面製品の製造方法およびそれによって得られる製品

本発明は、曲面製品の製造方法であって、複数の延伸ポリマー補強要素をマンドレル上に配置することと、その要素の少なくとも一部を互いに局部的に接着することと、製品をマンドレルから取り外すこととを含む方法に関する。本発明はまた、曲面物品(好ましくは防護物品)を曲面製品から製造するための方法であって、曲面製品を金型内に入れることと、前記製品を高温高圧で圧縮することとを含む方法に関する。曲面防護物品は良好な耐衝撃特性を有し、実質的にしわがない。 (もっと読む)

フィラメント巻き曲面製品の製造方法およびそれによって得られる製品

本発明は、曲面製品、特に防護製品に関する。防護製品は、繊維および/またはテープの形態である複数の補強要素にポリマーマトリックスを含浸させて、マンドレル上に巻き付けるフィラメント巻き付け方法によって製造される。ポリマーマトリックスは、キャリヤー液中にポリマーを含んでいる溶液および/または分散液を含み、そのキャリヤー液は巻き付け時および/または巻き付け後に少なくとも一部蒸発させられる。防護製品は、製品の全質量に対して多量の補強要素を含む。 (もっと読む)

形状部品の製造方法

本発明はL型断面形状の形状部品(31,32)又はT型断面形状の結合形状部品(43)の製造方法に関する。複合繊維材料からなるレイアップ体(1)を成形ツール(3)上に載置する。好ましくはU型断面形状(21)で且つ両端部にブック現象が生じた形状体(16)を形成するように成形ツールによってレイアップ体を変形する。2つの形状部品(31,32)を製造する為に形状体を長手方向(26)に沿って切断する。本発明の思想は、レイアップ体の層(2a,2b,2c)が変形工程の間においてシフトすることを許容し、その後に切断処理によって形状部品に略直角な面取り端部(24,25)を形成することである。レイアップ体にシワが形成されたり、レイアップ体に対して複雑な締結処理を行うという不都合を防止できる。 (もっと読む)

繊維強化中空体の製造方法およびその方法を用いて形成された製品

本発明は、一体形成された要素を含む繊維強化中空体を中空型で製造する方法に関する。製造対象である一体形成された要素を含む繊維強化中空体用の雌型をそれぞれが形成する中空型の2つの半体内に繊維マットを積層し、このように内張りされた中空型の2つの半体を連結した後、繊維マットを圧力により中空型にぴったり合うように押し込む。本発明は、本発明の方法に従って製造された製品にも関する。 (もっと読む)

構造部品の製造方法

本発明は、特に航空宇宙分野における構造部品を製造する方法を提供する。第1の硬化温度で硬化可能な複合繊維材料から所定形状の未硬化プリプレグ構造体(6)を形成する。次に、未硬化プリプレグ構造体(6)を、第1の硬化温度よりも低い第2の硬化温度で部分的に硬化された複合繊維材料からなる少なくとも一つの保持部(12,13)に接合して、未硬化プリプレグ構造体(6)を所定形状に保持する。更なる方法工程において、少なくとも一つの保持部(12,13)に接合された未硬化プリプレグ構造体(6)を第1の硬化温度で硬化して構造部品を形成する。本発明の基本思想は、寸法的に不安定なプリプレグ構造体を保持するのにこれまで用いられてきた特別なスチールからなる高価な治具の代わりに、プリプレグ構造体(6)よりも低い硬化温度を有する複合繊維材料からなる少なくとも一つの保持部(12,13)を用いることにより、低コストの治具での製造を可能とすることである。  (もっと読む)

(もっと読む)

航空機胴体およびその他の構造の複合バレルセクション、および係るバレルセクションを製造する方法およびシステム

【課題】複合パネルを用いた航空機胴体のセクションを提供する。

【解決手段】軸周りに360°延在する連続的な表面を形成する複数の単方向の繊維を有する外板220と、この外板220の内表面に結合する第1のフランジ部231と、外板220から離れて内側に突出する第1の突起部とを有する第1のスティフナ230と、外板220の内表面に結合する第2のフランジ部分231と、外板220から離れて内側に突出する第2の突起部とを有する第2のスティフナ230とを備える。

(もっと読む)

段階状の断面厚さを有する複合材の連続成形方法

【課題】プリプレグ成形品の厚さ寸法を変化させることができる連続成形方法を提供する。

【解決手段】炭素繊維などのプリプレグの積層体20の両面にそれぞれ例えば3プライのプリプレグ31,32,33の端面位置を変えて積層し、それぞれのプリプレグ31,32,33に連続してプリプレグピールプライ41,42,43を配置した成形素材10を用意する。この成形素材10をシート状として連続してホットプレスに送り込んで成形し、アフターキュア炉で所定時間加熱して熱硬化させる。成形後にプリプレグピールプライ40を剥離・除去することにより断面厚さ寸法が変化する製品を得ることができる。

(もっと読む)

101 - 120 / 179

[ Back to top ]