Fターム[4F205HA22]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 型による分類 (695) | 型を用いるもの (677)

Fターム[4F205HA22]の下位に属するFターム

型外面を用いるもの (311)

型内面を用いるもの (31)

型間(←閉鎖性、ベルト間) (46)

ベルト上 (3)

ダイスを用いるもの (44)

Fターム[4F205HA22]に分類される特許

181 - 200 / 242

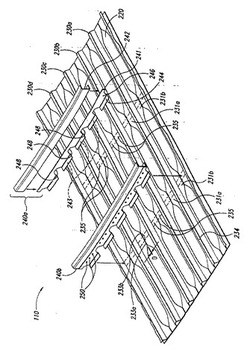

航空機胴体およびその他の構造の複合バレルセクション、および係るバレルセクションを製造する方法およびシステム

【課題】複合パネルを用いた航空機胴体のセクションを提供する。

【解決手段】軸周りに360°延在する連続的な表面を形成する複数の単方向の繊維を有する外板220と、この外板220の内表面に結合する第1のフランジ部231と、外板220から離れて内側に突出する第1の突起部とを有する第1のスティフナ230と、外板220の内表面に結合する第2のフランジ部分231と、外板220から離れて内側に突出する第2の突起部とを有する第2のスティフナ230とを備える。

(もっと読む)

段階状の断面厚さを有する複合材の連続成形方法

【課題】プリプレグ成形品の厚さ寸法を変化させることができる連続成形方法を提供する。

【解決手段】炭素繊維などのプリプレグの積層体20の両面にそれぞれ例えば3プライのプリプレグ31,32,33の端面位置を変えて積層し、それぞれのプリプレグ31,32,33に連続してプリプレグピールプライ41,42,43を配置した成形素材10を用意する。この成形素材10をシート状として連続してホットプレスに送り込んで成形し、アフターキュア炉で所定時間加熱して熱硬化させる。成形後にプリプレグピールプライ40を剥離・除去することにより断面厚さ寸法が変化する製品を得ることができる。

(もっと読む)

炭素繊維強化プラスチック製支持バーおよびその成形方法

【課題】

炭素繊維強化プラスチック製支持バーは、軽量で高剛性という優れた性能を持つが、成形後の加工性という点においては、金属素材に対して優れているとは言えない。特に切断や穿孔などの機械加工性については、割れや欠けなどの現象が生じやすく、不良品を生じる原因となっていた。

本発明は、上記従来技術の背景に鑑み、炭素繊維強化プラスチックの持つ軽量、高剛性という優れた特性を維持しつつ、機械加工性の悪さを改善し、加工時に不良を起こすことのない炭素繊維強化プラスチック製支持バーを提供せんとするものである。

【解決手段】

長さ1.5〜3.0m、長手方向に垂直な断面積50〜400mm2である炭素繊維強化プラスチックの表面に、破断伸度が3〜20%である繊維を強化材とした繊維強化プラスチックが配されていることを特徴とする繊維強化プラスチック製支持バー。

(もっと読む)

中空引抜成形品の製造方法

【課題】中子治具を検討することにより均等な肉厚製品を得、高真円度を有し、反りねじれに優れ、安価で軽量のシャフト製品を提供する。

【解決手段】複数本の繊維系に熱硬化性樹脂組成物を含浸させ、金型を通過させながら硬化させる引抜成形により得られる引抜成形品の製造方法であって、金型1が、成形品の外形を形成する外型2と、冷却媒体が通過可能な中空部分を有する中子治具3とからなり、該中子治具3を外型2温度よりも低温にして成形を行う中空引抜成形品の製造方法。

(もっと読む)

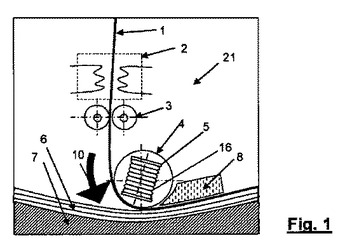

誘導補助的な製造法

繊維複合材料からの成形体の製造法に際して、ストリップ状の、強化繊維および熱硬化性樹脂または熱可塑性樹脂を有する出発材料(1)を連続的に前方に押し出すかまたは前方に引き抜く。流入する出発材料(1)を、通過する樹脂に交流磁場を導入することによって加熱する。そのために出発材料(1)の樹脂を、交流磁場にカップリングする超常磁性粒子と混合する。加熱された出発材料(1)を、継続して成形体に形作り;かつ該樹脂を成形体中で硬化する。  (もっと読む)

(もっと読む)

複合材料の処理方法

複合材料を処理する方法が、複合材料(1)に接触している多孔質層(3)をその融点以上に加熱することを含み、これにより、多孔質層が融解して複合材料中に含まれる。この複合材料は、マトリクス拡散処理によって形成することができる。この場合は、多孔質層は分配層として機能する。あるいはまた、この複合材料はプリプレグの積層として形成することができる。この場合は、多孔質層は通気層として機能する。多孔質層は、材料の靭性を増加させるポリスルホンまたはポリエーテルスルホンを含むことができる。  (もっと読む)

(もっと読む)

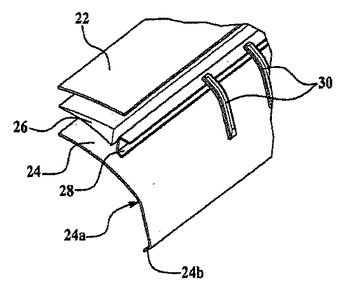

構造用取付けインサート

部材(12,14)の表面相互間を封止すると共に(或いは)このような部材表面に付着する構造用取付けインサートが開示される。このインサートは、補強材(20)(例えばワイヤメッシュ)及び基材周りに設けられた活性化可能材料(22)を有する。  (もっと読む)

(もっと読む)

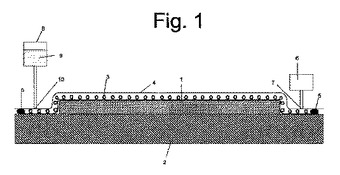

熱可塑性樹脂被覆FRP線条物の製造方法及び製造装置

【課題】ドロップ光ケーブル用テンションメンバーなどとして用いられる熱可塑性樹脂被覆FRP線条物の外径を長尺に亘って精度よく整径して製造する方法及び製造装置を提供すること。

【解決手段】熱可塑性樹脂被覆FRP線条物素線の外径よりも径大の透孔とテーパー角が90〜150度の切削刃とを備えた予熱ダイスを通過させて熱可塑性樹脂被覆層の外周を加熱軟化させ、次いで該予熱ダイスよりも低温に保たれ素線の外径よりも径小の透孔を備えた第1の整径ダイス及び第2の整径ダイスを順次通過させて熱可塑性樹脂被覆層の外径を整径する熱可塑性樹脂被覆FRP線条物の製造方法及び製造装置である。

(もっと読む)

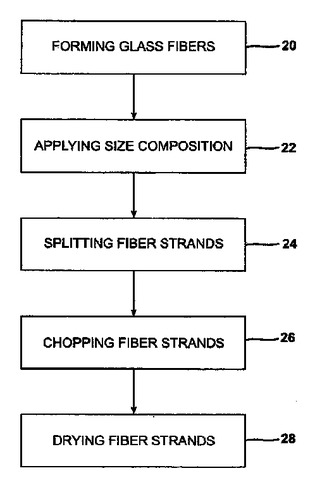

ガラス繊維用のサイズ剤組成物

熱硬化性樹脂の強化用の補強繊維のインライン細断及び乾燥を可能にするサイズ剤組成物を提供する。該サイズ剤組成物は、少なくとも1種のカップリング剤と1種以上のブロックトポリウレタンフィルム形成剤とを含む。そのブロッキング剤は、好ましくは、上記ポリウレタンフィルム形成剤の同時又はほぼ同時の脱ブロッキングと硬化を可能にする温度で脱ブロッキングする。サイズ処理繊維ストランド(12)は、インラインにおいて、細断してチョップトストランドセグメントを形成させ、Cratec? 乾燥炉のような流動床炉(46)内で乾燥させ得る。その後、チョップト繊維ストランドをバルクモールディングコンパウンドにおいて使用し、成形して強化複合物品とする。インラインでのガラス繊維の細断は、サイズ処理繊維バンドル(10)から製造した製品における製造コストを低減する。更に、補強繊維を、本発明のサイズ剤組成物によれば、通常のオフライン細断法に比較してはるかに速い速度で細断し乾燥させ得るので、生産性は向上する。  (もっと読む)

(もっと読む)

航空機用の複合翼スラット

航空機の翼スラットは、レイアップおよび減圧バッグ技術を用いて複合材料から形成される。スラットのレイアップは、上側複合外板と下側複合外板との間に挟まれた中心ハニカムコアと、予備硬化された桁と、予備硬化された補強材とを含む。レイアップが硬化され、レイアップ用鋳型から取出された後、前縁補強リブと予備形成された複合機首外板とが装着され、スラットが完成される。  (もっと読む)

(もっと読む)

繊維強化棒状体および繊維強化筒状体ならびにこれらの製造方法および製造装置

【課題】曲げ剛性に優れ、軽量な繊維強化棒状体および繊維強化筒状体、ならびにこれらの繊維強化棒状体および繊維強化筒状体を高生産性の下で製造することができる連続製造方法および連続製造装置を提供する。

【解決手段】硬化性または固化性を有するマトリックスを含有する強化繊維シート基材を長手方向に引き取りながら凹状に折り曲げ、該凹状に折り曲げた凹部に流動体を供給して前記強化繊維シート基材で前記流動体を包み込んだ後、該強化繊維シート基材のマトリックスを硬化または固化させることを特徴とする繊維強化棒状体の製造方法。

(もっと読む)

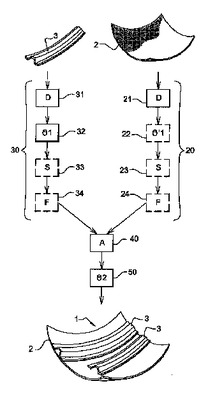

長繊維および熱硬化性マトリクスを有する複合材料から作られる複合部材を製造するためのプロセス

熱硬化性マトリクスを有する複合材料から作られた部材(1)を製造するために、部材(1)の少なくとも1つの要素(3)は熱硬化性樹脂で予備含浸された繊維のストリップをベースとして別個に製造され、前記要素は、一方で、前記要素(3)が前記部材(1)のその後の製造操作の間に常温でのその保存を保証するために十分な化学的安定性と、そのハンドリングを保証するためおよびその剛性を保持するために十分な寸法安定性との両方を達成している段階まで、他方で、前記第1の要素を形成する材料がその温度を少なくとも局所的に上昇させることによって前記第1の要素の塑性成形(34)を可能にする熱可塑性を持つような段階までを限度に、前記第1の要素の樹脂を部分的に重合させる効果を有する部分的な熱硬化(32)を受ける。

その後の工程において、前記第1の要素(3)は、硬化させる熱硬化を受けていないか、または部分的な硬化(32)を受けている第2の要素(2)と一緒に組立てられ、前記2つの組立てられた要素は、前記2つの要素の樹脂の完全かつ均一な重合をもたらし、前記複数の要素の間に分子結合を形成させることを保証する熱硬化(50)を同時に受ける。  (もっと読む)

(もっと読む)

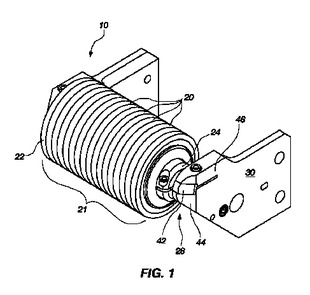

相互に依存的なセグメントの移動を使用して繊維を配置する圧密化装置

【課題】

【解決手段】相互に依存的なセグメントの移動を伴う繊維圧密化装置の方法及びシステムが開示されている。圧密化装置構造体は、圧密化面を含む一連の個別の相互に依存的なセグメントを支持する。セグメントの各々はまた、その内部に圧力部材が配置される開口部も含む。圧力部材は、非圧縮性流体にて充填されたエラストマーブラダー又は非圧縮性流体の一定容積にて互いにマニホルドとして接続された個別のピストンの何れかから成っている。圧力部材は、セグメント位置にて相互の依存性を形成し、1つ以上のセグメントが変位された場合、その他のセグメントが動いてセグメント位置を均衡させる。非圧縮性流体の一定容積を有することは、セグメントが相互に依存的に作用することを許容し、このため、平均的な部分の位置を公称位置とし、固定の中心部分の必要性を解消する保証する。セグメントは、複雑な形状の部品の表面に順応し且つ、全表面に均一な圧力を加え、繊維圧密化装置を通して引き抜かれる材料を一層良く圧密化できるようにする。  (もっと読む)

(もっと読む)

多層基材およびプリフォーム

【課題】

多方向に強化繊維糸条が配向しながら曲面追従性に優れた多層基材と、それからなるプリフォームを提供する。

【解決手段】

強化繊維糸条が並列にシート状に配列されて強化繊維層を形成し、その強化繊維層の複数層が、それぞれの強化繊維層を構成する強化繊維糸条の配列方向が異なる角度で積層された状態で一体化されてなる多層基材において、(1)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が強化繊維糸条を横切る方向に切断端を有すると共に、その切断端を有する強化繊維糸条の長さが10〜300mmの有限長であること、または(2)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が10〜300mmの有限長の不連続繊維からなる紡績糸であって、その紡績糸の繊度が300〜5,000texであり、かつ、糸幅/厚み比が2〜20であることを特徴とする多層基材。

(もっと読む)

飛行機のための改良された複合樹脂窓枠構造物

複合樹脂の飛行機胴体に設置するための複合樹脂窓枠(1)と、それを生産する方法。この複合樹脂窓枠は、航空機の窓用透明部材を受けて堅固に取付けるための内側フランジ(2)と、飛行機の胴体構造に接続するように適合された外側フランジ(3)とを有する。枠は、当該構造に対して垂直な、さらに別のフランジ等のさらに別の強度向上部材を何ら必要としない、ほぼ平坦な構成を有する。複合樹脂窓枠は、窓用透明部材を複合樹脂胴体に堅固に取付けるのに十分な強度を有する。  (もっと読む)

(もっと読む)

熱膨張ツーリングコールを使用してハット型に強化された複合部品を形成する装置及び方法

複合部品を形成する装置及び方法が与えられる。複合部品の形成方法はベースツール上に初期複合材料を配置し、複合材料上にツーリングマンドレルを配置し、ツーリングマンドレル上に付加的な複合材料を配置し、ツーリングマンドレル上に存在する複合材料の少なくとも一部を複合物形成ツールで被覆し、少なくとも部分的に複合材料を硬化するために複合材料を加熱し、複合物形成ツールの第1の部分が複合材料の加熱期間中に複合物形成ツールの第2の部分よりも程度において大きくサイズを変更することを許容するステップを含んでいる。これに関して、複合物形成ツールの第2の部分は複合物形成ツールの第1の部分よりもベースツールに近い。ツールの異なる部分の異なる膨張を許容する複合物形成ツールも提供される。 (もっと読む)

構造部材の連続製造方法

【課題】炭素繊維を主材とする複合材料の成形方法の改良を図る。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

(もっと読む)

シリンダー形状部を成型するための複合ツール

本発明は、複合材料でなるシリンダー部を作るための複合材料でなるツールに関するものである。ツールは、シリンダー形状部が形成されるマンドレルを作ることを意図した複合材料でなり、部材(1)がセットになっていて、それぞれの部材(1)がツールのシリンダー形状部をなし、前記部材(1)のそれぞれが繊維複合材料でなる支え構造(2)を有し、前記支え構造(2)の上にはスキン(3)がモールドされ、さらにツールの部材(1)間の連結部にシーリング手段(11、12)を有していることを特徴とする。 (もっと読む)

多軸基材の製造方法

【課題】たて糸またはよこ糸シートの層を形成する繊維糸条間の隙間(ギャップ)を形成させることなくたて糸シートを挿入・積層して交差積層できる、安価な多軸基材の製造方法を提供。

【解決手段】多数本の繊維糸条が並行にシート状に配列されて層を構成し、該層の少なくとも2層以上が層を構成する繊維糸条が交差するように積層されて積層体を構成し、該積層体の最上層にたて糸シートが配置されて一体化されてなる多軸基材の製造方法において、下記の(A)〜(C)の工程を経た後に、下記の(D)〜(G)の工程を順に経る多軸基材の製造方法。(A)たて糸シート形成工程、(B)よこ糸シート形成工程、(C)たて糸シート再形成工程、(D)たて糸シートの層とよこ糸シートの層を、交差積層する工程、(E)積層体の最上層に配置されているたて糸シートを、さらに開繊する工程、(F)積層体を一体化し多軸基材とする工程、(G)コアに巻き取る巻取工程。

(もっと読む)

FRP製成形品、その成形方法並びにその成形型

【課題】品質がばらつかず、接着強度の高いFRP製成形品、その成形方法ならびにその成形型を提供する。

【解決手段】コア材2の外側に繊維材3および樹脂材4からなる少なくとも1層の表皮を接合したFRP製成形品1であって、コア材2の周囲を覆う繊維材3の端部同士を、当該繊維材3のコア材側である内側面8同士で接合させたフランジ部9を有することを特徴とする。

(もっと読む)

181 - 200 / 242

[ Back to top ]