Fターム[4F205HA36]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 材料による分類 (1,842) | 繊維補強材を用いるもの (847) | 短繊維 (58)

Fターム[4F205HA36]に分類される特許

1 - 20 / 58

有機繊維ランダムマット及びこれを用いた繊維複合材料

【課題】特に耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

(もっと読む)

熱可塑性複合材料形成用等方性ランダムマットの製造方法

【課題】強化繊維と熱可塑性樹脂からなる複合材料用の等方性ランダムマットを効率的に製造する方法を提供する。

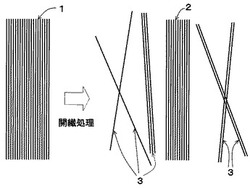

【解決手段】複数の強化繊維からなるストランドYを長手方向に沿って連続的にスリットして複数の細幅ストランドにした状態で、切断・解繊装置14にて平均繊維長3〜100mmに連続的にカットし、カットした強化繊維束に気体を吹付けて開繊させ、これを熱可塑性樹脂供給部15からの粉粒体状又は短繊維状の熱可塑性樹脂とともに、通気性支持体16上に散布し堆積・定着させることにより、上記強化繊維と上記熱可塑性樹脂とが混在する等方性ランダムマットMを形成する。このランダムマットMを加熱加圧することにより、薄肉で物性の良好な熱可塑性複合材料となる。

(もっと読む)

繊維強化基材

【課題】面内方向において等方性であり、かつハンドリング性、賦型性に優れた炭素繊維樹脂複合基材を提供する。

【解決手段】繊維長5mm以上100mm以下の炭素繊維6と熱可塑性樹脂とから構成され、炭素繊維が熱可塑性樹脂によって溶着された面状体であり、空孔率が5%以上70%未満であり、熱可塑性樹脂の存在量が、炭素繊維100重量部に対し、50〜1000重量部である複合基材。

(もっと読む)

ランダムマット基材からの成形体の製造方法

【課題】強化繊維と熱可塑性樹脂を含んでなる、寸法安定性、外観、成形性に優れた成形体の製造方法を提供する。

【解決手段】平均繊維長5〜100mmの強化繊維と熱可塑性樹脂を含み、強化繊維の目付が25〜3000g/m2であるランダムマット基材を、以下の工程1および工程2を含んで、工程3により成形する成形体の製造方法であって、下記(1)で定義される臨界単糸数以上で構成される強化繊維束(A)の強化繊維全量に対する割合が20Vol%以上99Vol%以下であり、工程2における搬送に要する時間を15秒以下とする成形体の製造方法。工程1.基材を、熱可塑性樹脂樹の軟化温度以上に加熱する工程、工程2.加熱した基材を金型内に搬送する工程、工程3.金型温度を熱可塑性樹脂の軟化温度未満に調節し、基材を成形する工程。臨界単糸数=600/D(1)(ここでDは強化繊維の平均繊維径(μm)である)

(もっと読む)

補強部材の製造方法および製造装置

【課題】補強繊維片同士の絡み合いの問題を生ずることなく、均一な密度の補強部材を製造することができる補強部材の製造方法および製造装置を提供する。

【解決手段】一対の帯状未加硫ゴムシート間に、補強繊維を所定長に切断した複数の補強繊維片からなる補強繊維片層が介装されてなる補強部材の製造方法である。補強繊維を切断して複数の補強繊維片を作製する切断工程と、長手方向に延びる帯状未加硫ゴムシートの一方の上方から、一方の帯状未加硫ゴムシート上に補強繊維片を散布して補強繊維片層を形成する散布工程と、一方の帯状未加硫ゴムシート上に、帯状未加硫ゴムシートの他方を供給して重ね合わせ、一方および他方の帯状未加硫ゴムシート間に補強繊維片層を介装させる供給工程と、一方および他方の帯状未加硫ゴムシート同士を互いに押付けて圧着する圧着工程とを含み、切断工程と散布工程とを連続して行う。

(もっと読む)

補強部材の製造方法および製造装置

【課題】均一な密度でかつ、補強繊維片が一定方向に配向された補強部材を製造できる補強部材の製造方法および製造装置を提供する。

【解決手段】一対のゴムシート間に補強繊維片層が介装されてなる補強部材の製造方法である。補強繊維を切断して複数の補強繊維片を作製する切断工程と、ゴムシート上に補強繊維片を散布して補強繊維片層を形成する散布工程と、ゴムシート上に他のゴムシートを供給して重ね合わせ、これらゴムシート間に補強繊維片層を介装させる供給工程と、これらゴムシート同士を互いに押付けて圧着する圧着工程とを含み、切断工程と散布工程とを連続して行うとともに、散布工程において補強繊維片を、上下方向にのみ開口するガイド体を介して散布するにあたり、ガイド体として、ゴムシートの長手方向に沿う幅が上端部より下端部で狭くかつ、上方から下方に向かい漸減する絞り部を有するものを用いる。

(もっと読む)

増加した強度を有する複合部材を製造する方法

【課題】航空宇宙用途において、及び他の目的のために、木材の代替として用いることができる、特に複合体の耐荷重能力及び総合的な強度を増加させた押出複合材料を製造する方法を提供する。

【解決手段】注入可能な適合した構造コア材料34を用いて、押出複合材料32の内部のフォームセルを置き換え、それによって総合的な耐荷重安定性及び強度を向上させる。コア材料34は、構造材料に対して所望のCTEを有するように調整する。コア材料34は、また、複合部材32の強度を増加させるための繊維及び固体構造充填材も含むことができる。

(もっと読む)

漏電及び感電防止用成形体

【課題】高い電磁波シールド性や機械的強度を有し、漏電や感電も防止できる成形体を提供する。

【解決手段】ガラス繊維を長さ方向に揃えた状態で束ね、ガラス繊維の束にオレフィン系樹脂を溶融させた状態で含浸させ樹脂含浸繊維束を得る。繊維束を一体化した後に、5〜15mmの長さに切断し、切断された樹脂含浸繊維束を含む樹脂組成物からなり、絶縁性を有する基材層と、基材層表面に形成された導電性層とを有する成形体。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法

【課題】接合部が十分に接合した繊維強化熱可塑性樹脂成形品と、その製造方法を提供する。

【解決手段】複数の部材が接合部で接合された繊維強化熱可塑性樹脂成形品10であって、各接合部が、被接合面22a,32aを含む内側繊維強化樹脂層24,34と、前記内側繊維強化樹脂層24,34の外側に設けられた外側繊維強化樹脂層23,33とからなり、前記外側繊維強化樹脂層23、33は、少なくとも1層以上からなり、そのうちの少なくとも1層の強化繊維は、前記内側繊維強化樹脂層24、34の強化繊維よりも数平均の繊維長が長い。

(もっと読む)

繊維強化複合材

【課題】熱可塑性樹脂を用いた繊維強化複合材の機械的強度を向上する。

【解決手段】本発明の筐体用繊維強化複合材は、重量平均による繊維長さが10〜30mmであり、不織布に由来する強化繊維と、強化繊維を保持する熱可塑性樹脂からなるマトリクス材と、を備えることを特徴とする。この繊維強化複合材100,200は、厚み方向の中央部に配置される内層101,201と、内層101,201の厚み方向の両側に配置される外層103,203とを備える場合、外層103よりも内層101に多く強化繊維が存在する形態(a)と、内層201よりも外層203に多く強化繊維が存在する形態(b)とを包含する。また、厚み方向に強化繊維が断続的に存在する形態(c)も包含する。

(もっと読む)

複合材料の製造方法

炭素繊維複合材料

【課題】熱可塑性樹脂をマトリクスとした炭素繊維複合材料成形を提供する。

【解決手段】繊維長10mm超100mm以下の炭素繊維と熱可塑性樹脂とから構成され、炭素繊維が実質的に2次元ランダムに配向しており、式(1)で定義される臨界単糸数以上で構成される炭素繊維束(A)について、繊維全量に対する炭素繊維束(A)の割合が30Vol%以上90Vol%未満であり、かつ炭素繊維束(A)中の平均繊維数(N)が下記式(2)を満たすことを特徴とする複合材料。臨界単糸数=600/D(1)6×104/D2<N<2×105/D2(2)(ここでDは炭素繊維の平均繊維径(μm)である)

(もっと読む)

繊維強化熱可塑性プラスチックおよびその製造方法

【課題】表面に摘み皺の少ない炭素繊維ウェブを用いた場合に力学特性及び品質に優れる繊維強化熱可塑性プラスチック及びその製造方法を提供することを目的とする。

【解決手段】強化繊維ウェブに熱可塑性樹脂を含浸させてなる繊維強化熱可塑性プラスチックにおいて、

前記強化繊維ウェブは、少なくとも強化繊維束(a)と強化繊維束(b)とからなり、前記強化繊維束(a)は繊維長5〜15mm、前記強化繊維束(b)は繊維長5mm未満であり、前記強化繊維束(a)と強化繊維束(b)の強化繊維の繊維径が同一の繊維径を有するとともに、前記強化繊維束(a)を30〜99重量%、前記強化繊維束(b)を1〜70重量%を含んでなることを特徴とする繊維強化熱可塑性プラスチック。

(もっと読む)

印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置

【課題】印刷基材の生産性が高く、印刷基材の樹脂層の表面がべとつかず、かつ、印刷基材の熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材の製造方法を提供する。

【解決手段】繊維状物質を含む熱硬化性樹脂組成物(20)を電磁誘導性支持体(10)の表面上に配置する工程Aと、前記電磁誘導性支持体(10)を高周波誘導加熱することにより、前記樹脂組成物(20)が前記電磁誘導性支持体(10)と接する面側から前記電磁誘導性支持体(10)と離れる方向に、前記熱硬化性樹脂組成物(20)を硬化させて、前記電磁誘導性支持体(10)の表面上に繊維強化樹脂層を形成する工程Bと、を含む印刷基材の製造方法である。

(もっと読む)

複合容器

【課題】強化層の厚み方向の熱伝導率が高く、プレクール条件を緩和できる複合容器を提供する。

【解決手段】強化用繊維と長さ1mm以下の炭素繊維を含有する樹脂組成物の硬化物とからなる強化層を容器の外側に配置した複合容器。強化用繊維と樹脂組成物の組み合わせはトウプリプレグであることが好ましい。容器は口金つきの中空ライナーであることが好ましい。強化用繊維は炭素繊維であることが好ましい。強化層の熱伝導率は3W/(m・K)以上20W/(m・K)以下であることが好ましい。

(もっと読む)

繊維強化複合材料成形品及びその製造方法

【課題】平坦状の本体部の一側面に所定強度の立体形状部を容易に成形可能とし、かつ該立体形状部の成形による本体部の他側面のヒケの発生を防止する。

【解決手段】立体形状部3の外面側がプリプレグ13aにより成形されると共に、立体形状部3の内面側がシートモールディングコンパウンド13bにより補強され、かつ立体形状部3の基端縁から本体部2の一側面2aに沿って延びる平板部3bがプリプレグ13a,15のみで成形される。その製造は、立体形状部3形成用のプリプレグ13aにのみ、本体部2成形用のプリプレグ12の一側面に沿って延びる平板部3bを設け、この平板部3bを本体部2成形用のプリプレグ12の一側面に他のプリプレグ15を介して間接的に面接触させた状態で、各素材を一体に溶着、硬化させて当該成形品1を得る。

(もっと読む)

ゴム−スチールフィラメント複合体の製造方法および装置

【課題】スチールフィラメント片15が均一に分布し、かつ、その配向方向がランダムであるゴム−スチールフィラメント複合体12を容易かつ安価に製造する。

【解決手段】下側ゴムシート13上に多数本のスチールフィラメント片15を予め散布してスチールフィラメント片層16を成形するようにしたので、散布後のスチールフィラメント片15は倒伏した状態で平坦な下側ゴムシート13により下方から支持され、この結果、スチールフィラメント片15の配向方向(延在方向)を容易にランダムとすることができるとともに、その分布を容易に均一とすることができる。

(もっと読む)

炭素繊維強化樹脂材及びその製造方法

【課題】簡便な設備により小ロットの製品をスピーディに低コストで製作できる炭素繊維強化樹脂材の製造方法する。

【解決手段】モールド15に合せて切断した布状の炭素繊維片13をゲルコート材を塗布されたモールド面に積層させる繊維配置工程と、積層された炭素繊維片に接合樹脂11を充?するかもしくは接合樹脂によりモールド面に貼り付けて賦形する樹脂賦形工程と、モールド面上に配置された炭素繊維片と接合樹脂からなる複合樹脂層23の表面に加熱空気を吹き付けて樹脂軟化温度に部分加熱された樹脂面を加圧してその内部気泡を押し出す気泡除去工程と、全体が室温に冷却された複合樹脂層を樹脂養生温度まで再加熱して所定時間保持させる加熱養生工程と、を有する炭素繊維強化樹脂材の製造方法。

(もっと読む)

プリプレグの製造方法及びプリプレグの製造装置

【課題】プリプレグの製造においてボイドの発生を抑制することである。

【解決手段】プリプレグの製造方法は、単繊維40が隣接して束ねられたシート状の繊維束30を開繊し、樹脂17を含浸させるプリプレグの製造方法であって、シート状の繊維束30の厚さ方向を薄くしながら平坦化し、開繊して開繊繊維シート32を成形する開繊工程(S12)と、開繊繊維シート32にスリットを入れて分割し複数本の等幅分割繊維シート34を成形する分割工程(S14)と、各々の等幅分割繊維シート36に樹脂17を含浸し、樹脂含浸繊維シート36を成形する含浸工程(S16)と、各々の樹脂含浸繊維シート36を厚さ方向に揃えて重ね合わせプリプレグ38を成形する重ね合わせ工程(S18)を備える。

(もっと読む)

繊維強化プラスチック製構造物の成形法、及び、繊維強化プラスチック製構造物

【課題】引抜き成形法、ハンドレイアップ法、RTM法、ホットプレス法

などの成形法において、繊維強化プラスチック製ストランドシートを用いることにより、今まで得ることのできなかった引張強度、引張弾性率、圧縮強度、圧縮弾性率、曲げ強度、曲げ弾性率等の機械的物性を向上させることができる。

【解決手段】繊維強化シートを複数枚積層して、引抜き成形法、ハンドレイアップ法、レジントランスファーモールディング法、又は、ホットプレス法により繊維強化プラスチック構造物を成形する成形法において、構造物100の成形時に、繊維強化シート103を複数枚積層して形成される基体101の外表面に、複数本の繊維強化プラスチック線材2を長手方向に引き揃えて有する繊維強化プラスチック製ストランドシート1を少なくとも1枚配置し、前記成形法で成形される樹脂を用いて同時成形する。

(もっと読む)

1 - 20 / 58

[ Back to top ]