Fターム[4F205HA44]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 供給方法による分類 (977) | 予備成形品からの成形 (434) | プリフォームからの成形 (125)

Fターム[4F205HA44]に分類される特許

1 - 20 / 125

複合材のドライプリフォーム及びその製造方法

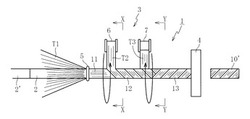

【課題】マンドレルの外周に強化繊維を捲回することによりドライプリフォームを成形するにあたり、歩留まりを高めると共に、長手方向の強化繊維の配置を容易化し、さらに長手方向の強化繊維の密度を高める。

【解決手段】長尺状のマンドレル2を長手方向一方に送りながら、長手方向に沿って引き揃えた強化繊維(繊維束T1)をマンドレル2の外周に供給することによりマンドレル2の全周を覆う長手方向強化繊維層11を形成すると共に、マンドレル2の外周に螺旋状に強化繊維(繊維束T2、T3)を捲回することによりマンドレル2の全周を覆う螺旋方向強化繊維層12、13を形成する。

(もっと読む)

適合可能なブレード

【課題】本発明の目的は、凹状のギャップ又は複雑な形状に適合可能なチューブ状構造体を提供することである。

【解決手段】本発明は、チューブ状構造体(32)に係り、互いに円状の関係を有する複数の軸方向部位(30)と、このチューブ状構造体を形成するようにこの軸方向部位と互いに連結するバイアス部位とを有するチューブ状構造体(32)を開示する。チューブ状構造体の軸方向部位は、この構造体のバイアス部位よりも大きな径を有する。

(もっと読む)

スキン・リブ構造体

【課題】フィラーを用いることなく筒状組紐のコーナ部間の隙間を埋めることができ、製造コストを低減することができるスキン・リブ構造体を提供すること。

【解決手段】中間基材13は、四つのコーナ部12aを有する四角筒状に形成されるとともにコーナ部12aに太型軸方向糸条23aが配列されてなる筒状組紐12を四つ備える。中間基材13は、四つの筒状組紐12が互いのコーナ部12aを隣接させて一体化して形成されている。四つの筒状組紐12における互いに重なり合う一方の面12bでリブ13bが形成されるとともに、他方の面12cでリブ13bが架設されたスキン13aが形成されている。そして、隣接するコーナ部12aの両方が、太型軸方向糸条23aで形成されている。

(もっと読む)

繊維強化複合コア及びパネル

【課題】繊維強化コアパネルが、波形に広がることも、また横向きのウェブと交差することもできるウェブを形成するようにロービング層を螺旋状に巻き付けたプラスチック発泡体のストリップから形成される。

【解決手段】施巻ストリップは、間隔を置いて配置されるストリップと交互にすることができ、またストリップ間のスペーサーはウェブの座屈強度を増す。間隔を置いて配置されるストリップ間の連続巻着ロービングは、補強された縁部を有するパネルを形成するために折りたたむことを可能にする。連続施巻ストリップを螺旋状に包んで環状構造物を形成し、また複合パネルは、熱硬化性樹脂と熱可塑性樹脂の両方を併用することができる。連続施巻ストリップ又はストリップ切断材は、スキン材料を受け取って補強複合パネルを形成することができる成形装置中へ長手方向又は横方向のどちらかで連続的に送り込むことができる。

(もっと読む)

有機繊維ランダムマット及びこれを用いた繊維複合材料

【課題】特に耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

(もっと読む)

糸条、シート状の強化繊維基材、プリフォーム及び繊維強化複合材料の製造方法

【課題】シート状の強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らす。

【解決手段】糸条14を、熱可塑性のエポキシ樹脂を主成分とし、かつ収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョンで処理、乾燥するサイジング処理により前記樹脂組成物の被膜16が表面に形成された糸条14が得られる。その糸条14で形成されたシート状の強化繊維基材17が積層された状態で賦形されてプリフォーム20が形成される。

(もっと読む)

強化繊維基材、プリフォーム、繊維強化複合材料及び強化繊維基材の製造方法並びに繊維強化複合材料の製造方法

【課題】強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らす。

【解決手段】繊維強化複合材料の強化材となるプリフォーム17は、繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により膜状に被覆されている強化繊維基材11からなる。前記樹脂組成物は50%以上がフェノキシ樹脂からなる。

(もっと読む)

多孔質型を用いた複合材の成形方法および装置

【課題】剛性型として多孔質型を用いることで、樹脂含浸を繊維基材の厚さ方向に促進させ、また、成形・硬化中の残留気泡の低減を行うプロセスを提供する。

【解決手段】成形型に配置した繊維基材に、注入した樹脂を含浸させて複合材を得る成形法において、前記成形型を、微細孔を備えた通気性の多孔質成形型から形成すると共に、当該多孔質成形型の前記繊維基材に対向する面と当該繊維基材との間に、気体は通過可能であるが樹脂はブロックされる微細孔を備えた多孔質層を設け、前記多孔質成形型の微細孔を介して当該多孔質成形型を通して真空吸引を行うことで、注入した樹脂を繊維基材に含浸させる。

(もっと読む)

ドライプリフォーム、複合材料からなる環状構造体、及びその製造方法

【課題】高強度且つ軽量で、形成が容易であり、且つ、設計の自由度の高い環状ドライプリフォーム及びこれを用いた複合材料からなる環状構造体を提供する。

【解決手段】マンドレル20の外周に捲回され、マンドレル20の環方向(0°方向)と交差する方向(+θ方向)と平行に引き揃えられ、マンドレル20の環方向で少なくとも一周は継ぎ目なく連続した強化繊維からなる第1の強化繊維層11を設ける。

(もっと読む)

FRP構造体

【課題】面内強度を向上でき、かつ表面平滑性に優れたFRP構造体を提供する。

【解決手段】繊維強化布を幅方向に接続して成形されたFRP構造体であって、0゜方向層11と90゜方向層12とを有する繊維強化布1どうしを突き合わせ、その突き合わせ部の90゜方向層12の上に、90゜方向層の一方向帯布2を直接重ねて一体成形したFRP構造体。

(もっと読む)

熱可塑性樹脂補強シート材、熱可塑性樹脂多層補強シート材及びその製造方法、並びに熱可塑性樹脂多層補強成型品

【課題】リサイクル性、耐衝撃特性に優れる熱可塑性樹脂をマトリックスとした、高品質で、力学的特性及びドレープ性に優れる熱可塑性樹脂多層補強シート材、及び当該熱可塑性樹脂多層補強シート材を短時間で効率よく製造するための方法、並びに当該熱可塑性樹脂多層補強シート材を用いて成型された高品質性な熱可塑性樹脂多層補強成型品を提供する。

【解決手段】熱可塑性樹脂補強シート材2は、複数の補強繊維3fが所定方向に引き揃えられてシート状に形成された補強繊維シート材3を熱可塑性樹脂シート材4の両面に付着させて構成されており、熱可塑性樹脂多層補強シート材は、熱可塑性樹脂補強シート材2が積層して形成され、かつ、熱可塑性樹脂シート材4と同一材料である一体化用熱可塑性樹脂繊維束によりステッチして縫合一体化されている。さらに、補強繊維シート材3の補強方向がそれぞれ多軸となるように積層されている。

(もっと読む)

有孔コールシートを使用した複合パーツの樹脂注入

【課題】繊維構成要素の領域全体の樹脂の供給の最適化を可能にすることにより、構成要素の特定領域への樹脂の供給量を制御すると同時に、剥離層の必要を除去できる、樹脂注入の方法及び装置が必要である。また、パーツに跡を残すことなく、注入される構成要素の上に直接樹脂供給のハードウェアを位置づけすることにより、工具の適応性を向上させると同時に滑らかに仕上がった硬化パーツを提供する樹脂注入装置も必要である。

【解決手段】樹脂が注入された複合パーツは、パーツ全体の樹脂の流れを最適化し、複雑なパーツに対して簡素化された工具及び消耗品の構成を可能にすると同時に、滑らかな空気力学的コール側面又はバッグ側面仕上がりを達成するために、孔を有するコールシートを使用して製造される。

(もっと読む)

強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材

【課題】従来よりも賦形性に優れた強化繊維基材、強化繊維複合材のプリフォームおよび強度に優れた強化繊維複合材の提供にある。

【解決手段】強化繊維を一方向に引き揃えた一方向強化繊維シート12と織布13との積層により形成された強化繊維基材11である。織布13は、織布13の厚み方向に貫通する複数の切れ目14を備える。複数の切れ目14が織布13の全面にわたって配設され、複数の切れ目14により賦形時における織布13の皺の発生が抑制される。

(もっと読む)

複合材料部品及びその製造方法

【課題】複数層のプリプレグから製造する、面内湾曲及び面外湾曲を持つ形状を有する複合材料部品を提供する。

【解決手段】面内湾曲をもつ形状を有する複合材料部品28,30、例えば、後退構造を有する翼形部14の翼桁キャップ。この部品28,30を製造する方法は、部分的に硬化したポリマー材料のマトリックス中に繊維状強化材を含有する積層構造を有するプリプレグを形成することを含んでいる。これらのプリプレグを積み重ね、直線状の細長いプリフォームを形成する。次に、プリフォームの長手方向及び横断方向を含有する平面内でプリフォームに面内湾曲を誘発して後退構造を作成する。面内湾曲は、プリフォームの横断方向に平行な力をかけながら、プリフォームをポリマー材料の溶融温度未満の温度にしてポリマー材料をコールドフローさせることによって誘発される。次に、ポリマー材料を十分に硬化させて複合材料部品28,30を得る。

(もっと読む)

繊維強化複合材料を用いた翼状構造体およびその製造方法

【課題】 プリプレグを用いずにRTMまたはVaRTMにより製造される翼状構造体において、製造効率を向上させ、製造コストも抑制することに加え、良好な強度を実現する。

【解決手段】 翼状構造体としてロータブレードを例示すれば、当該ロータブレードを製造する際のブレードプリフォームのうち、スキンとなる繊維材料として、開繊糸を用いて製作されたブレイディング50Aを用いる。また、スパーとなる繊維材料としては、中央糸および当該中央糸よりも小さい径の組糸から構成されるブレイディングを好適に用いることができる。

(もっと読む)

強化繊維プリフォームの作製方法及び強化繊維プリフォーム

【課題】 強度の高いフランジ付の強化繊維プリフォームを容易に作製することができる、ブレイダー装置を用いた強化繊維プリフォームの作製方法及び、強化繊維プリフォームを提供する。

【解決手段】 少なくとも第1筒状部21と第2筒状部22とを含む組成物12を、ブレイダー装置BRを用いて継ぎ目無く作製する工程と、第1筒状部21を変形させ、第1筒状部21の壁を第2筒状部22に対して突出させてフランジ部31を形成する工程と、を備える強化繊維プリフォームの作製方法とする。

(もっと読む)

強化繊維積層体の製造方法および製造装置

【課題】

ドライな強化繊維テープの集合体を積層させた強化繊維積層体を製造するにあたり、長手方向に湾曲した形状の強化繊維積層体を製造する場合においても、強化繊維テープの載置・積層作業を繊維の位置ズレなく高精度で効率良く製造することができ、高品位の強化繊維積層体を得ることができる製造方法および製造装置を提供する。

【解決手段】

強化繊維の糸条が少なくとも長手方向に平行に延在する強化繊維テープを、該強化繊維テープの長手方向に対して互いに隣接するように載置し、強化繊維集合体とする載置作業や、載置テーブルに載置された強化繊維集合体を別の載置テーブルへ移載する移載作業や、さらに強化繊維集合体を複数枚積層し、強化繊維積層体を形成する積層作業において、静電吸着を利用することにより強化繊維の角度のズレや位置ズレすることなく高い精度でかつ効率良く作業を行うことを特徴とする、強化繊維積層体の製造方法。

(もっと読む)

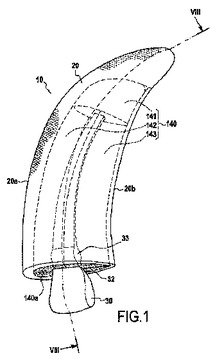

航空機のプロペラ羽根

翼形構造体(20)を備える航空機のプロペラ羽根(10)であって、翼形構造体は、糸の三次元織りによって得られた、マトリックスによって緻密化された少なくとも1つの繊維強化材と、多孔性剛性材料で製作された、所定形状の形状化部品(140)とを備え、強化材は、プロペラ羽根の前縁(20a)内の連続織りによって相互に連係された少なくとも2つの半体を備え、2つの半体は前記形状化部品(140)のまわりにぴったりと嵌ることを特徴とする、羽根。  (もっと読む)

(もっと読む)

複合材湾曲部品の製造方法および複合材湾曲部品の製造装置

本発明は、複合材湾曲部品の製造方法に関し、この方法では、この部品を形成する複合材繊維層(110)を少なくとも折り曲げ加工工程の間緊張状態に維持し、該層の互いに対する変位をさらに制御する。本発明はまた、このような方法を実施できる装置にも関する。 (もっと読む)

繊維強化複合材料用プリフォームの縫合装置及び縫合方法

【課題】幅が変化する形状のプリフォームの場合にも生産性を向上できるようにする。

【解決手段】移送方向Rへのプリフォーム11の移送に伴い、作業幅領域S1に対応するプリフォーム11の幅(移送方向Rと直交する方向のプリフォーム11の長さ)が変化して(作業幅領域S1の幅が変化して)或るステッチ針16が作業幅領域S1から外れた場合、第1支持ブロック15及び第2支持ブロック20が下動されてステッチ針16及び第1接触プレート211が実線で示す作業位置から鎖線で示す退避位置に切り換え配置される。又、糸ガイド33が実線で示す作業位置から鎖線で示す退避位置に切り換え配置されると共に、第2接触プレート411が実線で示す作業位置から鎖線で示す退避位置に切り換え配置される。

(もっと読む)

1 - 20 / 125

[ Back to top ]