Fターム[4F205HA45]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 供給方法による分類 (977) | 予備成形品からの成形 (434) | プリプレグからの成形 (301)

Fターム[4F205HA45]に分類される特許

201 - 220 / 301

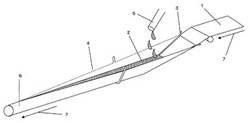

繊維強化棒状体および繊維強化筒状体ならびにこれらの製造方法および製造装置

【課題】曲げ剛性に優れ、軽量な繊維強化棒状体および繊維強化筒状体、ならびにこれらの繊維強化棒状体および繊維強化筒状体を高生産性の下で製造することができる連続製造方法および連続製造装置を提供する。

【解決手段】硬化性または固化性を有するマトリックスを含有する強化繊維シート基材を長手方向に引き取りながら凹状に折り曲げ、該凹状に折り曲げた凹部に流動体を供給して前記強化繊維シート基材で前記流動体を包み込んだ後、該強化繊維シート基材のマトリックスを硬化または固化させることを特徴とする繊維強化棒状体の製造方法。

(もっと読む)

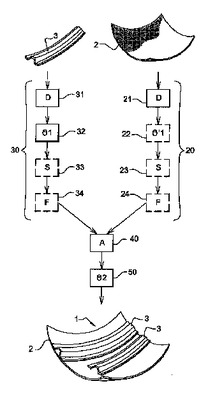

長繊維および熱硬化性マトリクスを有する複合材料から作られる複合部材を製造するためのプロセス

熱硬化性マトリクスを有する複合材料から作られた部材(1)を製造するために、部材(1)の少なくとも1つの要素(3)は熱硬化性樹脂で予備含浸された繊維のストリップをベースとして別個に製造され、前記要素は、一方で、前記要素(3)が前記部材(1)のその後の製造操作の間に常温でのその保存を保証するために十分な化学的安定性と、そのハンドリングを保証するためおよびその剛性を保持するために十分な寸法安定性との両方を達成している段階まで、他方で、前記第1の要素を形成する材料がその温度を少なくとも局所的に上昇させることによって前記第1の要素の塑性成形(34)を可能にする熱可塑性を持つような段階までを限度に、前記第1の要素の樹脂を部分的に重合させる効果を有する部分的な熱硬化(32)を受ける。

その後の工程において、前記第1の要素(3)は、硬化させる熱硬化を受けていないか、または部分的な硬化(32)を受けている第2の要素(2)と一緒に組立てられ、前記2つの組立てられた要素は、前記2つの要素の樹脂の完全かつ均一な重合をもたらし、前記複数の要素の間に分子結合を形成させることを保証する熱硬化(50)を同時に受ける。  (もっと読む)

(もっと読む)

航空機の前縁構造及びそれの製造方法

【課題】エネルギを消費することなく、航空機の前縁部における防氷及び除氷を実現する。

【解決手段】繊維強化複合材料における少なくとも繊維に、撥水性材料を含浸する工程(P1)と、繊維強化複合材料を順次積層すると共に、少なくともその最表面の層を撥水性材料を含浸させた繊維強化複合材料によって形成することにより、前縁部の形状を有する積層体を作成する工程(P2)と、前縁部形状の積層体を硬化させる工程(P3)と、を含む。

(もっと読む)

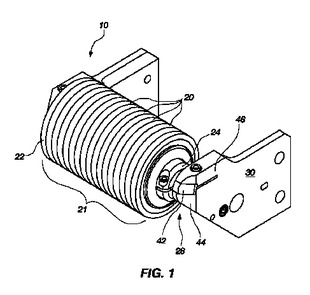

相互に依存的なセグメントの移動を使用して繊維を配置する圧密化装置

【課題】

【解決手段】相互に依存的なセグメントの移動を伴う繊維圧密化装置の方法及びシステムが開示されている。圧密化装置構造体は、圧密化面を含む一連の個別の相互に依存的なセグメントを支持する。セグメントの各々はまた、その内部に圧力部材が配置される開口部も含む。圧力部材は、非圧縮性流体にて充填されたエラストマーブラダー又は非圧縮性流体の一定容積にて互いにマニホルドとして接続された個別のピストンの何れかから成っている。圧力部材は、セグメント位置にて相互の依存性を形成し、1つ以上のセグメントが変位された場合、その他のセグメントが動いてセグメント位置を均衡させる。非圧縮性流体の一定容積を有することは、セグメントが相互に依存的に作用することを許容し、このため、平均的な部分の位置を公称位置とし、固定の中心部分の必要性を解消する保証する。セグメントは、複雑な形状の部品の表面に順応し且つ、全表面に均一な圧力を加え、繊維圧密化装置を通して引き抜かれる材料を一層良く圧密化できるようにする。  (もっと読む)

(もっと読む)

繊維強化プラスチックの製造方法

【課題】精度よく複雑な形状に成形することができるとともに、生産性が高いFRPの製造方法を提供する。

【解決手段】FRP製タンクの製造方法では、金属製の中子5に強化繊維を巻き付けて被覆する被覆工程を行った後、強化繊維に母材樹脂を含浸させる含浸工程を行う。その後、母材樹脂を加熱してプリキュアするプリキュア工程と、母材樹脂をプリキュア工程より高い温度で加熱してアフターキュアするアフターキュア工程とを行う。中子5は、プリキュア工程での加熱温度より高く、アフターキュア工程での加熱温度以下の融点を有する金属からなる。そして、アフターキュア工程においては、中子5を溶かして流し出す。

(もっと読む)

樹脂管及び樹脂管を用いたポンプ装置、並びに、樹脂管成形用内型の組立方法及び樹脂管の製造方法

【課題】所定の曲げ強度を確保しながらも、煩雑な製造工程を招くことなく、製造コストを低減することができる樹脂管及び樹脂管の製造方法を提供する。

【解決手段】複数の平板1、2を軸心方向に沿って環状に組み合わせて断面形状が多角形となる管体用内型3を形成するとともに、管体用内型3の端部にフランジ用型4を取り付けるフランジ型取付工程と、形成された管体用内型3及びフランジ用型4の表面にマトリックス樹脂を含浸した強化繊維10を積層して樹脂管を形成する積層工程と、樹脂が固化した後にフランジ用内型3及び管体用型4を離脱させる型外し工程を備え、前記内型の外面または内面に形成される角部を基準に、樹脂管のフランジ部に設ける接続手段の位置が決定される。

(もっと読む)

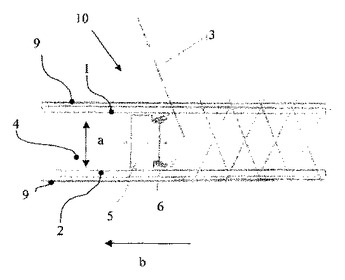

コア構造およびその製造方法

本発明は、コア構造の製造方法に関する。最初に、第1のコア構造(1)および第2のコア構造(2)を固定する。第1のコア構造(1)および第2のコア構造(2)は、一定の距離(A)を隔てて位置決めされている。第1のコア構造層(1)と第2のコア構造層(2)との間の空洞(4)の中に、補強素子(3)を挿入する。この補強素子(3)、第1のコア構造層(1)、および、第2のコア構造層(2)は、自己支持型コア構造(10)を形成する。  (もっと読む)

(もっと読む)

飛行機のための改良された複合樹脂窓枠構造物

複合樹脂の飛行機胴体に設置するための複合樹脂窓枠(1)と、それを生産する方法。この複合樹脂窓枠は、航空機の窓用透明部材を受けて堅固に取付けるための内側フランジ(2)と、飛行機の胴体構造に接続するように適合された外側フランジ(3)とを有する。枠は、当該構造に対して垂直な、さらに別のフランジ等のさらに別の強度向上部材を何ら必要としない、ほぼ平坦な構成を有する。複合樹脂窓枠は、窓用透明部材を複合樹脂胴体に堅固に取付けるのに十分な強度を有する。  (もっと読む)

(もっと読む)

熱膨張ツーリングコールを使用してハット型に強化された複合部品を形成する装置及び方法

複合部品を形成する装置及び方法が与えられる。複合部品の形成方法はベースツール上に初期複合材料を配置し、複合材料上にツーリングマンドレルを配置し、ツーリングマンドレル上に付加的な複合材料を配置し、ツーリングマンドレル上に存在する複合材料の少なくとも一部を複合物形成ツールで被覆し、少なくとも部分的に複合材料を硬化するために複合材料を加熱し、複合物形成ツールの第1の部分が複合材料の加熱期間中に複合物形成ツールの第2の部分よりも程度において大きくサイズを変更することを許容するステップを含んでいる。これに関して、複合物形成ツールの第2の部分は複合物形成ツールの第1の部分よりもベースツールに近い。ツールの異なる部分の異なる膨張を許容する複合物形成ツールも提供される。 (もっと読む)

軸外れ複合プレプレグの製造方法及び装置

本発明は、裏紙の縦方向に対して±5度のような角度でファイバ方向を有するテープ形態の2つの層の軸外れ複合プレプレグ材料を好ましく製造する方法及び装置に関する。このような軸外れプレプレグ複合材料テープの使用は主に航空機の複合翼ストリンガまたはスパーのような高い縦横比の部品を製造するためのものである。 (もっと読む)

構造部材の連続製造方法

【課題】炭素繊維を主材とする複合材料の成形方法の改良を図る。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

(もっと読む)

繊維強化樹脂製管状体の製造方法

【課題】フープ層用プリプレグを巻回する際における巻き始め端部の跳ね上がりを抑制するとともに、長さ方向に反りや曲がりの少ない繊維強化樹脂製管状体を製造する。

【解決手段】マンドレル10の軸方向にプラスの角度に強化繊維が配向したプラス層用プリプレグ11と、マイナスに配向したマイナス層用プリプレグ12と、約90°に配向したフープ層用プリプレグ13とを積層して、プリプレグ積層体14Aを調製し、これをマンドレル10に巻回する。この際、例えば、プリプレグ積層体14Aをマンドレル10に巻回した際には、プラス層用プリプレグ11が最外層となるように積層する。また、マイナス層用プリプレグ12とフープ層用プリプレグ13の各巻き始め端部12a、13aが、プラス層用プリプレグ11の巻き始め端部11aよりも後方に位置し、かつ、互いにずれるように配置する。

(もっと読む)

多軸基材の製造方法

【課題】たて糸またはよこ糸シートの層を形成する繊維糸条間の隙間(ギャップ)を形成させることなくたて糸シートを挿入・積層して交差積層できる、安価な多軸基材の製造方法を提供。

【解決手段】多数本の繊維糸条が並行にシート状に配列されて層を構成し、該層の少なくとも2層以上が層を構成する繊維糸条が交差するように積層されて積層体を構成し、該積層体の最上層にたて糸シートが配置されて一体化されてなる多軸基材の製造方法において、下記の(A)〜(C)の工程を経た後に、下記の(D)〜(G)の工程を順に経る多軸基材の製造方法。(A)たて糸シート形成工程、(B)よこ糸シート形成工程、(C)たて糸シート再形成工程、(D)たて糸シートの層とよこ糸シートの層を、交差積層する工程、(E)積層体の最上層に配置されているたて糸シートを、さらに開繊する工程、(F)積層体を一体化し多軸基材とする工程、(G)コアに巻き取る巻取工程。

(もっと読む)

繊維強化複合材接合構造体の製造方法および繊維強化複合材接合構造体

【課題】軽量かつ高強度な繊維強化複合材接合構造体を製造する方法および繊維強化複合材接合構造体を提供する

【解決手段】繊維強化複合材料からなる第一の部材と、繊維強化複合材料からなる第二の部材の端面を接するように配置し、接合部補強用強化繊維積層体を第一の部材と第二の部材に跨がせるように配置する第一の工程と、前記第一の部材と前記接合部補強用強化繊維積層体間の第一の接着面および前記第二の部材と前記接合部補強用強化繊維積層体間の第二の接着面のそれぞれの接着面の少なくとも一ヶ所に前記各部材と前記接合部補強用強化繊維積層体の双方に強化繊維束製の杭材を刺入させる第二の工程と、前記接合部補強用強化繊維積層体および前記強化繊維束製の杭材に同時に樹脂を含浸させて硬化させる第三の工程を有することを特徴とする繊維強化複合材接合構造体の製造方法。

(もっと読む)

部分含浸プリプレグとそれを用いた繊維強化複合材料の製造方法

【課題】容易に脱気が可能で、ボイドの少ない大面積の繊維強化複合材料を生産性良く製造することが可能な、部分含浸プリプレグを提供すること。

【解決手段】25℃での粘度が100Pa・S以上である液状エポキシ樹脂(A)と、25℃で固体であるエポキシ樹脂(B)と、ジシアンジアミド硬化剤(C)とを必須成分として含むエポキシ樹脂組成物であって、樹脂組成物の25℃での粘度が5×105Pa・S以上であり、樹脂組成物の硬化開始温度が100〜120℃の範囲にあり、且つ、その時の粘度(最低粘度)が0.1〜2Pa・Sの範囲にあるエポキシ樹脂組成物を、強化繊維基材に部分的に含浸せしめてなる部分含浸プリプレグ。

(もっと読む)

繊維強化樹脂製管状体の製造方法

【課題】マンドレルの外周面に仮止めされたプリプレグの巻き始め端部における強化繊維の配向状態の乱れを防ぐ方法の提供。

【解決手段】強化繊維とマトリックス樹脂を含む繊維強化樹脂からなる管状体の製造方法であって、マンドレル10の外周面に、マンドレル10の軸方向に対して斜めに強化繊維が引き揃えられたプリプレグの巻き始め端部12を配置する配置工程と、配置された巻き始め端部12に直に加熱板を摺動させて、該巻き始め端部12を外周面に熱圧着し、仮止めする仮止め工程と、仮止めされたプリプレグを外周面に巻回する巻回工程とを有する方法であり、仮止め工程では、巻き始め端部12における強化繊維の引き揃え方向に沿って加熱板を摺動させる。

(もっと読む)

プロペラシャフトおよびその製造方法

【課題】高い捩り強度、共振周波数仕様のプロペラシャフト用FRP筒体において、毛羽発生や糸切れ発生を防止し、設計通りの共振周波数、捩り強度を発現する層構成としたプロペラシャフトとその製造方法を提供する。

【解決手段】引張弾性率230〜280Gpaの強化繊維を含む層(a)と、引張弾性率280〜900Gpaで、かつ引張弾性率が前記層(a)の強化繊維の引張弾性率より少なくとも50Gpa高い強化繊維を含む層(b)を少なくとも含むFRP筒体に継手要素を結合したことを特徴とするプロペラシャフト。

(もっと読む)

繊維強化樹脂製ハニカムの製造方法及びこの方法で製造されたハニカム、並びに繊維強化樹脂製ハニカムサンドイッチ構造体及びこれを用いた構造用又は装飾用の柱材、梁材又は壁材

【課題】6角形セルの形状精度が良く、セル相互が強固に接着した繊維強化樹脂製の高強度ハニカムを、プリプレグから直接製造する手段を提供する。

【解決手段】中空セルの位置に多数の成形チューブを挿入したプリプレグ積層体を外型枠で挟み、成形チューブを気体圧で加圧してプリプレグをハニカム形状に変形させ、プリプレグの樹脂を硬化させてハニカム形状にする。また、成形チューブをその内部に充填した発泡物質で膨脹させて、プリプレグをハニカム形状に成形するとともに、発泡物質が充満した成形チューブをハニカムセルの中空部に残して高強度ハニカムを製造する。

(もっと読む)

FRP製成形品、その成形方法並びにその成形型

【課題】品質がばらつかず、接着強度の高いFRP製成形品、その成形方法ならびにその成形型を提供する。

【解決手段】コア材2の外側に繊維材3および樹脂材4からなる少なくとも1層の表皮を接合したFRP製成形品1であって、コア材2の周囲を覆う繊維材3の端部同士を、当該繊維材3のコア材側である内側面8同士で接合させたフランジ部9を有することを特徴とする。

(もっと読む)

複合材の未硬化連続予備成形方法

【課題】熱硬化性樹脂を含浸したプリプレグ材を未硬化状態で連続的に予備成形する方法を提供する。

【解決手段】プリプレグ材のシートをローラーから引き出して積層し、湾曲装置で所定の断面形状に折り曲げる。ヒーターを備えた金型で連続的に長尺の製品に成形する。金型でプリプレグ材に加える温度と圧力は、常温または熱硬化性樹脂がゲル化をしない加熱温度で、かつ、プリプレグ材か成形された状態を維持する圧力範囲を選択する。

(もっと読む)

201 - 220 / 301

[ Back to top ]