Fターム[4F205HB01]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 一定長物品(不連続物品)の製造方法 (816)

Fターム[4F205HB01]に分類される特許

81 - 100 / 816

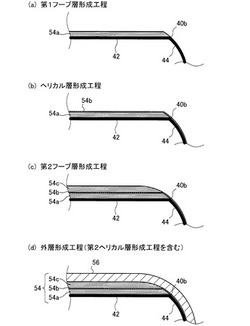

高圧タンクの製造方法、および、高圧タンク

【課題】ライナーの外表面に繊維強化プラスチック層を備える高圧タンクの製造工程において、比較的少ない工程数で、フィラメントワインディング法を用いて繊維強化プラスチック層を形成する際の繊維の巻き崩れを抑制する。

【解決手段】高圧タンクの製造工程において、内層54の形成工程は、ライナー円筒部42の外表面に、第1のフープ層54aを形成する工程と、第1のフープ層54aに含まれる熱硬化性樹脂を加熱硬化することなく、ライナードーム部44の外表面、および、第1のフープ層54aの外表面に、低角度ヘリカル層54bを形成する工程と、第1のフープ層54aに含まれる熱硬化性樹脂、および、低角度ヘリカル層54bに含まれる熱硬化性樹脂を加熱硬化することなく、第1のフープ層54a上における低角度ヘリカル層54bの外表面に、第2のフープ層54cを形成する工程と、を含む。

(もっと読む)

繊維強化積層体で使用される補強シート、繊維強化積層体及びウィンドタービンブレード、並びに繊維強化積層体を製造する方法

【課題】繊維強化積層体で使用される補強シート、繊維強化積層体及びウィンドタービンブレード並びに繊維強化積層体を製造する方法を改良する。

【解決手段】本発明は、繊維強化積層体で使用される補強シートに関し、補強シートが、繊維材料からなる補強シート基層23の表面に連結される強化ストリップ25を備えるようにした。さらに本発明は、このような補強シートを備える繊維強化積層体及びウィンドタービンブレード並びに繊維強化積層体を製造する方法に関する。

(もっと読む)

タンクの製造方法及び製造装置

【課題】内容器の外表面に補強繊維層を有するタンクを製造する際の、補強繊維層における樹脂への加熱方法を改善し、良好な性状を有する補強繊維層を形成することができる、タンクの製造方法及び製造装置を提供すること。

【解決手段】ライナー3の外表面に、樹脂11を含浸した繊維12を巻回し且つ樹脂12を熱硬化することで補強繊維層4を形成するタンクの製造方法において、ライナー3の内部にマイクロ波照射装置24を配置し、マイクロ波照射装置24によってライナー3の内部から樹脂11を加熱するようにした。

(もっと読む)

熱可塑性樹脂補強シート材、熱可塑性樹脂多層補強シート材及びその製造方法、並びに熱可塑性樹脂多層補強成型品

【課題】リサイクル性、耐衝撃特性に優れる熱可塑性樹脂をマトリックスとした、高品質で、力学的特性及びドレープ性に優れる熱可塑性樹脂多層補強シート材、及び当該熱可塑性樹脂多層補強シート材を短時間で効率よく製造するための方法、並びに当該熱可塑性樹脂多層補強シート材を用いて成型された高品質性な熱可塑性樹脂多層補強成型品を提供する。

【解決手段】熱可塑性樹脂補強シート材2は、複数の補強繊維3fが所定方向に引き揃えられてシート状に形成された補強繊維シート材3を熱可塑性樹脂シート材4の両面に付着させて構成されており、熱可塑性樹脂多層補強シート材は、熱可塑性樹脂補強シート材2が積層して形成され、かつ、熱可塑性樹脂シート材4と同一材料である一体化用熱可塑性樹脂繊維束によりステッチして縫合一体化されている。さらに、補強繊維シート材3の補強方向がそれぞれ多軸となるように積層されている。

(もっと読む)

ガスタンクの製造方法

【課題】繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンクの製造方法を提供する。

【解決手段】ライナー12の外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層13を有するガスタンク11の製造方法であって、強化繊維とともに導電線を巻き回すことにより、繊維強化樹脂層13の内層部に導電線からなる内部コイル31を設けるとともに、外周に外部コイルを巻き付けて配置し、内部コイル31及び外部コイルに、異なる周波数の電流を流して強化繊維を発熱させることにより、熱硬化性樹脂を加熱硬化させる。

(もっと読む)

樹脂製歯車

【課題】樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯車の噛み合い誤差が増大することが少ない樹脂製歯車を提供する。

【解決手段】金属製のブッシュ2と、このブッシュの周囲に配置される樹脂成形部6とを備え、樹脂成形部6が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい。好ましくは、先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい。本発明は、抄造による不織布基材に好適に適用できる。

(もっと読む)

圧力容器の製造方法

【課題】プリプレグの乗り上げやプリプレグ間の隙間の発生を抑えて圧力容器の強度を安定させる。

【解決手段】ライナ20と、該ライナ20の外周を包むFRP層とを有する圧力容器を製造する際、所定の繊維数で成形された平板部を備えるプリプレグ70を幅方向に折り畳みあるいは巻くことによってひも状にし、ライナ20の外周に巻き付ける。プリプレグ70をひも状にした後、その断面を四角に成形してからライナ20の外周に巻き付けることも好ましい。

(もっと読む)

複合材成形治具

【課題】炭素発泡体をコア材とした場合であっても、より均等に成形品を加熱できる成形治具を提供することを目的とする。

【解決手段】複合材成形治具は、成形品側に配置される炭素発泡体5、及び、炭素発泡体5の背面に接着配置された別の炭素発泡体6で構成されたコア材2と、コア材2中に埋設されたコア材2に伝熱可能な熱源3と、繊維強化複合材料でコア材2の表面を被覆して形成した複合材層4と、を備え、炭素発泡体5の熱伝導率が、別の炭素発泡体6の熱伝導率よりも高いことを特徴とする。

(もっと読む)

固定式分配器を使用する繊維配置のための方法およびシステム

【課題】繊維配置動作を行うに際し、繊維量の制限が少なく、また、繊維や樹脂の屑による材料の詰まりも無く、複合繊維製品を作製するのに、稼働停止時間が少なく、生産効率の良いシステムを提供する。

【解決手段】ロボットアーム162を有するモーションシステムと、ロボットアーム162に搭載された繊維配置レイアップ心棒110と、配送ヘッド124を有する繊維配置配送システム120とを含む。ロボットアーム162は、複合繊維部品を作製するために、配送ヘッド124に対して配送ヘッド124の近くで心棒110を運動させるように動作することができる。

(もっと読む)

繊維強化熱可塑性樹脂成形品とその製造方法

【課題】接合部が十分に接合した繊維強化熱可塑性樹脂成形品と、その製造方法を提供する。

【解決手段】複数の部材が接合部で接合された繊維強化熱可塑性樹脂成形品10であって、各接合部が、被接合面22a,32aを含む内側繊維強化樹脂層24,34と、前記内側繊維強化樹脂層24,34の外側に設けられた外側繊維強化樹脂層23,33とからなり、前記外側繊維強化樹脂層23、33は、少なくとも1層以上からなり、そのうちの少なくとも1層の強化繊維は、前記内側繊維強化樹脂層24、34の強化繊維よりも数平均の繊維長が長い。

(もっと読む)

圧力容器の製造方法

【課題】プリプレグの乗り上げやプリプレグ間の隙間の発生を抑えて圧力容器の強度を安定させる。

【解決手段】FRP層を形成するプリプレグ70として断面が菱形のものを用い、該プリプレグ70の一の角をライナ20の内周側に向けた状態で当該プリプレグをライナ20の外周に巻回する。ライナ20の内周側に向けられるプリプレグ70の一の角が鈍角であることが好ましい。

(もっと読む)

中空材の製造方法、及びこれに使用する肉取板

【課題】剛性が高く軽量でもある中空材を、製造のための資材に無駄がないように製造することができる方法を提供すること。

【解決手段】両端部の厚肉部11と、これらの間の薄肉部12とからなり、繊維強化プラスチックにより一体化されて、構造材または巻芯となる中空材10を、次の各工程を含んで製造する方法。(1)成形芯金20の表面に、薄肉部12を形成することになる複数の肉取板30を配置し、(2)各肉取板30の表面に密着阻止材31を配置し、(3)この密着阻止材31及び成形芯金20の表面に、繊維強化プラスチックの未硬化材を取り付け、(4)この未硬化材を硬化させて中空材10とし、硬化した中空材10から成形芯金20を抜き出し、(6)成形芯金20が抜き出された穴10aから、少なくとも各肉取板30を取り出す工程。

(もっと読む)

炭素繊維基材及び炭素繊維強化プラスチック

【課題】CFRPの層間の剥離強さ(層間剪断強さ)を向上させることのできる炭素繊維基材、及びCFRPを提供すること。その上で、望ましくは、構成する炭素繊維マルチフィラメント糸の所望の強度を維持することのできる炭素繊維基材、及び所望の強度を維持することのできるCFRPを提供すること。

【解決手段】炭素繊維強化プラスチック用の炭素繊維基材であって炭素繊維マルチフィラメント糸で形成されている炭素繊維基材において、積層面に炭素繊維マルチフィラメント糸の一部のフィラメントを切断して得られた毛羽を有することを特徴とする。積層面における平均毛羽長さは、1mm以上であり、積層面における毛羽密度に平均毛羽長さを乗じて得られる総毛羽長さは、20〜200cm/cm2であることを特徴とする。積層面における平均毛羽長さは、2.5mm以下であることを特徴とする。

(もっと読む)

変形可能な担体膜を使用して、成形工具上にプリプレグ層を積層する方法

【課題】層が工具に適用される際に変形して、層を正確に位置づけしたまま層を工具の形状に密接に適合させることを可能にする、複合層を成形工具の上に積層する方法が必要である。また、層材料を輸送中および積層中に安定した状態に保つことができる、層材料をハンドリングし、輸送する方法も必要である。

【解決手段】プリプレグ材料を担体膜上に配置し、担体膜を使用してプリプレグ材料を工具に適用することによって、複合プリプレグを工具の上に積層する。プリプレグは、担体膜を変形させることによって工具の輪郭に適合させる。

(もっと読む)

プリプレグテープ並びにテープ制御情報設定方法

【課題】プリプレグテープの貼着時に、様々な曲面に対応して皺無く貼着や積層を図ることを提供する。

【解決手段】テープ幅を等分した複数条のテープ分割体に分断され、三次元に湾曲した曲面に貼着されるプリプレグテープを用いる。このプリプレグテープの貼着に要するテープ制御情報のうち少なくとも一要素を設定するテープ制御情報設定方法は、プリプレグテープが貼着される曲面に設定されるレイアップパスを取得するレイアップパス取得ステップS1、S6と、レイアップパス取得ステップS1、S6で取得したレイアップパス上に演算開始点を設定する演算開始点設定ステップS101と、演算開始点を通り且つレイアップパスに対して曲面沿いに直交する横断ラインと、各テープ分割体が貼着される分割ゾーンの中心を通る縦断ラインとが交差する点にテープ制御点を設定するテープ制御点設定ステップS7とを備えている。

(もっと読む)

有孔コールシートを使用した複合パーツの樹脂注入

【課題】繊維構成要素の領域全体の樹脂の供給の最適化を可能にすることにより、構成要素の特定領域への樹脂の供給量を制御すると同時に、剥離層の必要を除去できる、樹脂注入の方法及び装置が必要である。また、パーツに跡を残すことなく、注入される構成要素の上に直接樹脂供給のハードウェアを位置づけすることにより、工具の適応性を向上させると同時に滑らかに仕上がった硬化パーツを提供する樹脂注入装置も必要である。

【解決手段】樹脂が注入された複合パーツは、パーツ全体の樹脂の流れを最適化し、複雑なパーツに対して簡素化された工具及び消耗品の構成を可能にすると同時に、滑らかな空気力学的コール側面又はバッグ側面仕上がりを達成するために、孔を有するコールシートを使用して製造される。

(もっと読む)

プリプレグ材の製造方法とその製造装置、および樹脂歯車の製造方法とその製造装置

【課題】効率的で生産性の高い波形形状のプリプレグ材の製造方法とこの製造方法を実現する製造装置、およびこれらの製造方法や製造装置によって製造されたプリプレグ材を使用する樹脂歯車の製造方法とこの製造方法を実現する製造装置を提供する。

【解決手段】プリプレグ材の製造方法と樹脂歯車の製造方法は、第2ピンが第1ピンの径方向外方に配された姿勢でプリプレグ材を配置する配置工程(S1)と、プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させる稼動工程(S2)と、プリプレグ材とマトリックス樹脂を一体成形する成形工程(S3)から構成されている。

(もっと読む)

強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材

【課題】従来よりも賦形性に優れた強化繊維基材、強化繊維複合材のプリフォームおよび強度に優れた強化繊維複合材の提供にある。

【解決手段】強化繊維を一方向に引き揃えた一方向強化繊維シート12と織布13との積層により形成された強化繊維基材11である。織布13は、織布13の厚み方向に貫通する複数の切れ目14を備える。複数の切れ目14が織布13の全面にわたって配設され、複数の切れ目14により賦形時における織布13の皺の発生が抑制される。

(もっと読む)

高圧タンクの製造方法

【課題】表面における凹凸の発生を低減することができる高圧タンクの製造方法を提供すること。

【解決手段】この製造方法は、ライナを配置するライナ配置工程と、ライナの周囲に繊維強化プラスチック材料faを巻き付ける巻付け工程と、その巻き付けた繊維強化プラスチック材料faの外側に加熱によって収縮する熱収縮体stを配置する収縮体配置工程と、繊維強化プラスチック材料faと熱収縮体stとを加熱して繊維強化プラスチック層と成す硬化工程と、を備え、巻付け工程において、巻き付けた繊維強化プラスチック材料faの外側表面に凹部raを形成する。

(もっと読む)

繊維強化樹脂シートの製造方法

【課題】透明な硬化性樹脂を硬化してなる非通気性のバリア層をキャリアフィルム上に安定して連続的に形成する方法を提供すること。

【解決手段】メッシュ体に透明硬化性樹脂を含浸・硬化してなるコンクリート構造物の補修又は補強用繊維強化樹脂シートの製造方法において、少なくとも下記の工程(1)〜(2)を含む製造方法。

工程(1):キャリアフィルム及びカバーフィルムが共に2軸延伸ポリエチレンテレフタレートフィルムであり、キャリアフィルムの厚みT1が25〜100μm、カバーフィルムの厚みT2が12〜50μmであり、かつ、厚みの比T1/T2が1.5〜5である、キャリアフィルム及びカバーフィルムをそれぞれ選択し、該キャリアフィルム上に、厚みが30〜100μmで非通気性のバリア層を形成するため、透明硬化性樹脂組成物(A)を塗布して液層(a)を形成し、該液層(a)を該カバーフィルムで積層して硬化炉に導き、透明硬化性樹脂組成物(A)を硬化する工程、及び

工程(2):前記キャリアフィルム上の硬化された透明硬化樹脂からなるバリア層の表面からカバーフィルムを剥離して、該剥離されたカバーフィルムを後の工程のカバーフィルムに使用すべく迂回させるカバーフィルムの剥離・迂回工程。

(もっと読む)

81 - 100 / 816

[ Back to top ]