Fターム[4F205HB02]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 不定長物品(連続物品)の製造方法 (127)

Fターム[4F205HB02]に分類される特許

41 - 60 / 127

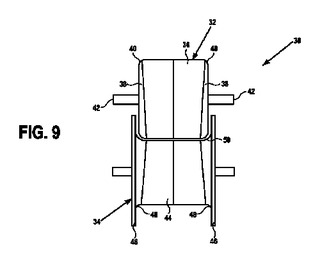

傾斜したスティフナー、傾斜したスティフナーを形成するための装置及び方法

丸みを帯びた肩部を有するC字形断面部品を形成するための金型(30)が、丸みを帯びた凸状部分各々によって反対向きの平面状端面に接続される円筒外面を有する円筒体(36)を有する内型(32)と、丸みを帯びた凹状部分(48、50)各々によって対向する端フランジ(46)に接続される円筒中心部分(44)を有する外型(34)とを具備し、ここで、内型の一部分が、形成されるべきC字形断面部品の所望の断面に対応する空洞部を画定するために外型の端フランジ(46)間に配置され且つ端フランジから離間されるように構成され、丸みを帯びた凸状部分及び丸みを帯びた凹状部分が、内型及び外型各々の外周回りで変化する曲率半径を有し、丸みを帯びた凸状部分及び丸みを帯びた凹状部分の、内型及び外型が互いに近接している箇所の曲率半径が、内型及び外型が回転されるとき、変化するように内型及び外型が回転可能である。  (もっと読む)

(もっと読む)

傾斜したスティフナー、傾斜したスティフナーを形成するための装置及び方法

スティフナー(24)が細長いウェブ(30)要素と少なくとも一つの細長い脚(28)要素とを有し、ウェブ要素及び脚要素は、湾曲したエルボ部によって接続され、ここで、湾曲したエルボ部の半径は、スティフナーの第2位置(E)よりも第1位置(C)で大きい。ロール成形型(32)が第1ローラー(34)及び第2ローラー(36)を具備し、第1ローラーは、第2ローラーの円周面内の対応する成形凹部内に配置されるべく構成された成形区域を有し、第1ローラー及び第2ローラーは、ローラー間を通過させられる細長い部材(20)上に付与されるべき所望の形状に対応する、ローラー間の隙間(40)を画成し、ここで、所望の形状はウェブ部分と脚部分との間の湾曲したエルボ部を含む、ロール成形型において、湾曲したエルボ部に対応する、ローラー間の隙間の曲率半径が最小値と最大値との間で変化するように、第2ローラー内の凹部の形状と、第1ローラーの対応する区域の形状とは、ローラーの円周の一部分の回りで変化する。ロール成形型を通して細長い部材を送り込み、且つ、細長い部材の一部分が型のローラー間に送り込まれているとき、第1位置と第2位置との間で型のローラーを回転させることによって、スティフナーは成形され、これによって、スティフナーに形成される湾曲したエルボ部の曲率半径が変化される。  (もっと読む)

(もっと読む)

ゴム−コード複合体の製造方法

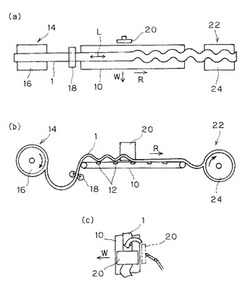

【課題】波形の補強コードを持つゴム−コード複合体を容易に製造可能とする。

【解決手段】複数本の補強コード2を平行に引き揃え未加硫ゴムを被覆してなる帯状体1を、支持体10上に、該支持体の走行速度よりも速い速度で送り出し、支持体10に設けた係合部材12によって、帯状体1を長手方向Lに間隔をおいて支持体10上に接地させることで、該帯状体1を側面視で波形に形成する。この側面視波形の帯状体1を、圧延板20を用いて、その幅方向における一方側Wに複数本の補強コード2を倒すように押さえることで平面状に形成する。これにより、複数本の補強コード2が帯状体1の平面視で波形に配設されたゴム−コード複合体が得られる。

(もっと読む)

熱可塑性樹脂被覆FRP線条物及びその製造方法

【課題】ドロップ光ケーブル用テンションメンバなどとして用いられる熱可塑性樹脂被覆FRP線条物の熱可塑性樹脂被覆厚みを薄くして外径を細径化した熱可塑性樹脂被覆FRP線条物及びその製造方法を提供すること。

【解決手段】有機合成繊維からなる補強繊維11束に未硬化の熱硬化性樹脂組成物を含浸させた後、所定形状に絞り成形した線条物の外周面に熱可塑性樹脂からなる被覆層を形成し、前記被覆層を冷却固化した後に、前記熱硬化性樹脂を硬化させ、しかる後被覆層の外径を整径してなる熱可塑性樹脂被覆FRP線条物6であって、前記未硬化の熱硬化性樹脂組成物が、当該熱硬化性樹脂100質量部に対して炭酸カルシウムを0.5〜3質量部含有してなることを特徴とする耐座屈性に優れた熱可塑性樹脂被覆FRP線条物6である。

(もっと読む)

板状成形品及びその製造方法

【課題】板厚精度及び曲げ弾性率に優れ、寸法収縮率が小さく、カスレ、ボイド残り、及び板厚ダレがなく、反り及びねじれが少なく、生産性のよい板状成形品及びその製造方法を提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させたのち加熱金型により硬化して得られた引き抜き成形品の複数を、接着剤、接着シート、及びプリプレグのいずれか1種以上で接着して製造された板状成形品及びその製造方法である。

(もっと読む)

補強ホース

エラストマー材料及び織物補強材を包含し、その際、該織物補強材が、本質的に、脂肪族ポリアミドの群から選択された繊維から成るホースにおいて、該繊維の熱風収縮率が2.5%より小さいことを特徴とするホース。 (もっと読む)

プルトルージョン成形方法

【課題】 シクロオレフィン樹脂成分の強化繊維への含浸性に優れ、しかも機械的強度と耐熱性に優れる成形品を与えるプルトルージョン成形方法を提供する。

【解決手段】 シクロオレフィンモノマー、ヘテロ環構造含有の配位子を有するルテニウム化合物である重合触媒、架橋剤、重合反応遅延剤及び架橋助剤を含んでなる硬化性組成物をアクリル系炭素繊維からなる連続炭素繊維に含浸させた後、硬化させるプルトルージョン成形方法。

(もっと読む)

ほぼ円筒形の複合材物品及びファンケーシング

【課題】ファンケーシングなどの円筒形複合材物品を提供する。

【解決手段】その周りに巻付けた末端フランジ54及び曲線輪郭62を備えたファンケーシングプリフォーム42を有する本物品は、複数の円周方向層40を備えたほぼ円筒形の本体52を含み、各層は、少なくとも1つの材料36プライを有し、材料36は、ウィーブファブリック、ノンクリンプファブリック又はその組合せを含む。これらのファブリックは、三軸編組よりも小さな繊維状起伏を示すので、表面がより滑らかであり、衝撃を受けた時に大きなエネルギー散逸をもたらすことができる。

(もっと読む)

引抜成形品の製造方法

【課題】寸法精度に優れ、外観品位の高い引抜成形品を、より高い成形速度で生産性よく製造することのできる引抜成形方法を提供すること。

【解決手段】連続的に給糸した補強繊維に熱硬化性樹脂を含浸させた基材を、加熱した引抜成形用金型空間に挿通するとともに、基材に張力を加えて引き抜くことにより、繊維強化樹脂を成形する引抜成形方法であって、金型空間内での基材中の熱硬化性樹脂の反応率が50〜80%となる部分より、成形方向に垂直な金型空間の断面の面積を、基材入口側金型空間における対応する断面の面積より大きくすること、好ましくは1倍を超え1.1倍以下とすることを特徴とする、引抜成形品の製造方法。

(もっと読む)

引抜成形品の製造方法、および該製造方法により得られた成形品

【課題】本発明は、速硬化性のみならずマトリックスと繊維強化材との接着性にも優れる、引抜成形に好適に用い得る樹脂組成物を提供することを目的とする。

【解決手段】本発明の引抜成形品の製造方法は、エポキシ樹脂(A)、エポキシ樹脂用硬化剤(B)、(メタ)アクリレート(C)、(メタ)アクリレート用硬化剤(D)、および有機親和性を有する層状珪酸塩(E)を含む樹脂組成物と繊維強化材とを用いて引抜成形することを特徴とする。

(もっと読む)

繊維強化プラスチック長尺シートの製造方法

【課題】厚み精度が高く、幅を広くしても表面が平滑な繊維強化プラスチック長尺シートを製造する方法を提供する。

【解決手段】炭素繊維とフェノール樹脂組成物とを含むシート2を、このシートの両表面を一対のベルト3で挟んだ状態で、ダイス4のスリットに連続的に引き込みながら加熱し、フェノール樹脂組成物を硬化するに繊維強化プラスチック長尺シート1の製造方法であって、ダイス4は、加熱装置を埋め込んだ一対の金属ブロックとその一対の金属ブロックの間にスリットを設けるスペーサーとからなり、さらにこのスペーサーがガス抜き孔を有している繊維強化プラスチック長尺シート1の製造方法で達成される。

(もっと読む)

コンポジットパイプ及びその製造方法

【課題】寸法公差が優れたものであって、パーティクルを生じることのないコンポジットパイプを提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させ、加熱金型を通過させながら硬化させて得られた中空引き抜き成形品2と、該中空引き抜き成形品2の外表面の少なくとも両端に固定された金属製パイプ3とからなる2層構造を有し、センターレス加工を施されたコンポジットパイプ1。

(もっと読む)

プライ形成装置及びプライの形成方法

【課題】スチールコードを損傷させることなく、その素線間にトッピングゴムを十分に侵入させつつ、適度な厚さかつ平滑なプライを得ることのできるプライ形成装置の提供。

【解決手段】ダイス4にトッピングゴム5を供給する押出機6と、ゴム被覆したスチールコード3を挟圧するエンドレスベルト8a、8bとを備える。スチールコード3をダイス4に通して損傷しない程度の厚さにゴム被覆しつつ素線間に侵入させる。予め、挟圧による広がりを見込んで、側縁部のスチールコード3を傾斜ロール14に掛けて中央側に寄せる。エンドレスベルト8a、8bの平坦で広い挟圧面で、ゴム被覆した複数本のスチールコード3を一体化しながらシート状に挟圧し、プライ2を平滑に、かつコード間隔を均一にする。

(もっと読む)

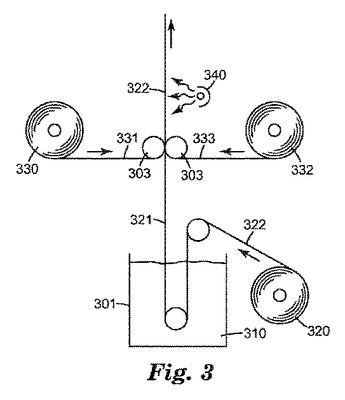

複合光学フィルムを形成する方法

複合光学フィルム(100)を形成する方法を開示する。本方法は、複合フィルムを第1エネルギー源(340)に曝して複合フィルム(321)を第1硬化状態まで硬化させる工程を含む。複合フィルムは、硬化性樹脂(104)内に分散された補強繊維(102)を含む。次に、本方法は、第1エネルギー源を第1硬化状態の複合フィルムから取り外す工程と、続いて第1硬化状態の複合フィルムを第2エネルギー源(341)に曝して複合フィルムを第2硬化状態まで更に硬化させる工程とを含む。本方法は、複合フィルムを光学素子と組み合わせて複合光学フィルムを形成する工程を含む。  (もっと読む)

(もっと読む)

繊維強化プラスチック製支持バーの成形方法

【課題】

パーティングライン位置における外観も良好な支持バーを提供する。

【解決手段】

長さ1.5〜3.0m、長手方向に垂直な断面積50〜400mm2である第1の繊維強化プラスチックの表面に、融点が150〜300℃である有機繊維を強化材とした第2の繊維強化プラスチックを配すると共に、表面の有機繊維の少なくとも一部分を一旦融解したあと膜状に凝固させることを特徴とする繊維強化プラスチック製支持バーの成形方法。

(もっと読む)

引き抜き成形品の製造方法

【課題】高真円度を有し、反りねじれに優れ、安価で軽量のシャフト製品を製造することができる引き抜き成形品の製造方法を提供する。

【解決手段】複数本の繊維糸に熱硬化性樹脂組成物を含浸させ、金型を通過させながら硬化させる引き抜き成形により得られる引き抜き成形品の製造方法であって、繊維糸の各々の張力を、張力センサ7及び張力コントローラ8により5〜50Nに調整しながら、繊維糸を金型6に引き込んで金型内を通過させ、加熱硬化させる引き抜き成形品の製造方法。

(もっと読む)

ゴム被覆コード部材の製造方法および装置

【課題】コード供給装置の切替え時に複数本のコードを均等に引っ張ることが容易にでき、作業を簡易化して作業労力を軽減し作業時間の短縮を図ることができるゴム被覆コード部材の製造方法および製造装置を供する。

【解決手段】 コード供給装置から引き出された複数本のコードを押出機のインシュレーションヘッド15に通し、突出した複数本のコード1を引き出して先端部分を割溝付きローラ30の割溝に係止し、押出機を稼動しながら割溝付きローラ30を回転して複数本のコード1にゴムを被覆し、ゴム被覆部の先端部分を切断し、切断した残りのゴム被覆コード部材2の先端を前回形成されたゴム被覆コード部材2の切断した後端に接合し、前回形成されたゴム被覆コード部材2の引き出しに従って押出機を稼動して複数本のコード2にゴムを連続的に被覆して1本のゴム被覆コード部材を製造するゴム被覆コード部材の製造方法。

(もっと読む)

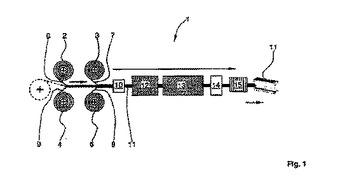

連続したプロファイルを作製するための引抜き成形法

本発明は引抜き成形法(「ADP法」として知られる)に関し、当該方法では、繊維強化プラスチック材料からなる少なくとも1つの帯状プリプレグ(6〜9)を曲げることにより、連続した強化プロファイル(11)を形成する。プロファイル(11)の最初の形状加工は、最終形状加工および予備硬化が行われる加圧成形デバイス(12)の下流にある予備成形デバイス(10)で行われる。プロファイル(11)の移動は、加圧成形デバイス(12)の動作サイクルと同期して、牽引デバイス(14)により行われることが好ましい。切断デバイス(15)を用いることにより、プロファイル(11)を適切な長さに切断する、かつ/または、正しい寸法が確実に維持されるよう縁部を後の機械的処理に供すことができる。本発明によると、相互に隣接するフランジ(17と18)を有する垂直ウェブ(19)を有する(H型断面形状)プロファイル11の形成時に、連続した(引抜き成形)ガセット(29)が、プロファイル(11)のアール領域(27)の帯状プリプレグ(6〜9)間、例えば、帯状プリプレグ(6〜9)が互いに接合する領域に同時に挿入され、この領域の空隙(28)は充填され画定される。連続したガセット(29)により、アール領域(27)における形状偏差および/または厚さのばらつき(繊維容積のばらつき)がなくなり、廃棄量が減る。  (もっと読む)

(もっと読む)

繊維強化熱可塑性樹脂テープ製造装置及び繊維強化熱可塑性樹脂テープの製造方法

【課題】長繊維テープの製造を目的とし、繊維強化熱可塑性樹脂テープを製造する際に、毛羽に起因する工程トラブルを低減させる。

【解決手段】炭素繊維束を開繊する複数の開繊バー6と、前記開繊バーの後段に設けた毛羽吸引器8と、前記毛羽吸引器の後段に設けてなり内部に複数の摺接バー18を有する含浸ヘッド10を備える熱可塑性樹脂含浸機と、前記熱可塑性樹脂含浸機の後段に設けた引取りローラ34とを有する繊維強化熱可塑性樹脂テープ製造装置100を用いて、開繊操作で発生する毛羽を前記毛羽吸引器で吸引して除去する。

(もっと読む)

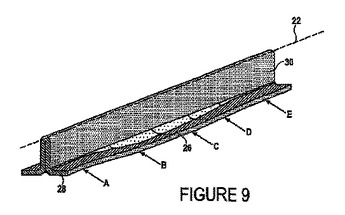

段階状の断面厚さを有する複合材の連続成形方法

【課題】プリプレグ成形品の厚さ寸法を変化させることができる連続成形方法を提供する。

【解決手段】炭素繊維などのプリプレグの積層体20の両面にそれぞれ例えば3プライのプリプレグ31,32,33の端面位置を変えて積層し、それぞれのプリプレグ31,32,33に連続してプリプレグピールプライ41,42,43を配置した成形素材10を用意する。この成形素材10をシート状として連続してホットプレスに送り込んで成形し、アフターキュア炉で所定時間加熱して熱硬化させる。成形後にプリプレグピールプライ40を剥離・除去することにより断面厚さ寸法が変化する製品を得ることができる。

(もっと読む)

41 - 60 / 127

[ Back to top ]