Fターム[4F205HB12]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形区分 (1,127) | 予め形成された挿入物等との一体化成形 (184) | インサート成形 (125)

Fターム[4F205HB12]に分類される特許

1 - 20 / 125

内圧容器

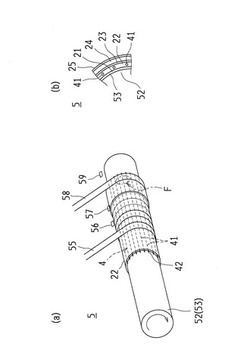

採熱機能付き樹脂管の製造方法

【課題】熱交換用管材を埋設して下水熱を効率よく採熱可能な樹脂管を提供する。

【解決手段】円筒形の金型52の型面に液状の不飽和ポリエステル樹脂組成物を含浸させた繊維強化材を巻回して防護層21を形成し、次いで、防護層21の外周面にモルタルを供給してモルタル層22を形成した後、モルタル層22に熱交換用管材4を埋設し、次いで、モルタル層22の外周面に繊維強化材を巻回するとともに、繊維強化材に液状の不飽和ポリエステル樹脂組成物を供給含浸させて内方FRP層23を形成した後、内方FRP層23の外周面にレジンモルタルを供給してレジンモルタル層24を形成し、さらに、レジンモルタル層24の外周面に繊維強化材を巻回するとともに、繊維強化材に液状の不飽和ポリエステル樹脂組成物を供給含浸させて外方FRP層25を形成し、次いで、硬化炉内で加熱して不飽和ポリエステル樹脂組成物を硬化させる。

(もっと読む)

長尺高圧容器

【課題】 金属ライナと炭素繊維層の軸方向収縮差を吸収しつつ、耐高圧性、耐疲労性について向上させる上で好ましい補強繊維層を備えた高圧容器を提供する。

【解決手段】 胴部2とドーム部3a,3bとを有し、かつ、両側のドーム部間の全長が2m以上6m以下となるように形成された金属ライナ1の外周面に、熱硬化性樹脂が含浸された繊維を巻きつけた構造の長尺高圧容器Aであって、金属ライナに接する最も内側には非導電性繊維層11が絶縁層として形成され、この絶縁層の外側に炭素繊維のフープ巻き繊維層12,14,16と炭素繊維のヘリカル巻き繊維層13,15,17が交互に少なくとも3層ずつ順次積層されて炭素繊維層が合計6層以上形成され、絶縁層はいずれの炭素繊維層よりも薄く形成されるようにする。

(もっと読む)

高圧ガスタンクの製造方法と製造装置

【課題】ライナー外周に形成した繊維強化樹脂層の高Vf化を抑制可能な新たなタンク製造手法を提供する。

【解決手段】中空のライナー10の外周にFW法にて樹脂含浸カーボン繊維Wを巻回して繊維強化樹脂層20を形成し、中間生成品タンク12を得る。次いで、この中間生成品タンク12を回転させつつ誘導加熱コイル220により誘導加熱する際には、熱硬化炉200の炉内を陽圧装置250により加圧環境とする。

(もっと読む)

高圧ガスタンクの製造装置と製造方法

【課題】ライナー外周に形成した繊維強化樹脂層における熱硬化性樹脂の昇温のバラツキを抑制する。

【解決手段】第1誘導加熱コイル220は、軸支した中間生成品タンク12をタンク長手方向に沿ってタンク軸周囲にて取り囲むよう配設され、そのコイル巻き軌跡は、繊維強化樹脂層20の最外層の樹脂含浸カーボン繊維Wの配向とほぼ揃っている。第2誘導加熱コイル222は、中間生成品タンク12の外周と対向するよう配設され、第1誘導加熱コイル220より強い磁束を発生する。共通する高周波電流生成電源240に並列に接続された第1誘導加熱コイル220と第2誘導加熱コイル222は、高周波電流の通電を受けて磁束を形成し、中間生成品タンク12の繊維強化樹脂層20における樹脂含浸カーボン繊維Wを導体として繊維強化樹脂層20を誘導加熱する。

(もっと読む)

フィラメントワインディング装置

【課題】制御対象が許容限界速度を超えることがなく、繊維束の巻き付けに要する時間を短縮することができる技術を提供する。

【解決手段】ライナー1の外周面1Sに繊維束Fを巻き付ける一連の動作を各工程に分けて制御対象の動作を第1工程から順次指示する制御装置52を備えたフィラメントワインディング装置100において、前記制御装置52は、制御対象が許容限界速度まで余裕がある工程を認識し、該当する工程の所要時間を短くする、とした。

(もっと読む)

高圧ガスタンク、及び高圧ガスタンクの製造方法

【課題】繊維強化層を構成するフープ層において巻きの乱れが生じておらず、高い耐圧強度を有する高圧ガスタンクを提供する。

【解決手段】この高圧ガスタンク1は、繊維強化層3が、少なくともその一部において、タンクライナ2の中心軸に対し略垂直な面に沿ってカーボン繊維7が巻き付けられてなるフープ層3aを有しており、フープ層3aをタンクライナ2の中心軸に対して垂直な面で見た場合において、その面に現れるカーボン繊維7の断面形状の周方向に沿った長さが、カーボン繊維7の直径の20倍以上である。

(もっと読む)

高圧ガスタンクの製造方法と製造装置

【課題】ライナー外周に形成した繊維強化樹脂層の高Vfの抑制に有益な新たなタンク製造手法を提供する。

【解決手段】FW装置100は、ライナー10に樹脂含浸カーボン繊維Wを巻回するに当たり、繊維巻回の際の巻回張力を、後工程での熱硬化を図るための熱硬化炉200が設定する加熱状況(昇温速度)に対応する巻回張力に調整する。この巻回張力調整は、昇温速度が大きいほど小さくなるように張力調整部142にてなされる。これにより、ライナー10の外周には、張力調整部142にて調整された巻回張力で樹脂含浸カーボン繊維Wが巻回されて繊維強化樹脂層20が形成され、中間生成品タンク12が得られる。こうして得られた中間生成品タンク12は、熱硬化炉200が設定済みの加熱状況(昇温速度)で加熱を受けて熱硬化し、冷却養生を経て高圧水素タンク30が得られる。

(もっと読む)

高圧ガスタンク、及び高圧ガスタンクの製造方法

【課題】タンクライナを透過したガスに起因するガス放出音を抑制することが可能な高圧ガスタンクを提供する。

【解決手段】この高圧ガスタンク1は、タンクライナ2の外周に、熱硬化性樹脂を含浸させた繊維を巻きつけることにより繊維強化樹脂層3を形成してなるものであり、繊維強化樹脂層3は、タンクライナ2側に形成された内側層3aと、その外周に形成された外側層3bとを有し、内側層3aは緻密な層として形成する一方で、外側層3bは、内側層3aよりも多数の空隙を内在させたことにより、密度の低い層として形成されている。

(もっと読む)

圧力容器

【課題】圧力容器の鏡板部におけるひずみを抑える。

【解決手段】圧力容器1は、樹脂成形品からなる内殻3と、内殻3の外周側を覆うFRPからなる補強層となる外殻5と、軸方向端部に位置する口金7及びボス9とを備えている。外殻5は、樹脂を含浸させたFRP繊維を巻き付けるフィラメントワインディング法により形成される。圧力容器1は、円筒形状の胴部Aと、胴部Aの軸方向両側の開口側に連続するドーム状の鏡板部B,Cとを有する。鏡板部B,Cは、口金7側、ボス9側の中心領域B1,C1を等張力曲面とし、中心領域B1,C1と胴部Aとの間の連続領域B2,C2を、等張力曲面で計算される曲率半径より大きい曲率半径の曲面とする。

(もっと読む)

フィラメントワインディング方法、フィラメントワインディング装置及びタンク

【課題】多給糸方法を用いてヘリカル巻きを行う場合において、繊維の終端部の固定を簡単に行う。

【解決手段】本発明のフィラメントワインディング方法は、ガスタンク2の周囲の同心円上に配置されたヘリカル巻きヘッド12の複数の給糸部からガスタンクに繊維を給糸しながら、ガスタンク2をヘリカル巻きヘッド12に対しタンク軸方向Xに相対的に往復移動させてガスタンク2にヘリカル巻きを行い、ガスタンク2の最後の折り返し後、ガスタンク2の一方のドーム部2bと胴部2aに繊維を巻いて、繊維の巻回終端部A1を胴部2aの一の端部Pに位置させる工程と、フープ巻きヘッド13から胴部2aに繊維を給糸して、胴部2aのヘリカル巻きの上にフープ巻きを行う工程と、その後、繊維の巻回終端部A1のある胴部2aの一の端部Pにおいて、ヘリカル巻きヘッド12の給糸部に接続されている繊維Aを切断する工程と、を有する。

(もっと読む)

フィラメントワインディング装置及びフィラメントワインディング方法

【課題】多給糸方法を用いてガスタンクに繊維を巻回する場合に口金付近の繊維層が厚くなるのを抑制する。

【解決手段】FW装置1は、タンク支持装置11と、ガスタンク2に対して繊維Aを供給しヘリカル巻きを行うヘリカル巻きヘッド12と、制御装置14を有する。ヘリカル巻きヘッド12は、ガスタンク2の周囲に同心円状に配置され、タンク軸方向Xに相対的に移動可能なガイドリング30と、ガイドリング30にタンク軸に対し放射状に設けられ、繊維Aをガスタンク2に向けて給糸する複数のガイド筒31と、ガイド筒31の給糸口32をタンク軸心方向Yに前後移動させる給糸口移動装置33と、を有する。制御装置14は、ガイドリング30がヘリカル巻きの折り返し位置にある時に、一部のガイド筒31の給糸口32のタンク軸心方向Yの位置が他のガイド筒31の給糸口32の位置よりも後方側になるように給糸口32の前後移動を制御する。

(もっと読む)

圧力容器

【課題】圧力容器のさらなる耐圧性能の向上を目的とする。

【解決手段】筒状の胴部3と胴部3の両端に形成されるドーム部4とを有するライナ2の表面にフィラメントワインディングによる補強層11が形成された圧力容器1において、補強層11は、圧力容器1の軸心Oに対し65°〜75°の範囲の配向角度θ1で少なくとも胴部3に形成される高角ヘリカル巻き層12と、軸心Oに対し各ドーム部4の頂上の口金座5、支持部6間に掛け回し可能な最小角度以上で15°以下の範囲の配向角度θ2で両端のドーム部4間にかけて形成される低角ヘリカル巻き層13と、胴部3に形成されるフープ巻き層14と、を有して構成される。

(もっと読む)

ガスタンクの製造方法及び熱硬化装置

【課題】誘導加熱を用いた繊維強化樹脂層の熱硬化を、コストを抑えて適切に行うことができる。

【解決手段】ガスタンクの製造方法は、熱硬化性樹脂が含浸された繊維を内容器20の外周に巻回して内容器20の外周に繊維強化樹脂層21を形成する第1の工程と、繊維強化樹脂層21を熱硬化する第2の工程と、を有している。繊維強化樹脂層21は、繊維が内容器20の軸周りに巻かれるフープ巻き層21aを少なくとも有している。第2の工程では、内容器20の軸周りの繊維強化樹脂層21の外周に誘導加熱コイル40を配置し、当該誘導加熱コイル40を繊維強化樹脂層21の表面に沿って内容器20の軸方向に移動させて、繊維強化樹脂層21を誘導加熱する。

(もっと読む)

ロボットフォーク用プリプレグおよびその製造方法、ならびにロボットフォークの製造方法

【課題】軽量でありながら、高強度を有し、かつ低コストであるロボットフォークを得るための強化繊維プリプレグを提供すること。

【解決手段】強化繊維および熱硬化性樹脂を有してなるシート状プリプレグであって、前記強化繊維は、350GPa以上の引張弾性率、かつ200〜1000texの繊度を有する炭素繊維であって、単位面積当たりの炭素繊維質量が250〜450g/m2となるように一方向に配向されており、前記熱硬化性樹脂の前記シート状プリプレグに占める質量含有率が15〜30質量%であり、前記シート状プリプレグの含浸部の長さの和が該シート状プリプレグ全体の長さの5%以上であり、前記シート状プリプレグの少なくとも片面に離型紙が配されていて、該シート状プリプレグと該離型紙の剥離抵抗が150〜6000mN/25mmであり、かつ、コンポジット圧縮強度が700MPa以上であることを特徴とするロボットフォーク用プリプレグ。

(もっと読む)

ガスタンク及びガスタンクの製造方法

【課題】繊維強化層の強度を維持しつつ、ライナを透過したガスを好適に排出するガスタンクを提供する。

【解決手段】ガスタンク2は、ライナ10と、当該ライナ10に設けられた口金11、12と、ライナ10と口金11、12の外周面を覆う繊維強化樹脂層13を有している。ライナ10及び口金11、12と、繊維強化樹脂層13との間には、複数のパイル30からなるパイル層20が設けられている。パイル層20は、口金11、12と繊維強化樹脂層13との間からガスタンク2の外部に通じている。ライナ10を透過したガスは、パイル層20を通ってガスタンク2の外部に排出される。

(もっと読む)

フィラメントワインディング装置

【課題】モーションコントローラを再起動させると、繊維束を巻き付ける一連の動作が連続して実行される技術を提供する。

【解決手段】反復動作を行なう装置と発散動作を行なう装置を備えてライナー1の外周面1Sに繊維束Fを巻き付けるフィラメントワインディング装置100において、繊維束Fを巻き付ける一連の動作の途中で停電により停止した場合に再起動をすると前記反復動作を行なう装置は停止した位置から繊維束Fを巻き付ける一連の動作を再開し、前記発散動作を行なう装置はみなし原点位置から繊維束Fを巻き付ける一連の動作を再開する、とした。

(もっと読む)

ガスタンクの製造装置及びガスタンクの製造方法

【課題】繊維強化樹脂層の表面に発生する気泡を、ハンドリング性が良い簡単な構成の装置を用いて十分に除去する。

【解決手段】ガスタンクの製造装置1は、ガスタンク10を支持し回転させるガスタンク支持装置21と、ガスタンク支持装置21に支持されたガスタンク10の繊維強化樹脂層11の外側にレーザAを照射して、当該繊維強化樹脂層11の表面の気泡Bを除去するレーザ照射装置23と、を有する。繊維強化樹脂層11を熱硬化する際に、強化繊維が巻回されたガスタンク10を支持し回転させ、当該回転されたガスタンク10の繊維強化樹脂層11の表面の外側にレーザAを照射して、当該繊維強化樹脂層11の表面の気泡Bを除去する。

(もっと読む)

高圧タンクの製造方法、および、高圧タンク

【課題】ライナーの外表面にフィラメントワインディング法によって形成された繊維強化プラスチック層を備える高圧タンクの信頼性を向上させる。

【解決手段】ライナードーム部44の少なくとも一部の外表面、および、ライナー円筒部42の外表面に、低角度ヘリカル層52を形成する工程と、ライナー円筒部42上における低角度ヘリカル層52の外表面に、内層側フープ層54を形成する工程と、ライナードーム部44上における低角度ヘリカル層52、および、内層側フープ層54の外表面に、低角度ヘリカル層と外層側フープ層とを交互に積層することによって混合層56を形成する工程と、を含む。その際、ライナー円筒部42上において、繊維強化プラスチック層の厚さ方向についてのライナー40側の75(%)以内の範囲内に内層側フープ層54の厚さと混合層56における外層側フープ層の厚さとの和の90(%)以上を配置する。

(もっと読む)

ガスタンク及びその製造方法

【課題】繊維強化樹脂層を均一に昇温させることにより、短時間にかつ均一に繊維強化樹脂層を硬化させて、外観が良好で、しかも、品質が安定したガスタンク及びその製造方法を提供する。

【解決手段】ライナー12の外周側に熱硬化性樹脂を含浸させた誘導性材料からなる強化繊維を巻き回して積層した繊維強化樹脂層13を有するガスタンク11であって、強化繊維35とともに導電線を巻き回すことにより、繊維強化樹脂層13に、導電線からなる複数のコイル31が層状に設けられている。

(もっと読む)

1 - 20 / 125

[ Back to top ]