Fターム[4F205HC12]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック成形用繊維補強材 (2,265) | 繊維補強材の材質 (1,296) | 有機繊維 (248)

Fターム[4F205HC12]の下位に属するFターム

ポリエステル繊維 (22)

ポリアミド繊維(←アラミド繊維) (149)

Fターム[4F205HC12]に分類される特許

1 - 20 / 77

安定化されたドライプリフォーム及び方法

【課題】複雑な三次元構造形状を有する複合プライをレイアップするのが難しく工具補助が必要で時間とコストがかさむ。工具補助が不要で作業量が縮小出来るシステム、方法を提案する。

【解決手段】プリフォームを形成する方法は、構造繊維及び樹脂を含む粘着力の高められた繊維状物質の層を提供するステップを含む。層はダイ断面形状を有する形成ダイセットに通される。熱可塑性樹脂は加熱される。層はダイ断面形状に形成される。ダイ断面形状を有するプリフォームが形成されるような方法で、熱可塑性樹脂は凝固する。

(もっと読む)

有機繊維ランダムマット及びこれを用いた繊維複合材料

【課題】特に耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】高温での垂れ下がりが軽減された繊維強化樹脂成形体を提供する。

【解決手段】本発明の繊維強化樹脂成形体100において、樹脂発泡体シート2の両側の主面上に複合繊維が一方向に配列された一方向シートを1層以上含む繊維強化樹脂用シート1、3が配置されており、樹脂発泡体シート2の一方の主面と接している第一繊維強化樹脂用シート1の一方向シート1cにおける複合繊維の配列方向と、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の一方向シート3cにおける複合繊維の配列方向が異なっている。また、第一繊維強化樹脂用シート1と第二繊維強化樹脂用シート3は、対応する一方向シートを2層以上含み、第一繊維強化樹脂用シート1における一方向シートの積層順と、第二繊維強化樹脂用シート3における一方向シートの積層順が異なっていることが好ましい。繊維強化樹脂成形体100は、車両用内装材といて用いられる。

(もっと読む)

繊維強化樹脂成形体及びそれを用いた車両用内装材

【課題】高温での垂れ下がりが軽減された繊維強化樹脂成形体及びそれを用いた車両用内装材を提供する。

【解決手段】本発明の繊維強化樹脂成形体100は、繊維強化樹脂用シート1、3と樹脂発泡体シート2とを貼りあわせた繊維強化樹脂成形体であって、繊維強化樹脂用シート1、3は、樹脂発泡体シート2の両側の主面上にそれぞれ配置されており、樹脂発泡体シート2の一方の主面に接している第一繊維強化樹脂用シート1の目付が、樹脂発泡体シート2の他方の主面と接している第二繊維強化樹脂用シート3の目付より大きい。繊維強化樹脂成形体100は、車両用内装材として用いることができる。

(もっと読む)

ゴムホースの製造方法、ゴムホース、及び端子金具付きゴムホース

【課題】製造スペースを低減しながら、第1及び第2の編組層を一体化して耐久性を向上させることが可能なゴムホースの製造方法及びゴムホースを提供する。

【解決手段】ゴムホースの製造方法は、ゴム内管2の外周側に第1の編組層31を形成し、第1の編組層31の外周側に熱可塑性樹脂層30を形成し、熱可塑性樹脂層30の外周側に第2の編組層32を形成し、第1の編組層31の外周側にゴム外管4を形成して、積層構造体10を形成する積層構造体形成工程と、積層構造体10を熱可塑性樹脂層30が軟化する温度以上に加熱することで、ゴム内管2及びゴム外管4を加硫させる加硫軟化工程と、熱可塑性樹脂層30を軟化させることにより、糸状体310,320の編目31a,32aに浸透した軟化状態の熱可塑性樹脂を固化することにより、第1及び第2の編組層310,320を一体化させる一体化工程と、を有する。

(もっと読む)

繊維複合材料およびそれを用いたサンドイッチ材

【課題】耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維Aおよび繊維Bと、熱可塑性樹脂とを含む繊維複合材料であって、繊維Aは融点が200℃以上で引張破断ひずみが5%以上の有機繊維であり、繊維Bは200℃×10分乾熱収縮率が1%以下であり、繊維A100体積部に対し、繊維Bは10〜100体積部であり、複合材料中に繊維Aと繊維Bの絡合糸を含んでいる繊維複合材料。

(もっと読む)

有機繊維巻きテープとその製造方法

【課題】保管や運搬が容易であり、作業性を著しく向上させることができる、円筒状芯材に炭素テープが巻き付けられた有機繊維巻きテープと、その製造方法の提供。

【解決手段】式(I)から求められる有機繊維テープの幅(W)が5〜100mmの範囲であり、前記幅(W)が5〜100mmの範囲の有機繊維テープが巻き付けられた円筒状芯材の最小直径(D)が、式(II)から求められるものである有機繊維巻きテープ。2.5×10-5×N×d≦W≦2.5×10-4×N×d(I)(式(I)中、Wは有機繊維テープの幅であり、Nは有機繊維テープを構成する有機繊維の本数で、前記幅(W)を5〜100mmの範囲にできる本数であり、dは有機繊維の繊維径で5〜20μmの範囲である。)1.0×F×t≦D(II)(式(II)中、Fは有機繊維量で、20〜60質量%の範囲であり、tは有機繊維テープの厚みで、0.1〜1.0mmの範囲である。)

(もっと読む)

繊維強化樹脂シートの製造方法

【課題】透明な硬化性樹脂を硬化してなる非通気性のバリア層をキャリアフィルム上に安定して連続的に形成する方法を提供すること。

【解決手段】メッシュ体に透明硬化性樹脂を含浸・硬化してなるコンクリート構造物の補修又は補強用繊維強化樹脂シートの製造方法において、少なくとも下記の工程(1)〜(2)を含む製造方法。

工程(1):キャリアフィルム及びカバーフィルムが共に2軸延伸ポリエチレンテレフタレートフィルムであり、キャリアフィルムの厚みT1が25〜100μm、カバーフィルムの厚みT2が12〜50μmであり、かつ、厚みの比T1/T2が1.5〜5である、キャリアフィルム及びカバーフィルムをそれぞれ選択し、該キャリアフィルム上に、厚みが30〜100μmで非通気性のバリア層を形成するため、透明硬化性樹脂組成物(A)を塗布して液層(a)を形成し、該液層(a)を該カバーフィルムで積層して硬化炉に導き、透明硬化性樹脂組成物(A)を硬化する工程、及び

工程(2):前記キャリアフィルム上の硬化された透明硬化樹脂からなるバリア層の表面からカバーフィルムを剥離して、該剥離されたカバーフィルムを後の工程のカバーフィルムに使用すべく迂回させるカバーフィルムの剥離・迂回工程。

(もっと読む)

繊維強化複合材料を用いた翼状構造体およびその製造方法

【課題】 プリプレグを用いずにRTMまたはVaRTMにより製造される翼状構造体において、製造効率を向上させ、製造コストも抑制することに加え、良好な強度を実現する。

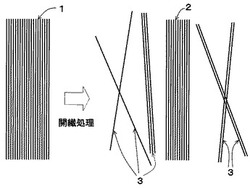

【解決手段】 翼状構造体としてロータブレードを例示すれば、当該ロータブレードを製造する際のブレードプリフォームのうち、スキンとなる繊維材料として、開繊糸を用いて製作されたブレイディング50Aを用いる。また、スパーとなる繊維材料としては、中央糸および当該中央糸よりも小さい径の組糸から構成されるブレイディングを好適に用いることができる。

(もっと読む)

高圧ガスタンクの製造方法

【課題】高圧ガスタンクの強度を保ちつつ、補強層の層間剥離を抑制する。

【解決手段】ライナーのシリンダー部とドーム部のつなぎ目部分を覆うようにフープ層を形成して、フープ層の端部に階段状の肩部を形成する。肩部の上に、繊維よりも弾性率の低い粉末状部材を噴霧して低弾性率層を形成する。低弾性率層の形成後、ヘリカル層を形成する。上記工程を繰り返すことにより、ライナーの強度を補強する多層の繊維巻層からなる補強層を形成する。

(もっと読む)

印刷基材、印刷原版及び印刷版の製造方法、並びに印刷基材の製造装置

【課題】印刷基材の生産性が高く、印刷基材の樹脂層の表面がべとつかず、かつ、印刷基材の熱硬化性樹脂組成物の低粘度化を抑制した、印刷基材の製造方法を提供する。

【解決手段】繊維状物質を含む熱硬化性樹脂組成物(20)を電磁誘導性支持体(10)の表面上に配置する工程Aと、前記電磁誘導性支持体(10)を高周波誘導加熱することにより、前記樹脂組成物(20)が前記電磁誘導性支持体(10)と接する面側から前記電磁誘導性支持体(10)と離れる方向に、前記熱硬化性樹脂組成物(20)を硬化させて、前記電磁誘導性支持体(10)の表面上に繊維強化樹脂層を形成する工程Bと、を含む印刷基材の製造方法である。

(もっと読む)

繊維プリフォーム、繊維強化コンポジットおよびその製造方法

【課題】織り繊維プリフォーム(100,200)、プリフォーム(100,200)を組み込んだ強化コンポジット、およびそれらの製造方法の提供。

【解決手段】織りプリフォーム(100,200)は、多数のたておよびよこの糸あるいはファイバを含む。それらの糸あるいはファイバは、織り込むことにより、連続的ならせんファブリック(50)を形成する。らせんファブリック(50)は、アルキメデスらせんの形をとる。プリフォーム(100,200)のよこ糸は、一様なあるいは可変性のひピッチ、または一様なあるいは可変性の分離角度をもつ。アルキメデスらせんのらせんファブリック(50)は、集合あるいは巻くことにより、円錐形シェル構造を形成する。その構造は、スピンナあるいは出口コーンの一部になり得る。らせんファブリック(50)は、差動テークアップ機構を備える織機で織り得る。

(もっと読む)

FRP積層体の成形方法

【課題】UDプリプレグの端材が発生することを防止してFRP積層体のコスト低減に寄与するとともに、擬似等方性を有するFRP積層体を容易に得ることができるFRP積層体の成形方法を提供する。

【解決手段】一定の幅LのUDプリプレグ4を生成する工程と、UDプリプレグ4を裁断して、第一の形状たる一辺の長さLの正方形の基材1を生成する工程と、基材1の四隅を、基材1の隣り合う各辺の中点を結ぶ各線分X1〜X4に沿って折り曲げて、第二の形状たる一辺の長さ(√2)×L/2の正方形の積層基材1aを生成する工程と、一定の幅(√2)×L/2のUDプリプレグ6を生成する工程と、UDプリプレグ6を裁断して、第二の形状たる正方形の基材2を生成する工程と、積層基材1aと、繊維方向の位相を90°ずらして配置した二つの各基材2a・2bと、を積層して、第二の形状たる正方形のFRP積層体11を成形する工程と、を備える。

(もっと読む)

FRP筒体

【課題】高強度、高剛性で、しかも外観に優れるFRP筒体を提供する。

【解決手段】プルワインド法において、マンドレルの先端部から繊維軸が筒軸方向の強化繊維層と、繊維軸が筒軸方法に対し+θ°及び−θ°をなす強化繊維層との少なくとも3層の強化層を連続的に成形しながら他端に引き抜いていく中で、比較的粘度の低いシクロオレフィンモノマーと重合触媒とを含んでなる成形用組成物を含浸させ、硬化して得ることができるFRP筒体。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】 連続した断面形状の繊維強化樹脂成形品を、安定した物性で精度よく製造し、作業環境の悪化を招くことのない新規な製造方法とする。

【解決手段】 一実施形態としての繊維強化樹脂成形品の製造方法は、熱可塑性物の母材樹脂を繊維形態とした樹脂繊維101と補強繊維102とが引き揃えられた複合繊維中間体10を成形金型3に導入し、成形金型3内で加熱し樹脂繊維101を溶融する。さらに、これを成形金型3から連続的に引き出し、冷却して固化する。成形金型3は母材樹脂の溶融温度以上に加熱し、複合繊維中間体10を導入する。樹脂繊維101は、成形金型3の通路31の内周面に沿って高い含有比率で配置されることが好ましい。

(もっと読む)

ゴムシートの製造装置及び製造方法

【課題】均一な間隔を持った無撚り束コード入りゴムシートを製造すること。

【解決手段】コード供給装置から供給されるコードCにゴムG、G2をトッピングしてコード入りゴムシートSを製造する装置であって、供給される前記コードを水平に並べて複数本毎に束ねた無撚り束状コードを形成すると共に、形成された束状コード間の間隔が一定になるように位置規制して案内するガイド溝20Aを有するガイドローラ20と、ガイド部材から給送される束状コードにゴムG1、G2をトッピングする圧延ローラ30B、31Bと、を有する。

(もっと読む)

繊維補強複合材料

【課題】軽量、耐熱性、耐衝撃性などに優れた摩擦係合装置用摩擦材支持体用繊維補強複合材料を提供する。

【解決手段】繊維材料がシート面内でランダム配向する繊維シートとバインダー成分を含むシート基材からなる繊維補強複合材料であって、下記a)〜b)を満足すること特徴とする繊維補強複合材料。

a)該繊維材料が、芳香族ポリアミド繊維および炭素繊維を含む湿式不織布であること。

b)該繊維補強複合材料の任意方向の曲げ強度が100MPa以上であり、かつ曲げ強度等方性係数が0.8以上であること。

(もっと読む)

FRP耐圧容器の製造方法

【課題】軽量であり、かつ、耐圧性に優れた容器を提供するする。

【解決手段】容器本体10は、ポリエチレンテレフタレートにより構成された中空形状の第1層110と、この第1層110の外側に被せられた、ガラス繊維で編まれた第2層120と、第2層120の周囲に、樹脂を含侵させた強化繊維を巻き付けて固化された第3層130とからなる。ポリエチレンテレフタレートからなる第1層110は、ポリエチレンよりも融点が高いため、火炎暴露試験に対して高い性能が期待できる。また、第2層120及び第3層130は、共にガラス繊維を含有し、一体となってFRP層となるため、高い耐圧性能が期待できる。

(もっと読む)

落雷保護を有する構造物の形成方法

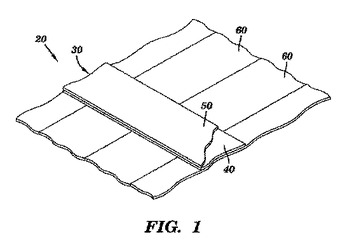

落雷保護を有する構造物(20,120,220)を形成する方法であって:

少なくとも1つの構造層(60,160,260)を付与する工程;

少なくとも1つの補強層(40,140,240)に配置された少なくとも1つの落雷保護ストリップ(50,150,250)を得る工程;

前記少なくとも1つの補強層(40,140,240)に配置された前記1つの落雷保護ストリップ(50,150,250)を、前記少なくとも1つの構造層(60,160,260)へ付与する工程;そして

前記少なくとも1つの構造層と、落雷保護ストリップと、補強層とから構造物を形成する工程;

を含む、前記方法。少なくとも1つの落雷保護ストリップは、第1材料を含み、そして、少なくとも1つの補強層は、前記第1材料とは異なる材料の第2材料を含む。或る実施態様において、前記方法は、ファイバープレイスメント装置と、テープ敷設装置と、同様の自動製造装置との少なくとも1つを使用して、落雷保護を有する複合構造物を自動的に形成する。  (もっと読む)

(もっと読む)

ラックアンドピニオン式電動パワーステアリング装置の製造方法

【課題】従来の鉄系材料を用いたラックと同等又はそれ以上の強度と抗折性を備え、特に、ギヤ歯部とねじ部の強度向上が図られると共に大幅に軽量化されて、信頼性の高いラックが得られるラックアンドピニオン式電動パワーステアリング装置の製造方法を提供する。

【解決手段】引張強度2GPa以上、且つ引張弾性率50GPa以上の有機繊維のフィラメントを束にした1本以上のフィラメント束31を液状熱硬化性樹脂に含浸させながら、回転する芯材30に巻き付け、熱で硬化させるフィラメントワインディング法によって円筒状素材32を成形した後、この円筒状素材32を切削加工してラック21を製造する。

(もっと読む)

1 - 20 / 77

[ Back to top ]