Fターム[4F205HK03]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形操作、装置 (1,357) | 成形操作 (1,023) | 加圧(←多段工程) (129)

Fターム[4F205HK03]に分類される特許

61 - 80 / 129

オートクレーブ硬化サイクルの設計プロセス及び硬化方法

方法は、ポリイミド樹脂を染み込ませた繊維強化層を用いてプレフォームを形成するステップと、ポリイミド樹脂系から溶媒のほぼ全部を除去するに十分な第1の時間をかけて、第1の真空、圧力、及び温度条件で溶媒を除去し、ポリイミド樹脂のイミド化がほぼ完全に生じるに十分な第2の時間をかけて、第2の真空、圧力、及び温度条件下でポリイミド樹脂系をイミド化し、イミド化の後、プレフォームが所定の温度になるとプレフォームに圧力をかけることを含めた第3の真空、圧力、及び温度条件下でプレフォームを強化し、第4の真空、圧力、及び温度条件でプレフォームを固化し、タービンエンジン部品の形状を有する硬化積層構造物を形成するステップを含む。溶媒除去段階、イミド化段階、強化段階、及び固化段階における所望の結果に応じた、ポリイミド樹脂の全体的な硬化サイクルを設計するための方法を提供する。

(もっと読む)

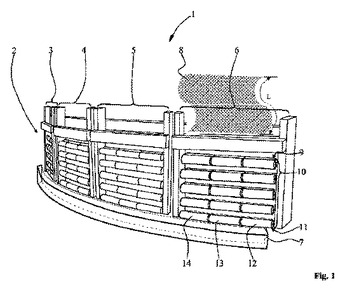

複数のファイバ相互混合層を備えてなる複合体製フライホイールリムならびにその製造方法

【課題】応力や歪みに耐え得る複合体ベースのリムを提供すること。

【解決手段】複合体ベースのリム(100)であって、複数のファイバ層(110〜140)を具備してなり、その中の少なくとも1つの層が、少なくとも1つの低弾性率ファイバと高弾性率ファイバとから形成されたファイバ相互混合層とされ、低弾性率ファイバの弾性率が、高弾性率ファイバの弾性率よりも、少なくとも34500MPa(5Mpsi)だけ小さく、各層のフープ応力に対する強度が、最内層(110)から最外層(140)に向けて、各層ごとに順次的に増大しており、少なくとも1つのファイバ相互混合層のフープ応力に対する強度が、このファイバ相互混合層の全体にわたって実質的に一様なものとされている。

(もっと読む)

複合繊維材料からコンポーネントを製造する方法、システムおよび成形型

複合繊維材料からコンポーネントを製造する方法において、少なくとも1つのプレースホルダーは、成形型(24)の凹部(26)内に挿入される。そこにおいて、未完成コンポーネントは、その後作成される(4)。プレースホルダーは取り除かれる(6)。少なくとも1つのリフティングパッドは、凹部(26)内に挿入される(8)。そして、リフティングパッド(20)を膨張させる(10)ことによって、未完成コンポーネントは、成形型(24)から取り外される。複合繊維材料からコンポーネントを製造するシステムにおいて、コンポーネント取り外しプロセスは、あらかじめ決められた最大コンポーネント負荷を上回るのを防止するために、コンピュータ装置によってモニタされて、制御される。穏やかなコンポーネント取り外しプロセスは、コンポーネントを修理または再処理するための結果として生じる経費を回避することを可能にする。 (もっと読む)

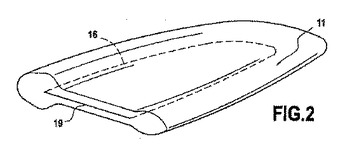

3D製織によって異形部品を製作する方法、および得られる異形部品

本発明は、3D製織および含浸によって得られる中空異形部品に関する。本発明は、三次元製織によって、製織の際に部分的な非タイイング(19)を実行しながらプリフォーム(11)を製作するステップを含んでおり、この部分的な非インターリンキングが、後の織り終えた塊の内部への空洞の形成および含浸段階の際の形状の安定化を可能にする。  (もっと読む)

(もっと読む)

管状体及びその製造方法

【課題】ボイド率を効果的に低下させうる管状体の製造方法の提供。

【解決手段】本発明の製造方法は、マンドレル2に、繊維とマトリクス樹脂とを含む繊維強化樹脂部材を巻回して中間成形体6を得る工程と、上記中間成形体6の外周面にラッピングテープを巻き付ける工程と、上記ラッピングテープが巻き付けられた上記中間成形体6を加熱することにより、上記マトリクス樹脂を硬化させる硬化工程と、上記硬化工程の後に上記マンドレル2の引き抜き及び上記ラッピングテープの除去を行って硬化管状体を得る工程とを含む。上記ラッピングテープとして織物テープ8が用いられている。上記硬化工程が、70℃以上90℃以下の温度で120分以上4320分以下の時間に亘って加熱する第一加熱ステップと、上記第一加熱ステップの後になされ、120℃以上200℃以下の温度で10分以上60分以下の時間に亘って加熱する第二加熱ステップとを含む。

(もっと読む)

管状体及びその製造方法

【課題】成形精度及びボイド率を効果的に改善しうる管状体の製造方法の提供。

【解決手段】本発明の管状体の製造方法は、マンドレル2に繊維強化樹脂部材を巻回して中間成形体6を得る工程と、上記中間成形体6の外周面にラッピングテープを巻き付けるテープ巻き付け工程と、上記ラッピングテープが巻き付けられた上記中間成形体6を加熱する硬化工程と、上記硬化工程の後に上記マンドレル2の引き抜き及び上記ラッピングテープの除去を行って硬化管状体を得る工程とを含む。上記ラッピングテープとして織物テープ8が用いられている。上記硬化管状体の繊維含有率Z2(質量%)から上記中間成形体6の繊維含有率Z1(質量%)を引いた値(Z2−Z1)が3質量%以上30質量%以下である。上記繊維強化樹脂部材に、繊維含有率R1が50質量%以上70質量%以下である繊維強化樹脂部材が含まれている。管状体の一例は、ゴルフクラブシャフトである。

(もっと読む)

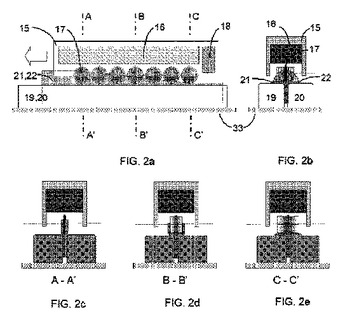

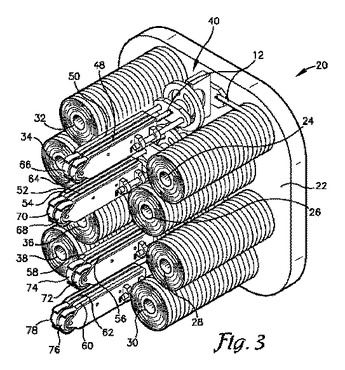

外形を備えたプリフォームを形成すべく補強繊維構造体の部分を配置し、同部分に襞を形成するための方法および装置

本発明は、乾燥したシート状構造体(55)のウェブ形式の複数の部分(8、25、45、54)を自動的に配置し、同部分に襞を形成するための装置(1、15)に関し、これを繰り返すことにより、コア(7、19)に外形を備えたプリフォーム(53)を形成し、複合材料から強化プロフィールを形成する。部分が2つのローラコンベア(9、10、21、22)間にてカセット(3乃至6、20)に保持され、コア(7、19)に同時に配置されることにより、外形を備えたプリフォーム(53)は、高い寸法精度と同時に高い生産性にてCRPプロフィールを形成する。プリフォーム(53)は合成要素を形成すべく型中にて硬化可能なプラスチック材料に浸されるRTM装置にて処理される。さらに、本発明は少なくとも一軸に対して湾曲されるように形成されるCRPプロフィールを効率的に形成する方法に関する。  (もっと読む)

(もっと読む)

複合材料の要素を製造するための装置及び方法

本発明は、積層され且つ予め切断された未重合の積層体(21,22)に始まる、高分子樹脂を予め含浸させた強化繊維を含む複合材料の3次元ビーム型要素を製造するための装置において、ローラ列(17)をそれ自身に備えるヘッド(15)を備え、前記ヘッド(15)は固定台板に沿って長手方向に移動可能であり、前記ヘッド(15)が移動すると、前記ローラ列が未重合の前記積層体(21,22)に対して作用してそれらを圧縮・成形し、それによって、前記積層体(21,22)がその後の一体化が可能な状態になるように、前記積層体(21,22)をそれらの最終形状に一気に成形する装置に関する。また、本発明は複合材料の3次元ビーム型要素を製造するための方法に関する。  (もっと読む)

(もっと読む)

車両用ボディシェル構造及びその製造方法

本発明は、車両用ボディシェル構造の製造方法に関し、硬化可能なマトリクス材料を入れ込まれた平坦な布製の支持エレメントが準備され、この支持エレメントは、強化/成形エレメントの対応する位置決め後に、少なくとも1つのシェル中子の周囲に成形され、続いてマトリクス材料が硬化される。少なくとも1つのシェル中子を取り除くと、溶接接合の一体型ボディシェル構造ができる。本発明は、さらに、本方法によって製造されたボディシェル構造に関する。 (もっと読む)

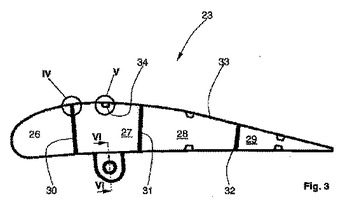

航空機胴体中に配置される中間デッキを支持するための支柱、およびその支柱用のロッドボディを製造するための方法

【課題】ロッドボディが軽量構造でありつつ良好な座屈抵抗および耐損傷性を備えさらに向上された耐火性を備える支柱を創出する。

【解決手段】航空機胴体1中に配置される中間デッキ2を支持するための支柱であって、繊維強化材料を含む中空円筒形のロッドボディ3を含み、そのロッドボディ3の2つの端部が航空機胴体1に、または中間デッキ2に着脱可能に取り付けるための取り付け部として設計される、支柱に関し、ロッドボディ3は、45°の位置合わせで、または90°の位置合わせで同じ数の縦糸および横糸を用いた炭素繊維布から製作される少なくとも1つの第1の補強層10aと、0°の位置合わせで横糸より多くの数の縦糸を含む炭素繊維布から製作される少なくとも1つの第2の補強層10b、10cと、ガラス繊維を含む最終層とを含み、それらは、人工樹脂と共に、コンパクトな繊維強化材料を形成する。

(もっと読む)

ドレープ成形方法

【課題】プリプレグ積層体を曲げるに際し、シワやボイドの無い良質な成形体を得るためのドレープ成形方法を提供する。

【解決手段】平板状に積層したプリプレグ積層体を、所望の型上で横断面に屈曲部を有する柱状に賦形した後に加熱硬化させるドレープ成形方法であって、プリプレグに使用しているマトリックス樹脂の40℃における粘度が1500Pa・s以上30000Pa・s以下で、かつ該プリプレグ積層体を50℃以上100℃以下に加熱した後、真空脱気法を用いて3分以上25分以下の時間をかけて所望の型に賦形した後に加熱硬化させることを特徴とするドレープ成形方法。

(もっと読む)

一体化された繊維複合部品の製造方法

本発明に係る方法は、内部に、複数のアンダーカット補剛要素(107)を有する、複雑な一体化された(単体の)繊維複合構成要素を、除去可能なコア(11−13、26−29、56、75)を用いて製造することを可能にする。連結要素が必要なくなるため、従来の、別個の部品からの組立て(ディファレンシャル工法)の場合のような、連結に必要なリベット及びリベットフランジ等が不要となり、軽量化の可能性が高くなる。  (もっと読む)

(もっと読む)

運送車両用の一体型複合素材からなる車体及びその製造方法

本発明は、複合素材を利用して同時硬化方式で成形された車体及びその製造方法に係り、本発明の一側面によれば、心材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の一面に接着される内皮材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の他面に接着される外皮材と、前記心材と外皮材との間に挿入される金属板材から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体が提供される。 (もっと読む)

管状体の製造方法及び管状体

【課題】製造工程中において樹脂含有率を低下させうる管状体の製造方法の提供。

【解決手段】本発明は、FRP管状体の製造方法に関する。この製造方法は、マンドレル2に繊維とマトリクス樹脂とを含む繊維強化樹脂部材4を巻回して中間成形体6を得る工程、上記中間成形体6の外側に張力を付与しつつラッピングテープ8、10を巻き付けるテープ巻き付け工程、上記ラッピングテープ8、10が巻き付けられた上記中間成形体6において上記マトリクス樹脂を硬化させる硬化工程及び上記硬化工程の後に上記マンドレル2の引き抜き及び上記ラッピングテープ8、10の除去を行って硬化管状体を得る工程を含む。上記テープ巻き付け工程は、上記中間成形体6の外周面に織物テープ8を巻き付ける第一巻き付け工程及びこの第一巻き付け工程の後にゴムテープ10を巻き付ける第二巻き付け工程を含む。

(もっと読む)

CFRP半製品から実質的に平面のブランク材を所定サイズに切断・処理するための装置およびその方法

本発明は、切断機構(20)により、カッティングテーブル(2)に置かれた平面的なCFRP半製品(6)から、実質的に平面のブランク材(9)を所望のサイズに切り出すための装置(1)に関する。ブランク材(9)は、操作装置に配設されたバキュームエフェクタ(3)により吸引保持され、その後、制限なく室内の適当な位置に置かれる。本発明によれば、バキュームエフェクタ(3)が降下すると、少なくとも一つのブランク材電極(5)がブランク材(9)に接触可能になり、それに応じて少なくとも一つの切り取り残部電極(4)がCFRP半製品(6)から切り離された端部(12)に電気的に接触可能になる。どちらの電極(4、5)も、電線(14)を介して直流源(18)、計測器(16)、特に(DC)電流計(17)に接触されている。切り離されたブランク材(9)をバキュームエフェクタにより測定高(22)まで持ち上げた後、電流Iを確認する。電流Iが約0mAであれば、完全に切り離されている。電流Iが0mAより明らかに大きい場合、完全に切り離されなかったカーボン繊維橋(23)が少なくとも1つ存在するが、好ましくはパルス式に電流Iを最大値IMaxまで上昇させることで、完全な自動生産シーケンスにおいて溶解・切断される。これにより、特に高度に自動化された製造工場において重要となる、摩擦のないさらなるブランク材(9)の処理が可能となる。また、本発明は、特に装置(1)により、CFRP半製品(6)からブランク材(9)を製造する方法に関する。 (もっと読む)

材料のプレースメント成形方法および装置

逆方向に材料を当接するために、ローラアセンブリを180度回転させること無しに、表面上の2方向に材料を分配し、かつ圧密化するローラアセンブリ。ローラアセンブリは、第1のガイド部材、第2のガイド部材、第3のガイド部材、および、圧密化ローラで成る。前記第1のガイド部材が、第1の位置にあるとき、材料の薄片は、前記第2のガイド部材に供給される。前記第1ガイド部材が、前記第2の位置にあるとき、前記材料の薄片は、前記第3のガイド部材に供給される。圧密化ローラは、可鍛性があり、材料の薄片が、均一に圧密化されるために、圧密化ローラの外周面のまわりに概略被せられる。  (もっと読む)

(もっと読む)

力の伝達及び応力を最適化した繊維配向をもつ繊維複合中空体の製造方法

繊維複合中空体、特に中空の車両用繊維複合部品の製造方法であり、

a)後に空洞部となる消失型へエンドレス強化繊維を取り付け固定する工程、ここで、製造するべき繊維複合中空体に対して繊維材料は、力の伝達及び応力を最適化した状態に構成されている、工程、

b)硬化性樹脂によって強化繊維を含浸する工程、

c)繊維複合部品の形成において適用された樹脂を硬化する工程、

d)前記繊維複合中空体の形成において前記消失型を溶解、溶融又は除去する工程、

という工程段階を含み、

複雑な形状の消失型が使用され、前記繊維は、表面輪郭が完全に反映された状態で前記消失型の表面に密着して取り付けられることを特徴とする。

(もっと読む)

繊維強化樹脂製賦形品およびその製造方法

【課題】側面部に円弧状の隅角部が形成されているにもかかわらず、成形品の隅角部の強度低下が防止された繊維強化樹脂製賦形品を提供する。

【解決手段】本発明の繊維強化樹脂製賦形品1は、底面部10と底面部10より立ち上がった側面部20とを有し、側面部20に円弧状の隅角部21が形成され、底面部10には、一方向に配向した繊維11が含まれ、隅角部21の円弧の頂点Aを境界とした際の片側の第1側面部20aには、第1側面部20aの立ち上がり方向に対して85°〜90°で配向した繊維22が含まれ、もう一方の片側の第2側面部20bの、第1側面部20a側の部分には、第1側面部20a内の繊維22が、第2側面部20bの立ち上がり方向に対して90°〜95°で配向するように入り込み、第2側面部20bの残部には、第2側面部20bの立ち上がり方向に対して平行に配向した繊維23が含まれている。

(もっと読む)

繊維強化樹脂複合材料及びそれを成形してなる成形品

【課題】軽量かつ耐衝撃性、材料の飛散防止性能に優れると共に、プレス成形が困難な凹凸の多い成形品等を成形する際の賦形性に優れる、繊維強化樹脂複合材料を提供する。また、繊維強化樹脂複合材料を成形してなる、軽量で、耐衝撃性、材料の飛散防止性能及び外観に優れる成形品を提供する。

【解決手段】繊度が200dtex〜900dtexの高強度かつ高弾性率の有機繊維糸条よりなる目付(単位面積当りの重量)が50g/m2〜200g/m2の3軸織物を、強化繊維が炭素繊維よりなる目付が50g/m2〜500g/m2の織物で、マトリックス樹脂が熱硬化性樹脂で、かつ樹脂の重量含有率が30%〜70%である樹脂シートの少なくとも片面に、積層一体化してなる繊維強化樹脂複合材料、並びに、該材料を成形してなる成形品。

(もっと読む)

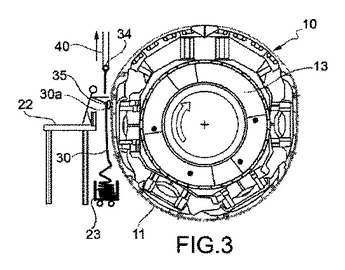

重合される複合材料から成る機体胴部の周囲に真空バッグを用いる方法

真空バッグは、縦軸(x)回りの回転体形状を有する心棒(10)外面に積層により形成され、重合される複合材料から成る機体胴部(11)の周囲に用いられる。機体胴部(11)の縦方向長さに対応する横幅を持つシート(30)形状のバッグ材料が、心棒に沿って供給される。シートの第1横方向端部(30a)が胴部(11)又は心棒(10)の外面に固着又は封着される。その後、心棒が軸(x)の回りに回転され、胴部(11)の回りにシート(30)を巻き付ける。心棒(10)が回転している間、シート(30)の対向する軸方向端部(30d)が心棒(10)に封着される。最後に、シートの第2横方向端部(30b)が胴部(11)又は心棒の外面に封着される。  (もっと読む)

(もっと読む)

61 - 80 / 129

[ Back to top ]