Fターム[4F206AD18]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | 構造材(←芯材) (435)

Fターム[4F206AD18]に分類される特許

221 - 240 / 435

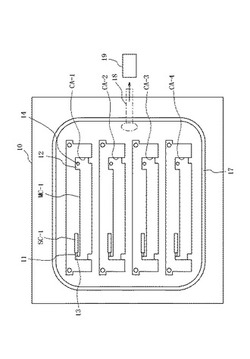

現像ブレード用金型、及びこれにより製造された現像ブレード

【課題】残存するゴム材の除去作業を不要として、効率良く現像ブレードを製造できる金型を提供する。

【解決手段】長尺形状の硬質プレート上に、長手方向での両側にブランクエリアを確保し、その間に現像剤と接触させる弾性部材を接着してなる現像ブレードの製造に用いる金型10であって、前記弾性部材に対応する形状に形成してあるキャビティMC−1と空間として連続しオーバーフローした材料を回収するオーバーフロー部SC−1が、前記両ブランクエリア間に対応する所定領域内に設けてある。オーバーフロー部は、製品となった現像ブレード上で両ブランクエリア間にそのまま放置でき、成型後に除去作業を行う必要がない。本発明によると、金型の構造を簡素化して、合わせて作業の簡素化を図ることができる。

(もっと読む)

流体軸受装置

【課題】軸受スリーブと、これをインサート部品として射出成形したハウジングとが強固に固定された流体軸受装置を提供する

【解決手段】軸受スリーブ8の外周面8dの一部領域をレーザ加工で除去して凹部8d1を形成し、この軸受スリーブ8をインサート部品としてハウジング7を射出形成する。これにより、軸受スリーブ8の凹部8d1とこの凹部8d1に入り込んだハウジング7の一部とが軸方向で係合し、両部材間の固定力を高めている。また、凹部8d1をレーザ加工で形成することにより、切削粉の発生を回避すると共に、加工時における固定力により内周面8a等が変形する事態を回避することができる。

(もっと読む)

ゴムクローラの製造方法及びその成型用金型

【課題】ゴムクローラを効率よく製造できる方法及び形成用金型を提案する。

【解決手段】内側モールド4と、この内側モールド4に合わさる外側モールド5との相互間に、クローラの内周壁を形成するインナーゴムシート、補強層を形成する埋設部材及び接地部を形成するアウターゴムシートをそれぞれ順次に積層配置して加圧、加硫、成型してゴムクローラを製造するに当たり、前記内側モールド4に、インナーゴムの内表面につながり該内側モールドの周りに沿い間隔を掛けて配列された複数のキャブティを有するモールドを設置し、このモールドのキャビティ内にゴム材料をそれぞれ供給、充填することによりインナーゴムと一体になる駆動突起用の凸部を形成する。

(もっと読む)

キャリアプレート用金型

【課題】キャリアプレートの成型の際に保持孔のとば口を適切な形状に形成することができるキャリアプレート用金型を提供すること。

【解決手段】シリコーンゴムからなる弾性部材を充填させることによって、貫通通路1aよりも小径の保持孔が形成されたキャリアプレートを成型するキャリアプレート用金型30において、弾性壁における保持孔が形成された部位の平面部17a側の端面が、金属部のみに接触された状態として形成されるように構成されていること。

(もっと読む)

二重成形インサート成形品及びその製造方法

【課題】両面に第1形成体と第2形成体が形成された導電性フィルムと外部回路との電気的接続を安定化することができる二重成形インサート成形品及びその製造方法を提供する。

【解決手段】頭部24bが軸部24aよりも軸方向と直交する断面積が大きい導電性ピン24を備え、軸部24aが導電性フィルム21と第1成形体22とを貫通して外部に露出する状態で両者に保持され、軸部24aに隣接する頭部24bの下部が導電膜層21bに接し、頭部24bの上部が第2成形体23に接するように設ける。

(もっと読む)

電子部品パッケージの製造方法

【課題】 圧縮成形時における樹脂材の圧入に対して、電子部品の破損を防止するとともに、前記樹脂材のスルーホール電極面への流れ込みを抑えて導通不良を防止することのできる電子部品パッケージの製造方法を提供することである。

【解決手段】 基板22にチップコイル26を配置するための貫通孔23を設け、前記チップコイル26が実装された基板22の上面を圧縮成形により樹脂材36で封止する電子部品パッケージ21の製造方法において、前記基板22の裏面全体に予め保護シート31を貼着しておき、前記貫通孔23内に配置したチップコイル26の裏面を前記保護シート31に密着させ、樹脂材36で前記基板22の上面を封止した後、前記保護シート31を剥離する工程を備えた。

(もっと読む)

弾性体ローラの製造方法

【課題】弾性体ローラを、より短時間で製造でき、かつ、金型の滞留数を削減できる、生産性に優れた弾性体ローラの製造方法を提供する。

【解決手段】軸1と、その外周に担持された弾性層2とを備える弾性体ローラ10の製造方法である。筒状金型内に配置された軸1の周囲に発泡体原料を注入し、加熱硬化させて弾性層2を形成する。発泡体原料の注入前の、筒状金型の温度を25℃以下とするとともに、発泡体原料の注入後、筒状金型を、電磁誘導により加熱する。

(もっと読む)

成形金型及びローラの製造方法

【課題】振れ精度の高いローラを高い生産性で製造することのできる成形金型及びローラの製造方法を提供すること。

【解決手段】筒状金型5と、筒状金型5の両端開口部を閉塞する第1の端部金型6及び第2の端部金型8とを備えた成形金型1であって、第1の端部金型6及び第2の端部金型8の少なくとも一方は、その軸線方向に貫通穿孔され、軸体を保持する保持孔13と、保持孔13の軸線方向に前後進可能に保持孔13に挿着され、軸体をその軸線方向に固定する軸体固定部材20とを備えて成ることを特徴とする成形金型、並びに、成形金型1と軸体とで形成されたキャビティに、前記第1の端部金型に設けられたスプルー14を介して成形材料を注入し、キャビティに注入された成形材料を加熱硬化することを特徴とする、軸体の外周面に弾性層を備えたローラの製造方法。

(もっと読む)

樹脂封止装置

【課題】使用する金型毎に「型当り」の微調整を可能とし、更に、当該微調整を下型側にて行うことを可能とする。

【解決手段】上下金型112、114内で基板116を樹脂にて封止する樹脂封止装置であって、下金型114表面の少なくとも一部が、独立した下チェイス114Aで構成され、下金型114側に付設され、下チェイス114A全体の型締め方向の位置を補正可能な金型位置補正機構Aと、該機構Aが型締め開始時に取るべき型締め方向の最適位置の指標を検出可能な最適位置検出機構Bと、該最適位置検出機構Bによって検出された最適位置の指標に基づいて、金型位置補正機構Aを最適位置に対応する位置にまで駆動する駆動機構Cと、を備え、更に、金型位置補正機構に対する下チェイス114Aの型締め方向の位置を部分的に微調整可能な複数のピラー136とシム138を備える。

(もっと読む)

樹脂プーリ付き軸受

【課題】軸受の放熱性を確保でき、かつ、樹脂プーリの軸方向へのずれも確実に防止できるようにすることである。

【解決手段】外輪2の外径面の両端部に、外輪2の端面Sを拡径するように外径側へ張り出す鍔2aを設け、拡径した外輪2の端面Sの全体を露出させるように樹脂プーリ4を一体化することにより、樹脂で覆われない拡径した外輪2の端面Sを広い放熱面として、軸受の放熱性を確保できるようにするとともに、外輪2の外径面の端部から張り出す鍔2aによって、樹脂プーリ4の軸方向へのずれも防止できるようにした。

(もっと読む)

樹脂射出成形方法、及び樹脂射出成形金型

【課題】 位置決め用突部に傷が発生しても、ワークに影響を与えることのない樹脂射出成形方法を提供すること。

【解決手段】 固定型21に位置決めされたステータコア組立31を、固定型21と可動型22により挟み込んで成形キャビティを形成すること、ステータコア組立31の成形キャビティKの外側に、位置決め孔13Bが形成されていること、位置決め孔13Bに、固定型21に配設された位置決めピン37が嵌合されることにより、ステータコア組立31が固定型21に位置決めされる。

(もっと読む)

樹脂プーリ付き軸受

【課題】軸受の放熱性を確保でき、かつ、樹脂プーリの軸方向へのずれも確実に防止できるようにすることである。

【解決手段】外輪2の外径面の両端部に、外輪2の端面の外径側に連なる環状面Sを形成するリング部5aを有する熱伝導率が高い金属製のリング状部材5を嵌着し、外輪2の端面とリング部5aの環状面Sの全体を露出させるように樹脂プーリ4を一体化することにより、樹脂で覆われない外輪2の端面とリング部5aの環状面Sを広い放熱面として、軸受の放熱性を確保できるようにするとともに、外輪2の外径面の両端部に嵌着したリング状部材5のリング部5aによって、樹脂プーリ4の軸方向へのずれも防止できるようにした。

(もっと読む)

樹脂歯車及び減速機構付き電動モータ

【課題】溶融樹脂の流れをスムーズにしてリムの真円度を高める。

【解決手段】ウォームホイール25は、回転軸26に連結されるハブ27と、外周に歯28を形成したリム29と、リム29とハブ27に跨って形成したウェブ30とを備えた樹脂歯車である。ウェブ30の両面には、ハブ27と同芯に配置した複数の環状リブ31と、略等間隔で配置した複数の放射状リブ33とを設けてある。放射状リブ33は、環状リブ31との交差箇所で段違いに形成され、ウェブ30の両面間で周方向に略半ピッチだけオフセットして配置されている。ウェブ30の両面でリム29と最外側の環状リブ31の間に周回溝32を形成してある。ハブ27には回転軸26をインサート成形してある。

(もっと読む)

樹脂封止装置および当該樹脂封止装置における樹脂の搬送方法

【課題】複数種類の樹脂を1つの搬送機構で適宜持ち替えて搬送する場合においても、異なる種類の樹脂の混入を防止する。

【解決手段】金型に対して複数種類の樹脂を搬送するローダ130を備えた樹脂封止装置であって、樹脂を収容するために樹脂の種類毎に専用に用意され、且つローダ130に着脱・交換可能とされた複数種類の樹脂ホルダ170を備え、ローダ130が、当該ローダ130に装着された樹脂ホルダ170を介して該樹脂を搬送可能とする。

(もっと読む)

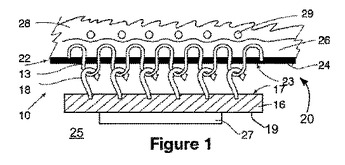

物体をタイヤ壁に取り付けるための装備付きのタイヤ及びその製造方法

本発明のタイヤは、キャビティ(25)を構成すると共に2部品構成型ファスナ(10)、特に自己連結型ファスナを用いて機能物体(27)、例えば電子回路を受け入れるよう構成されたエンベロープを有し、2部品構成型ファスナは、エンベロープ(22)の壁に連結された第1の部分と、エンベロープに取り付けられている物体を使用位置に位置した状態に維持するために第1の部分に接触すると第1の部分に結合できる第2の部分とを有する。ファスナ(10)の第1の部分は、タイヤ壁に一体的に形成された結合部材(13)を有する。好ましくは、結合部材は、物体に向かうタイヤの壁に悪影響を及ぼす応力の伝達を制限する相互離脱能力をこれら部分に与える。一実施形態では、結合部材は、タイヤの製造中、タイヤの壁内に組み込まれるコイル状フィルムのターンの端部により形成された柔軟性ワイヤのループから成る。  (もっと読む)

(もっと読む)

射出インサート成形品

【課題】 簡単な構成で、外面にウエルドラインやフローマークが露出しない、立体感に富んだ射出インサート成形品を提供する。

【解決手段】 ブロー成形により形成した外形部1と、該外形部1がセットされた射出成形金型2内に溶融合成樹脂を射出して外形部と射出樹脂よりなる芯材部3とを一体化して射出インサート成形品4が形成してある。

(もっと読む)

導電性部材及びそれを有するプロセスカートリッジ、並びに、そのプロセスカートリッジを有する画像形成装置

【課題】環境条件において長期間にわたって使用しても像担持体と導電性部材との間に安定した空隙を維持させた導電性部材を提供する。

【解決手段】導電性部材10において、前記導電性支持体1の中央部1aの両端と前記導電性支持体1の小径部1bとによって段差部Bが軸方向に形成され、前記電気抵抗調整層2が前記導電性支持体1の段差部Bに倣って前記導電性支持体1の前記小径部1bの一部又は全体を覆うように形成され、前記導電性支持体1の前記小径部1bを覆うように成形型の反ゲート側に形成された前記電気抵抗調整層2には該電気抵抗調整層2の段差部Bが軸方向に形成され、そして、前記電気抵抗調整層2の段差部Aにおける該電気抵抗調整層2の外径rの寸法が、その内側の、前記導電性支持体1の中央部1aに形成された、前記電気抵抗調整層2の外径の寸法よりも小さくされているものとする。

(もっと読む)

樹脂モールド軸材とその製造方法、及び、トルク検出装置

【課題】気温などの温度の変化により発生する樹脂成形体の破損が抑制されうる樹脂モールド軸材を提供する。

【解決手段】本発明の樹脂モールド軸材は、軸本体1の外周面が樹脂成形体7で覆われている樹脂モールド軸材であり、樹脂成形体7の軸本体1に対する滑り止めを行うための滑り止め加工部2と、その滑り止めを行わない平滑部4とが、軸本体1の外周面に対して円周方向に交互に形成され、平滑部4が、樹脂成形体7のウェルド部5と対応する周方向位置に配置されている。

(もっと読む)

エアバッグ装置のカバー体、エアバッグ装置のカバー体の製造方法、及びエアバッグ装置

【課題】基材の表面側を表皮部で覆ったエアバッグのカバー体について、表皮部を剥がれにくくするとともに製造コストを低減する。

【解決手段】基材41の表面側41aに表皮部42を一体的に形成する。表皮部42は、基材41を装着した金型50に樹脂材料を射出する反応射出成形(RIM成形)で形成する。基材41の端末41bに、表面側41aに突出するフランジ部44を形成する。表皮部42は、破断予定部34からフランジ部44に向かい、次第に厚さ寸法が大きくなるように形成する。エアバッグの展開の際に、力を分散し、表皮部42を剥がれにくくできる。

(もっと読む)

計量ローラの製造方法

【課題】表面に高精度の凹状パターンを有する計量ローラの製造方法を提供することを目的とする。

【解決手段】円孔状の貫通孔を有する継ぎ目のない非分割形状の金型本体6の内周面に電気鋳造による凸状パターンXを全面均等に形成してキャビティ2を形成する。次に、芯材12をキャビティ2内に挿通する。その後、キャビティ2内に溶融樹脂3を注入し、表面に凹状パターンYを有しかつ中心に芯材12を有する計量ローラ27を成形すると共に、溶融樹脂3の冷却収縮に伴う外径寸法の減少により計量ローラ27をキャビティ2の内面10から遊離させる。そして、計量ローラ27をキャビティ2内から引き抜く方法である。

(もっと読む)

221 - 240 / 435

[ Back to top ]