Fターム[4F206AD18]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | 構造材(←芯材) (435)

Fターム[4F206AD18]に分類される特許

21 - 40 / 435

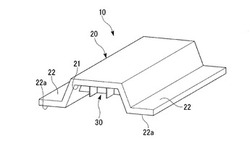

繊維強化熱可塑性樹脂成形品とその製造方法、および複合体とその製造方法

【課題】高い機械的特性を示す複合体の材料として好適な繊維強化熱可塑性樹脂成形品とその製造方法、および高い機械的特性を示す複合体とその製造方法を提供する。

【解決手段】断面が開断面形状であるシェル部20と、該シェル部20の内側に設けられたリブ部30とからなる繊維強化熱可塑性樹脂成形品10であって、前記シェル部20が、リブ部30を構成する材料Rよりも曲げ弾性率が高い材料Sを含むことを特徴とする繊維強化熱可塑性樹脂成形品10とその製造方法。該繊維強化熱可塑性樹脂成形品の複数が、リブ部を内側にして接合され、閉断面形状を形成していることを特徴とする複合体とその製造方法。

(もっと読む)

インサート成形用金型及びカラーのインサート成形方法

【課題】カラーのインサート成形に用いる金型において、高さの異なるカラーに対応可能で、かつ、製造公差を吸収可能なインサート成形用金型を実現し、カラーをインサート成形する。

【解決手段】ボルト挿入穴7、9の内周面にカラー11、13がインサート成形される樹脂製品1を成形する一対の金型3、5と、カラー11、13に挿入される入れ子15、17とを備えてなり、金型3には、入れ子15、17が摺動可能に挿入される入れ子挿入穴19、21が形成され、金型5には、カラー11、13を包囲するキャビティ6が形成され、入れ子15、17は、カラー11、13の内法断面形状に対応する断面形状の上部23、25と、カラー11、13の外法断面形状に対応する断面形状の底部27、29とを備え、金型5に向けて弾発付勢されてなるインサート成形用金型。

(もっと読む)

電動式パワーステアリング装置用コラムユニット

【課題】ハウジング9aの後端部とステアリングコラム6bの前端部との結合部の強度及び剛性を確保できる構造を実現する。

【解決手段】前記ステアリングコラム6bの前端部に、この前端部を径方向外方に曲げ起こして成る曲げ起こし部28と、このステアリングコラム6bの内外両周面同士を連通させる透孔30a、30bとを形成する。前記ハウジング9aを、これら各透孔30a、30b及び前記曲げ起こし部28を内部に包埋する状態で射出成形する。

(もっと読む)

蓄電モジュールおよびその製造方法

【課題】接続導体を固定する一次成形部と、この一次成形部を覆う二次成形部とが熱衝撃により剥離され難いようにする。

【解決手段】

電圧検出導体805は、ケース側板130、131にインサートモールドされる。電圧検出導体805の検出線806は、一次成形により形成される樹脂部807により固定される。樹脂部807は複数の接合部820を有する。各接合部820は、固定部821と溶融可能部822とを有する。一次成形部である樹脂部807を二次成形する際、射出される二次成形材料の熱と射出圧力により、溶融可能部822のエッジ部822aが溶融し、二次成形材料と融合する。これにより、一次成形材料と二次成形材料は強固に接合される。

(もっと読む)

成形金型及びローラ製造方法

【課題】振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供すること。

【解決手段】軸体が内部に配置される管状金型11と、管状金型11の両端部それぞれに装着され、軸体を保持する保持穴34及び44を有する端部金型13及び14とを備え、保持穴34及び44は、その底部に、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面39及び45が配置されている成形金型1、並びに、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって前記面取り部をその面取り形状と同種の面取り形状を有し、面取り部に向かって内径が徐々に大きくなる環状先細面39及び45で保持する工程を有するローラの製造方法。

(もっと読む)

樹脂成形品

【課題】 放熱性を付与するための加工工数や組み付け工数が少なく、かつ、放熱特性の良好な樹脂成形品を提供する。

【解決手段】 電気配線用金属部材1の一部1Aを第1熱可塑性樹脂2からなる第1樹脂成形部3内に直接埋設し、さらに、第1樹脂成形部3の一部を第1熱可塑性樹脂より熱伝導率の低い第2熱可塑性樹脂からなる第2樹脂成形部9内に埋設して、電気配線用金属部材1、第1樹脂成形部3及び第2樹脂成形部9を一体化する。第1樹脂成形部3は第2樹脂成形部9に埋設されずに外部に露出した箇所を有し、当該箇所の露出表面3Bから電気配線用金属部材1に至るまでの第1熱可塑性樹脂により形成された熱可塑性樹脂層3Aの厚みtを0.4〜1mmとする。

(もっと読む)

合成樹脂中空体

【課題】加飾性が良好であるとともに破損し難く、また廃棄の際のリサイクル性が良く、製品コストと作業コストも抑えることのできる合成樹脂中空体を提供すること。

【解決手段】少なくとも口部14を有し内部が中空である樹脂製の中空成形体aと、前記中空成形体aの内部に流体物として液体を部分的に充填し、残りの部分には空気が入った状態、または前記中空成形体aの内部に流体物として液体を全体的に充填した状態で、前記口部に閉栓部材18を装着して、その内部に液体を保持し、これを金型内に装着して溶融樹脂を射出しオーバーモールドすることで、前記中空成形体aの外側に一体化形成された樹脂外装体16と、前記中空成形体aの口部に装着される閉栓部材と、を備えた合成樹脂中空体Aであって、前記樹脂外装体が、全光線透過率(JIS K7105に準拠し、1mm厚のシートで測定)80%以上の高透明性合成樹脂から成る。

(もっと読む)

樹脂成形装置およびこの樹脂成形装置を用いた成形方法

【課題】樹脂充填部分に孔が残ることが無く、電子部品の破損を抑制でき、電子部品の両面に露出部を形成することも可能な樹脂成形装置を提供すること。

【解決手段】基板アッセンブリ30を樹脂で封止した半導体装置を成形する樹脂成形装置であって、基板アッセンブリ30は、露出部33d,34dを備え、両型10,20は、キャビティ面11,21の露出部33d,34dに対向する位置に、柔軟な気密素材により膨張および収縮可能に形成されて膨張時に露出部33d,34dの全体に亘り密着可能なエアバッグ61,62を備え、エアバッグ61,62内に流体を供給および排出させてエアバッグ61,62を膨張収縮させるエア給排装置63を備えていることを特徴とする樹脂成形装置とした。

(もっと読む)

モールドバスバーの製造法及びモールドバスバー

【課題】 通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、バスバーをモールド型内に保持するために、バスバーに当接する保持ピンを使用せず後加工も必要としないで、バスバーの十分な絶縁性を確保する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

(もっと読む)

射出成形方法

【課題】複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供する。

【解決手段】各キャビティ46,48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する各ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いる。樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。

(もっと読む)

合成樹脂製板状部材の強化方法

【課題】軽量でありながら強度も担保されており、車両用ドアの外板としても使用可能な合成樹脂製板状部材の強化方法を提供する。

【解決手段】合成樹脂製の板状部材11の内部に、繊維による3次元的な立体構造の補強シート20をインサート成形により配している。当該補強シートは、二枚のシート状繊維織物20a・20aの間に多数本の繊維体20bが架設された状態の3次元構造となっている。

(もっと読む)

複合体及びその製造方法

【課題】接着剤を用いずにマグネシウム−リチウム合金と樹脂組成物とを一体化させた複合体及びその製造方法を提供する。

【解決手段】金属部品1と樹脂組成物4の複合体7を次の工程を含む方法で製造する。金属部品1の基材はマグネシウム−リチウム合金である。まず、金属部品1の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程。次に、前記表面処理工程がなされた金属部品1を射出成形金型2、3にインサートし、樹脂組成物4に結晶核剤を少なくとも有する添加剤を含有させた上で、インサートされた金属部品1に射出接合させる接合工程。

(もっと読む)

転がり軸受保持器

【課題】質量を著しく増大させずに保持器音の発生を抑制できる転がり軸受用合成樹脂製保持器を提供すること。

【解決手段】引張り強度が3〜8.5GPa、引張り弾性率が220〜700GPa、伸度が1.0〜2.2%である炭素繊維に熱硬化性樹脂を含浸させた後、円環状に形成して硬化させた炭素繊維強化樹脂からなる芯材10aを、保持器の射出成形時に保持器円環部10の少なくとも1箇所にインサートすることで、円環部10の全周にわたり炭素繊維強化樹脂の芯材10aがインサートされた合成樹脂製保持器1を得る。

(もっと読む)

射出成形装置および射出成形方法

【課題】

本発明は、ボイドとして残存する可能性が高い気泡を含んだ熱硬化樹脂がキャビティ内で加圧・硬化されることを抑制することができる、単純な構成の射出成形装置および射出成形方法を提供することを目的とする。

【解決手段】

本発明に係る射出成形装置10は、上型20および下型30と、樹脂が流入する流入口およびエアを排出する排出口を備え、上型20および下型30によって形成される所定形状の空間であるキャビティ40と、排出口から単位時間当たりに排出されたエアの排出量を計測して、計測値として出力する計測手段50と、流入口からキャビティ40内へ樹脂を流入させ、計測値が所定の値より小さくなった時、樹脂を計測値が所定の値より小さくなった時の流入速度よりも大きい所定の流入速度で流入させる樹脂流入手段60と、を備える。

(もっと読む)

ゴムの成型品

【課題】本発明の課題は、金属光沢による高品質感や高級感を具備させると共に、良好なグリップ感も付与することができ、屋外使用でも金属光沢膜層の劣化を防ぎ、耐久性に富むゴム又は樹脂の成型品とその製造方法を提供することである。

【解決手段】本発明は、ゴム又は樹脂により所定形状に成型された基材1の表面にベースコート層2と金属光沢膜層3とが順番に形成され、又は、その上にトップコート層4が形成された金属光沢を有する中間製品5と、この中間製品5の前記トップコート層4の上に被覆形成された透明、半透明、若しくは有色透明性のゴム被膜層又はアンチスリップ性に富む樹脂被膜層6とを備えている。

(もっと読む)

合成樹脂製射出成形品及びその射出成形方法

【課題】 本発明は、センターゲートが配設される中央部分が薄肉で、その周縁部に厚肉部を有する成形品におけるひけの発生を抑制することを課題とし、高品位の外観を有し、意匠性に優れた射出成形品を提供することを目的とする。

【解決手段】 中央部分を薄肉に形成し、この中央部分の周縁を厚肉に形成した合成樹脂製の射出成形品において、金型の、成形品の中央部分に対応する部分の所定範囲内に配設した複数個のピンゲートを介して溶融樹脂をキャビティ内に射出充填することによって成形した成形品を一次成形品とし、この一次成形品をインサート材として、一次成形品の少なくとも表側面に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形したものとする。

(もっと読む)

電子写真機器用現像ロール

【課題】層形成ブレードへのトナー粒子の固着を長期に渡って抑制できるとともに、画像をきめ細かくできる電子写真機器用現像ロールを提供すること。

【解決手段】軸体12と、軸体12の外周に形成されたゴム弾性層14と、を備えた現像ロール10において、ゴム弾性層14の表面には、型転写により、径φ1に対する高さhの比(h/φ1)が0.5以上の凸部16aが多数形成されており、多数の凸部16aが形成されたゴム弾性層14の表面には、さらに、トナー離型性を高める表面改質が施されている。

(もっと読む)

組立て物用クッション体の成形方法

【課題】本体あるいは可動体にクッション体を組付ける作業およびクッション体の部品管理を不要とする。

【解決手段】組立て物を構成する本体と、この本体に対して移動可能な可動体との接触時の衝撃を緩衝するために相互の接触部に設けられるクッション体の成形方法であって、本体あるいは可動体(蓋体16)の一方を基材とし、基材の接触部に相当する箇所に成形型(上型50あるいは下型52)を配置して該成形型と基材との間にキャビティ54を構成する。このキャビティ54に溶融状態の弾性材料を射出することにより、接触部に位置するクッション体を基材と結合された状態に成形する。

(もっと読む)

成形金型および樹脂封止装置

【課題】リリースフィルムの破れを可及的に防止できる成形金型を提供する。

【解決手段】型開閉方向に形成された収納孔16および収納孔16に続く拡径孔17を有するクランパ18と、クランパ18の収納孔16内に収納されたキャビティブロック20とを有し、キャビティ凹部24が、キャビティブロック20の底面20a、段差壁面16aおよび拡径孔17の内壁面17aをキャビティ面とする空間で形成され、キャビティ凹部24に連通して、キャビティ凹部24に沿って供給されるリリースフィルム38をキャビティ凹部24面に吸着する吸引孔40が形成された成形金型において、キャビティブロック20の底面20aの周縁部に、キャビティ凹部24内方向に突出して、キャビティ凹部24の深さを浅くする突周部50が設けられていることを特徴とする。

(もっと読む)

歯間ブラシの成形方法および成形装置

【課題】歯肉を傷めず、歯垢、食物残滓等を略完全に除去できる歯間ブラシを安価に成形できる歯間ブラシの成形方法を提供する。

【解決手段】歯間ブラシは、硬質材からなる本体部(H)と軟質材からなり多数のブラシ毛がを有するブラシ部(B)とから構成する。このような歯間ブラシを、固定側金型(1)と、可動側金型(10)と、可動側金型(10)のパーティング側に設けられている成形治具(30)とからなる成形装置によって成形する。金型(1、10)には1次成形位置(X1)と2次成形位置(X2)が設けられ、成形治具(30)は180°回転させてこれらの位置を交互に移動させることができる。1次成形して本体部(H)を成形する。本体部(H)は成形治具(30)に載せて、成形治具(30)と共に2次成形位置(X2)に移動させ、2次成形によって本体部(H)にブラシ部(B)を成形する。1次成形と2次成形は実質的に同時に行う。

(もっと読む)

21 - 40 / 435

[ Back to top ]