Fターム[4F206AD26]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | 部分に特徴がある部材 (534) | 溶接ビード部 (10)

Fターム[4F206AD26]に分類される特許

1 - 10 / 10

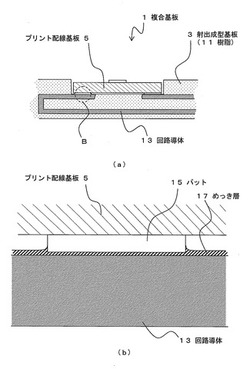

複合基板および複合基板の製造方法

【課題】 特殊な工具や作業工数を要することなく、簡易に射出成形基板とプリント配線基板とを接合することが可能な複合基板の製造方法等を提供する。

【解決手段】 回路導体13を所定位置にピン等で射出成形金型である金型19a、19bに固定する。この際、プリント配線基板15を所定の位置に配置し、プリント配線基板5のパット15と回路導体13とを接触させる。この状態で、金型19a、19bにより形成されるキャビティ内に樹脂11を射出して射出成形を行う。金型19a、19b内に樹脂11を射出する際、射出温度によって回路導体13(めっき層17)の温度が上昇する。射出温度がめっき層17の溶融温度よりも高ければ、射出時にめっき層17が溶融する。したがって、回路導体13の表面とパット15との接触部において、めっき層17が溶融し、その後の冷却時にろう付けされる。

(もっと読む)

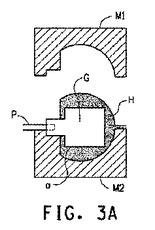

合成樹脂製ボトルの成形方法と合成樹脂製ボトル

【課題】 本発明は、金型に垂下状に装着されたインサート材の不正な揺動変位を阻止することにより、射出成形される外殻体における偏肉を防止することを目的とするものである。

【解決手段】 ボトル本体11をインサート材とし有底筒状の透明な合成樹脂製の外殻体21を射出成形するボトル1の成形方法において、ボトル本体11の底部15に、中央に底面凹部15bを有する底面15aを形成し、ボトル本体11内に冷却エアaを循環供給するエアピン36の先端の押さえコア38に突起38bを設け、この突起38bを底面凹部15bに当接係止させて、エアピン36によりボトル本体11を揺動変位不能に保持した状態で外殻体21をインサート成形して、起立機能の安定したボトル1を得る。

(もっと読む)

樹脂製品の成形方法とそれに用いる成形装置

【課題】一次成形品に二次成形品を直接成形するに際し、一度セットされた金型はそのままにして複数個のキャビティに溶融樹脂材を順次射出して二次成形品を成形可能とし、成形サイクルを短縮してコストを軽減する。

【解決手段】一次成形品に二次成形品を直接成形する樹脂製品の成形方法であって、一次成形品(フェンダーライナ10)と金型22とによって複数個のキャビティ16および各キャビティに個別に通じるゲート25をそれぞれ構成する。そして、一つのキャビティに射出ユニット30からゲート25を通じて溶融樹脂材を射出し、そのキャビティに充填された樹脂材によって二次成形品(連結部材18)を成形する。ゲート25内の樹脂材が硬化した後に金型22はそのままに保持し、射出ユニット30を別のキャビティに移動させて溶融樹脂材を射出することを繰り返し、二次成形品を順次成形する。

(もっと読む)

複合成形体及び複合成形体の製造方法

【課題】材料の自由度が高く、簡素な構成で金属と樹脂とを接合できる複合成形体及び複合成形体の製造方法を提供する。

【解決手段】本発明は、厚さが2mm以下の金属板2と金属板2の一方の面2a上に形成された樹脂層3を有する複合成形体1であって、金属板2は、金属板2の他方の面2bから一方の面2aに向かって凹む凹部4と、凹部4の底面に形成され、凹部4の底面と一方の面2aとの間を貫通する貫通孔5と、を有し、一方の面上の貫通孔5の面積は、0.2〜100mm2であり、他方の面上の凹部4の面積は、0.5〜200mm2であり、凹部4に対応する一方の面側の突出量hは、金属板2の厚さの四分の一より大きく、かつ、樹脂層3の厚さより小さく、凹部4内に貫通孔5を通じて面2a上の樹脂層3と繋がる樹脂瘤部3aを有する。

(もっと読む)

タイヤ用ビード部材の製造装置、タイヤ用ビード部材の製造方法及びタイヤ用ビード部材

【課題】タイヤ用ビード部材を製造する際における未加硫ゴムの射出時間を短縮して、ゴム焦げを抑制する。

【解決手段】環状のビードコア14が配置される第1成形型11と、該第1成形型11に重ねた際に、前記ビードコア14の径方向外側において該第1成形型11との間にビードフィラー用のキャビティ18を形成するように構成され、該キャビティ18内に前記ビードフィラー用の未加硫ゴムを射出可能なように該キャビティ18に開口すると共に流路方向に沿って延びる溝が内壁面に形成されたノズル26が設けられた第2成形型12と、を有している。ノズル26の内壁面に溝を設けることで、該溝における未加硫ゴムの通過抵抗を、ノズル中央部よりも小さくして、ノズル26内における通過抵抗の原因である乱流の発生を抑制する。

(もっと読む)

合成樹脂中空体の製造方法

化粧料溶液、薬品および飲料などの流体物質を収容する合成樹脂中空体の製造方法において、オーバーモールド工程の間、中空成型体に冷却したガスまたは冷却した加圧ガスを充填する。  (もっと読む)

(もっと読む)

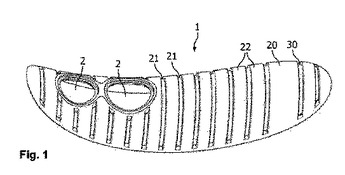

装飾カバーリング及びグリップ層を備える筐体要素を製造する方法、装飾フォイル、及び筐体要素

製品の筐体要素(1)は、装飾側部を備えるフォイル(30)を有する。フォイル(30)のこの側部は、グリップ効果を実現するようグリップ層(20)によってカバーされ、フォイル(30)の他側部は、支持層によってカバーされる。望ましくは、グリップ層(20)は、リブ構造である。筐体要素(1)を製造する望ましい方途において、支持層及びグリップ層(20)の各々は、射出成形工程においてフォイル(30)に対して適用される。グリップ層(20)の材料の加工温度は、フォイル(30)の装飾カバーリングの印刷インクの活性化温度より大幅に低いため、印刷インクの流失が防止される一方、フォイル(30)の接着層の材料は、この比較的低い温度においてグリップ層(20)の材料に対する接着を確立するよう適合される。  (もっと読む)

(もっと読む)

プリント基板たわみ防止具、プリント基板たわみ防止具の製造方法、プリント基板たわみ防止方法

【課題】金属製の補強具と樹脂製の絶縁部材とを備え、両者が締結具を用いずに一体となったプリント基板たわみ防止具及びそのプリント基板たわみ防止具の製造方法を提供する。また、プリント基板たわみ防止具によって、プリント基板の片面にストレスが加えられてもプリント基板のたわみを防止するプリント基板たわみ防止方法を提供する。

【解決手段】プリント基板たわみ防止具は、プリント基板のたわみを防止するプリント基板たわみ防止具であって、凹形状の断面形状を有する補強具と、凹形状の内部にあって、凹形状の底部に固定され、凹形状の深さと同等の厚さを有する絶縁部材とを備えている。

(もっと読む)

中空体成形装置

【課題】三次元曲面形状の接合面を有する樹脂部材の接合面を均一に加熱溶融可能な加熱体を備えた中空体成形装置を提供する。

【解決手段】中空体成形装置は、第1凸部と第2凹部とを有する第1金型と、第1凹部と第2凸部とを有する第2金型とを対向して当接することで、第1凸部と第1凹部とにより第1キャビティを、また第2凹部と第2凸部とにより第2キャビティを形成し、この第1キャビティと第2キャビティに溶融樹脂を注入して各々接合面を有する第1半中空部材と第2半中空部材とを形成し、第1凹部に保持された第1中空部材と、第2凹部に保持された第2中空部材とを隙間を持って対向配置するとともに、加熱手段により各々の接合面を加熱溶融して圧接することで第1半中空部材と第2半中空部材とを溶着する中空体成形装置であって、前記加熱手段は、所定形状の基板の両面に複数の赤外線照射体を隣接して配置した加熱体を備えることを特徴とする。

(もっと読む)

中空成形体およびその製造方法

【課題】FRPからなる第1の部材と、第2の部材とを強固に一体化することにより、軽量で力学特性に優れ、複雑形状の成形性と生産性を両立させることができる中空成形体を提供する。

【解決手段】第1の部材11と第2の部材12を一体化した中空成形体であって、少なくとも第1の部材は連続した強化繊維群14で強化された熱硬化性樹脂16を主成分とし、第2の部材との接合部分において熱可塑性樹脂層13を有しており、熱可塑性樹脂層が強化繊維群の一部の強化繊維を包含してなることを特徴とする中空成形体、または、連続した強化繊維群で強化された熱硬化性樹脂を主成分とする第1の部材と、熱可塑性樹脂を主成分とする第2の部材とを一体化した中空成形体であって、第1の部材が面形状であり、成形体の少なくとも一つの面を形成し、第2の部材が第1の部材に対向する面を形成してなることを特徴とする中空成形体、およびそれらの製造方法。

(もっと読む)

1 - 10 / 10

[ Back to top ]