Fターム[4F206AD28]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 前処理、処理 (524) | 粗面化 (63)

Fターム[4F206AD28]に分類される特許

1 - 20 / 63

金属部品の製造方法、及び複合成形体

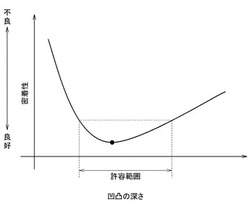

【課題】レーザーで金属部品の表面に粗面を形成して、金属部品と樹脂部品との密着性を向上させる技術において、さらに、金属部品と樹脂部品との密着性を向上させる技術を提供する。

【解決手段】レーザーで金属表面に粗面を並ぶように形成させて、樹脂部品と接合させる金属部品を製造する方法において、隣り合う粗面の間隔と粗面を形成する凹凸の深さとを調整する。より具体的には、隣り合う粗面の間隔を250μm以下に調整し、粗面を形成する凹凸の深さを50μm以下に調整する。

(もっと読む)

複合成形体の製造方法

【課題】金属成形体と樹脂成形体との接合強度が高められた複合成形体が得られる製造方法の提供。

【解決手段】金属成形体10の接合面に対して、ドット状の独立した複数の孔11を形成するようにレーザー照射する工程と、ドット状の独立した複数の孔11を形成した金属成形体10の接合面を含む部分を金型内に配置して、前記樹脂成形体となる樹脂をインサート成形する工程を有する複合成形体の製造方法であって、レーザース照射工程において1つの孔11を形成するとき、前記孔の開口部径(D)と前記孔の深さ(dep)との比(dep/D)が1.0〜10の範囲になるようにする、複合成形体の製造方法。

(もっと読む)

アルミ基材及びアルミ樹脂接合体の製造方法

【課題】アルミ基材と樹脂成形体との間において優れた接合強度を有するアルミ樹脂接合体の製造方法を提供する。

【解決手段】アルミニウム又はアルミニウム合金からなるアルミ基材の表面の一部又は全面を、塩化銅を含有する塩化銅水溶液でエッチング処理し、次いで、水酸化アルカリ水溶液を用いてアルカリ処理し、その後、酸水溶液を用いて酸処理して、このアルミ基材の表面に凹凸構造が形成された表面処理済アルミ基材、及びこれに樹脂成形体を接合させたアルミ樹脂接合体を製造する方法である。

(もっと読む)

金属ハウジングにプラスチック成型部材を接合する方法

【課題】金属ハウジングにプラスチック部材を接合する方法を提供する。

【解決手段】内面及び外面を有する金属ハウジング10を準備する。中空状に刻装された領域が金属ハウジング10には設けられている。接合領域を形成するべく、金属ハウジング10の内面に物理的処理が施される。接合領域上に接着層が形成される。第1射出成型を実行することにより、接着層上にプラスチック成型部材12が形成される。第2射出成型を実行することにより、中空状に刻装された領域内に光学プラスチック部材14が成型される。

(もっと読む)

プラスチック部材を有する金属ケースによる複合部品

【課題】本発明は、プラスチック部材を有する金属ケースによる複合部品を提供する。

【解決手段】内側面と、外側面と、を有する金属ケースと、物理的方式によって、前記金属ケースの前記内側面に成形される貼合面と、前記貼合面に対向して設けられる接着層と、射出成形によって、前記接着層に成形されるプラスチック部材と、を備える、プラスチック部材を有する金属ケースによる複合部品である。

(もっと読む)

金属ハウジングにプラスチック成型部材を接合する方法

【課題】金属ハウジングにプラスチック部材を接合する方法を提供する。

【解決手段】内面及び外面を有する金属ハウジング10を準備する。接合領域を形成するべく、金属ハウジング10の内面に物理的処理が施される。接合領域上に接着層が形成される。プラスチック射出成型により、接着層上にプラスチック成型部材12が形成される。

(もっと読む)

金属部材と成形樹脂部材との複合成形体および金属部材の表面加工方法

【課題】製造工程を煩雑にすることなく、金属と樹脂との異種材料間の充分な密着性と気密性を有する樹脂複合成形体を、安価に製造する方法を提供する。

【解決手段】金属部材の表面に、レーザー光や電子ビームなどの高密度エネルギーを照射することによって、金属表面が溶融飛散して形成するクレーター状の複雑に入り組んだ窪みを設ける。このクレーター状の窪みが、一部重複する領域を持つ照射条件を用いる事によって、金属表面が溶融飛散して形成する廂状の隆起部と、隆起部の先端に生ずる球状の金属飛沫、及び加工の際に生じる粒状のスパッタを固着させた粗面形状を形成する。これにより、樹脂成形された樹脂が粗面により形成した括れ空間に入り込み、樹脂が金属部材表面から剥がれる方向の体積変化に対しアンカー効果を発生させる。

(もっと読む)

アルミニウム−樹脂複合体の製造方法

【課題】接着剤を使用せずにアルミニウムと樹脂組成物の密着性を向上できる上、廃液処理が容易なアルミニウム−樹脂複合体の製造方法を提供する。

【解決手段】本発明のアルミニウム−樹脂複合体の製造方法では、アルミニウム製部品の表面をエッチング剤によって粗化処理する粗化工程と、前記粗化処理した表面に樹脂組成物を付着させる付着工程とを実施する。前記エッチング剤は、両性金属イオンと酸化剤とアルカリ源とを含むアルカリ系エッチング剤、並びに第二鉄イオン及び第二銅イオンの少なくとも一方と酸とを含む酸系エッチング剤から選ばれる一種以上である。

(もっと読む)

銅−樹脂複合体の製造方法

【課題】接着剤を使用せずに銅と樹脂組成物の密着性を向上できる上、作業環境が良好な銅−樹脂複合体の製造方法を提供する。

【解決手段】本発明の銅−樹脂複合体の製造方法は、銅製部品の表面をエッチング剤によって粗化処理する粗化工程と、前記粗化処理した表面に樹脂組成物を付着させる付着工程とを実施する銅−樹脂複合体の製造方法であって、前記エッチング剤が、硫酸、過酸化水素、フェニルテトラゾール類、ニトロベンゾトリアゾール類、ベンゼンスルホン酸類及び塩化物イオンを含む水溶液であることを特徴とする。

(もっと読む)

アルミニウム合金と樹脂の複合体及びその製造方法

【課題】耐水性の高いアルミ合金と樹脂複合体を提供する。

【解決手段】アルミ合金を、45〜65℃にした数%濃度の水和ヒドラジン水溶液に1分〜数分浸漬して20〜40nm周期の超微細凹凸表面を形成し、次いで15〜55℃とした0.05〜1%濃度の水和ヒドラジン水溶液に数分浸漬して水洗し、さらに50〜70℃で低温乾燥することによって、アルミ合金表面にヒドラジンを吸着させる。これを射出形成用の金型にインサートし、その表面にPPS樹脂組成物53を射出し、アルミ合金と接合させる。得られた射出接合物を98℃のイオン交換水に浸漬してアルミ合金表面に水酸化アルミニウム層54を形成し、さらに170℃で1時間加熱する。

(もっと読む)

樹脂成形品及びその製造方法

【課題】導電部材と樹脂成形部との密着性が良好で、超音波振動の振動エネルギが、導電部材と樹脂成形部との間に発生した剥離部分に吸収されることを抑制した樹脂成形品及びその製造方法を提供する。

【解決手段】接続用端子部1Aの裏面1bに複数の溝1eを形成する。複数の溝1eは、超音波溶接により接続用導電線材4を表面1aに溶接する際に接続用導電線材4を介して表面1aに加えられる超音波の往復振動方向と交差する方向に延び且つ往復振動方向に間隔をあけるようにして接続用端子部1Aの裏面に形成されている。複数の溝1eの横断面形状は、全体的に見ると裏面1bから表面1aに向かうに従って曲がりながら幅寸法が小さくなり、部分的に拡大して見ると接続用端子部1Aの裏面側から表面側に向かって、内壁部に凹凸が繰り返し現れる形状を有している。

(もっと読む)

複合体及びその製造方法

【課題】接着剤を用いずに金属とポリ乳酸樹脂とを一体化させた複合体及びその製造方法を提供する。

【解決手段】樹脂組成物4は、樹脂分としてポリ乳酸が主成分である。金属部品1と樹脂組成物4の複合体7を次の工程を含む方法で製造する。まず、金属部品1の表面を、数平均内径10〜80nmの凹部で覆われた表面とする表面処理工程。次に、前記表面処理工程がなされた金属部品1を射出成形金型2、3にインサートし、樹脂組成物4に結晶核剤を少なくとも有する添加剤を含有させた上で、インサートされた金属部品1に射出接合させる接合工程。

(もっと読む)

金属樹脂複合体及びその製造方法

【課題】耐候性に優れた金属樹脂複合体の提供

【解決手段】珪素含有アルミニウム合金51の表面に、輪郭曲線要素の平均長さ(RSm)が0.8〜10μm、最大高さ(Rz)が0.2〜5μmであるミクロンオーダーの粗度を生じさせ、10〜300nm周期の超微細凹凸を形成し、過マンガン酸カリを含む化成処理液に浸漬して化成処理層を形成し、その表面にポリフェニレンサルファイド又はポリブチレンテレフタレートを主成分として含む樹脂組成物53を射出して一体化する。

(もっと読む)

金属合金を含む接着複合体とその製造方法

【課題】熱硬化性樹脂の金属合金類への射出接合を行って、熱硬化性樹脂成形物と金属合金形状物との組み合わせによる耐食性、耐候性、耐熱性に優れた複合体とする。

【解決手段】(1)1〜10μm周期で高低差がその周期の半分程度までの凹凸面,72とし、(2)凹部面の内壁面を10〜500nm周期、最も好ましくは50〜100nm周期の超微細凹凸面とし、(3)表面はセラミック質の硬質相の薄層で覆われたものにするNAT処理を行った金属合金片,61に1液性エポキシ接着剤、フェノール樹脂接着剤または不飽和ポリエステル樹脂系接着剤を塗布し、この接着剤塗布済み金属合金片を射出成形金型にインサートし、そこへ接着剤と同類の熱硬化性樹脂組成物を射出することにより、接着剤層を介在させて金属合金形状物と熱硬化性樹脂組成物とを一体化した複合体とする。

(もっと読む)

金属プレートと一体化した合成樹脂成形品およびその成形方法

【課題】金属プレートと、合成樹脂シートと、射出成形金型とによって画成される空間に溶融合成樹脂を射出することにより成形される射出成形樹脂部とからなる一体化された合成樹脂成形品において、合成樹脂シートを金属プレートと射出成形樹脂部によってサンドイッチすることにより合成樹脂シートを機械的に保持し、更に気密性を確保できるようにした合成樹脂成形品およびその製造方法の提供。

【解決手段】プレス成形された金属プレート11であって、当該金属プレートの全面または一部の表面にポーラスな組織を備えた金属プレートを射出成形金型に設置するステップと、合成樹脂シート12を射出成形金型に設置するステップと、当該金属プレートと、当該合成樹脂シートと、射出成形金型とによって画成される空間に溶融合成樹脂を射出するステップと、からなる金属プレート、合成樹脂シート、および射出成形樹脂部13が一体化した合成樹脂成形品10を成形する。

(もっと読む)

金属と樹脂の複合体及びその製造方法

【課題】本発明は、強力に接合できる金属と樹脂の複合体及びその製造方法を提供することを目的とする。

【解決手段】本発明に係る金属と樹脂の複合体の製造方法は、形状化した金属基材を準備する工程と、化学エッチングにより前記金属基材の表層に平均直径が30〜55nmの多数の微細孔を形成する工程と、上記化学エッチングされた金属基材を射出成形金型内にインサートしてから、それを100〜350℃に加熱する工程と、前記金属基材の表面に溶融した結晶性を有する熱可塑性樹脂材料を注入して、前記金属基材を瞬時に冷却して樹脂材料を成形すると同時に、所望の金属と樹脂の複合体を獲得する工程と、を備える。

(もっと読む)

粗面化溶融Al−Si合金めっき鋼板およびその製造方法、ならびに溶融Al−Si合金めっき鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体およびその製造方法

【課題】Al系めっき鋼板の表面に熱可塑性樹脂を接触させた場合に、良好な密着性を付与することができる粗面化Al系めっき鋼板を提供すること。

【解決手段】Si含有量が5〜13質量%の範囲内のAl−Siめっき層を有する溶融Al−Si合金めっき鋼板を準備する。この溶融Al−Si合金めっき鋼板を酸化性の酸性水溶液に浸漬して、めっき層の表面に平均深さが0.2μm以上で、かつ前記めっき層の膜厚に対する前記めっき層表面からの平均深さの割合が80%以下のピットを複数形成する。酸化性の酸性水溶液としては、塩化第二鉄水溶液が好ましい。

(もっと読む)

粗面化合金化溶融亜鉛めっき鋼板およびその製造方法、ならびに合金化溶融亜鉛めっき鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体およびその製造方法

【課題】合金化溶融亜鉛めっき鋼板の表面に樹脂を接触させた場合に、良好な密着性を付与することができる粗面化合金化溶融亜鉛めっき鋼板を提供すること。

【解決手段】Fe含有量が3〜20質量%の範囲内のめっき層を有する合金化溶融亜鉛めっき鋼板を準備する。この合金化溶融亜鉛めっき鋼板を酸化性の酸性水溶液に浸漬して、めっき層の表面に平均深さが0.8μm以上で、かつ前記めっき層の膜厚に対する前記めっき層表面からの平均深さの割合が80%以下のピットを複数形成する。酸化性の酸性水溶液としては、塩化第二鉄水溶液が好ましい。

(もっと読む)

ステンレス鋼板と熱可塑性樹脂組成物の成形体とが接合された複合体、およびその製造方法

【課題】ステンレス鋼板と熱可塑性樹脂組成物とが接合された複合体であって、熱可塑性樹脂組成物の密着性に優れた複合体を提供すること。

【解決手段】塩化第二鉄水溶液に酸化性化合物を溶解させた処理液にステンレス鋼板を浸漬して、ステンレス鋼板の表面に複数のピットを形成する。形成されたピットのうち60個数%以上のピットは、ピット開口部の径D2に対するピット内部の最大径D1の比率D1/D2が1.05以上である。また、浸漬処理前の鋼板表面の酸化皮膜の平均厚みD0に対する浸漬処理後の鋼板表面の酸化皮膜の平均厚みDtの比率Dt/D0は、1.1以上である。得られた粗面化ステンレス鋼板を射出成形金型に挿入し、熱可塑性樹脂組成物を射出成形金型内に射出して、複合体を製造する。

(もっと読む)

粗面化溶融Zn−Al−Mg合金めっき鋼板およびその製造方法、ならびに溶融Zn−Al−Mg合金めっき鋼板と熱可塑性樹脂成形体とが接合された複合体およびその製造方法

【課題】溶融Zn−Al−Mg合金めっき鋼板の表面に樹脂を接触させた場合に、良好な密着性を付与することができる粗面化溶融Zn−Al−Mg合金めっき鋼板を提供すること。

【解決手段】Al/Zn/Zn2Mgの三元共晶組織を含むめっき層を有し、かつ前記めっき層の表面において、Al相は5〜45面積%であり、Zn相は50〜80面積%であり、Zn2Mg相は5〜25面積%である溶融Zn−Al−Mg合金めっき鋼板を準備する。この溶融Zn−Al−Mg合金めっき鋼板を酸化性の酸性水溶液に浸漬して、めっき層の表面に平均深さが0.01μm以上で、かつめっき層の膜厚に対する平均深さの割合が80%以下のピットを複数形成する。

(もっと読む)

1 - 20 / 63

[ Back to top ]