Fターム[4F206AD32]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 前処理、処理 (524) | エネルギー線処理 (33)

Fターム[4F206AD32]に分類される特許

1 - 20 / 33

金属成形樹脂複合筐体用加飾シートおよび金属成形樹脂複合加飾筐体

複合成形体の製造方法

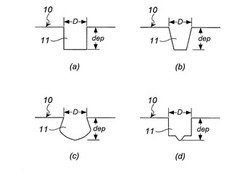

【課題】金属成形体と樹脂成形体との接合強度が高められた複合成形体が得られる製造方法の提供。

【解決手段】金属成形体10の接合面に対して、ドット状の独立した複数の孔11を形成するようにレーザー照射する工程と、ドット状の独立した複数の孔11を形成した金属成形体10の接合面を含む部分を金型内に配置して、前記樹脂成形体となる樹脂をインサート成形する工程を有する複合成形体の製造方法であって、レーザース照射工程において1つの孔11を形成するとき、前記孔の開口部径(D)と前記孔の深さ(dep)との比(dep/D)が1.0〜10の範囲になるようにする、複合成形体の製造方法。

(もっと読む)

加飾シート及び加飾樹脂成形品

【課題】加飾成形前後における艶変化が少なく、耐傷付き性に優れる加飾シート及び加飾樹脂成形品を提供する。

【解決手段】基材層上に、少なくとも表面保護層を有し、該表面保護層が、ウレタンビーズ、シリコーンビーズ、ナイロンビーズ、及びアクリルビーズから選ばれる少なくとも1種の合成樹脂粒子と、電離放射線硬化性樹脂を含む電離放射線硬化性樹脂組成物の硬化物からなることを特徴とする加飾シートである。

(もっと読む)

複合成形体の製造方法

【課題】造時間が短縮できると共に、所望方向への接合強度が高められた複合成形体を得ることができ、さらに接合面が複雑な形状のものの接合強度を高めることができる、金属成形体と樹脂成形体からなる複合成形体の製造方法提供すること

【解決手段】金属成形体1の接合面1aに対して、一方向又は異なる方向に直線及び/又は曲線からなるマーキングを形成するようにレーザースキャンする工程であり、各直線及び/又は各曲線からなるマーキングが互いに交差しないようにレーザースキャンする工程と、マーキングを形成した金属成形体1の接合面を含む部分を金型内に配置して、前記樹脂成形体2となる樹脂をインサート成形する工程を有する複合成形体3の製造方法。

(もっと読む)

プラスチック製品及びその製造方法

【課題】模様層が良好に保護され、製造プロセスが容易で、且つ製造コストが低いプラスチック製品及びその製造方法を提供すること。

【解決手段】本発明に係るプラスチック製品は、第一プラスチック部材と、射出成形により前記第一プラスチック部材に接合される第二プラスチック部材及び前記第一プラスチック部材に形成される模様層と、を備える。前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置する。

(もっと読む)

表面処理アルミニウム基板、アルミニウム樹脂複合材料、およびこれらの製造方法

【課題】樹脂材料に対して高い接合強度を示す新規なアルミニウム基板と樹脂材料との複合材料を提供する。

【解決手段】アルミニウム原子に結合した硫黄原子またはリン原子を表面に備える表面処理アルミニウム基板と、該表面処理アルミニウム基板の前記硫黄原子またはリン原子を備える表面に接合した樹脂材料とを備えたアルミニウム樹脂複合材料。

(もっと読む)

樹脂成形品及びその製造方法

【課題】導電部材と樹脂成形部との密着性が良好で、超音波振動の振動エネルギが、導電部材と樹脂成形部との間に発生した剥離部分に吸収されることを抑制した樹脂成形品及びその製造方法を提供する。

【解決手段】接続用端子部1Aの裏面1bに複数の溝1eを形成する。複数の溝1eは、超音波溶接により接続用導電線材4を表面1aに溶接する際に接続用導電線材4を介して表面1aに加えられる超音波の往復振動方向と交差する方向に延び且つ往復振動方向に間隔をあけるようにして接続用端子部1Aの裏面に形成されている。複数の溝1eの横断面形状は、全体的に見ると裏面1bから表面1aに向かうに従って曲がりながら幅寸法が小さくなり、部分的に拡大して見ると接続用端子部1Aの裏面側から表面側に向かって、内壁部に凹凸が繰り返し現れる形状を有している。

(もっと読む)

加飾フィルム、加飾フィルムの製造方法及び射出成型品

【課題】クラックの発生原因に鑑みて、ハードコート層にクラックが生じない加飾フィルム及びこれを固定した射出成型品を提供する。

【解決手段】基材11に対して、紫外線硬化性を有するUVインクを用いてインクジェットプリンタにより印刷された加飾フィルム10において、基材11は、紫外線硬化性を有する半硬化状態の保護層12と、インクジェットプリンタにより印刷されたUVインク層16とが形成されており、UVインクを硬化させる紫外線波長と、保護層12を硬化させる紫外線波長とが異なる波長である。

(もっと読む)

積層成形体の製造方法及び硬化皮膜転写フィルム

【課題】硬化皮膜転写フィルムを用いて、耐擦傷性、耐候性に優れた硬化皮膜を、高い生産性のもとに効率的かつ経済的に射出成形体の表面に形成する。

【解決手段】基材フィルム2a上に、硬化皮膜を形成するための活性エネルギー線硬化性組成物により成形された第1転写層2bと、成形体に接して硬化皮膜と成形体との接着層を形成するための第2転写層2cを有する硬化皮膜転写フィルム2の第1転写層2bを、活性エネルギー線照射により半硬化状態とし、この硬化皮膜転写フィルム2を金型内に配設して熱可塑性樹脂3を射出充填し、充填樹脂の熱量により第1転写層2bの硬化反応を行う積層成形体の製造方法。

(もっと読む)

加飾成形品の製造方法

【課題】優れた高硬度性及び耐スクラッチ性を有する加飾成形品の製造方法、インキ組成物を用いた加飾シート、加飾成形品を提供する。

【解決手段】工程(1)射出成型金型内に基材フィルム11の片面上に少なくとも離型層12と、電離放射線硬化性を有するハードコート層用インキ組成物を塗工してなるハードコート層形成層13とを順に有する加飾シート10を配する工程;工程(2)キャビティ内に溶融樹脂を射出し、冷却・固化して、樹脂成形体と加飾シートとを積層一体化させる射出工程;工程(3)樹脂成形体と加飾シート10とが一体化した成形体を金型から取り出す工程;工程(4)成形体から加飾シート10の基材フィルム11を剥離する工程;及び工程(5)酸素濃度2%以下の雰囲気下で前記成形体上に設けられたハードコート層形成層13を硬化させるハードコート層形成工程、を有する加飾成形品の製造方法である。

(もっと読む)

光硬化型加飾積層フィルム用樹脂組成物

【課題】硬化させた後も加工性に優れ、かつ、塗膜の耐傷つき性に優れた加飾積層フィルム用の樹脂組成物、加飾積層フィルムを提供すること。

【解決手段】(成分A)グリシジル(メタ)アクリレートに由来する単量体単位5〜25重量部と前記(メタ)アクリレートと共重合可能な単量体に由来する単量体単位75〜95重量部からなる共重合体のグリシジル基に、カルボキシル基及び(メタ)アクリロイル基を有する化合物を付加させた、側鎖に(メタ)アクリロイル基を有する(メタ)アクリル樹脂、(成分B)ウレタン(メタ)アクリレート、並びに、(成分C)光重合開始剤、を含有し、(成分A)/(成分B)の重量比が、2.3〜5.7である光硬化型加飾積層フィルム用樹脂組成物、並びに、前記樹脂組成物の硬化層を、裏面に加飾層を有する熱可塑性フィルム上に積層した加飾積層フィルム。

(もっと読む)

積層フィルム及び成形体の製造方法

【課題】加熱仮硬化した硬化性組成物の保管形状保持性及び硬化性組成物を電離放射線で完全硬化した成形体の耐擦傷性の両方が優れた積層フィルム、当該積層フィルムを使用した成形体、及び当該成形体の製造方法を提供する。

【解決手段】ポリエポキシド(A)、フェノール性水酸基を1個有する化合物と多価カルボン酸とのエステル(B)、熱重合触媒(C)、(メタ)アクリレート(D)、光ラジカル重合開始剤(E)、重合平均分子量が500,000〜1,000,000であるビニルポリマー(F)及び体積平均粒径が10〜100nmであるシリカ微粒子(G)を含有することを特徴とする硬化性組成物2をプラスチックフィルム1に塗布・乾燥し、60℃以上170℃以下の温度で加熱した後、硬化性組成物2を塗布した面に保護フィルム3を積層することにより得られる積層フィルム、当該積層フィルムを使用した成形体、並びに当該成形体の製造方法。

(もっと読む)

成形同時加飾成形品の製造方法及びその成形品、並びに加飾シート

【課題】ゲート流れの発生を抑えて、成形同時加飾成形品の意匠性の低下を抑えることができる成形同時加飾成形品の製造方法を提供する。

【解決手段】キャビティを有する金型内に加飾シートを配置した状態で、金型のゲートを通じて溶融樹脂を金型内に射出し、樹脂成形品の表面に前記加飾シートを密着させる成形同時加飾成形品の製造方法であって、加飾シートは、基体シートと、当該基体シート上に積層され、活性エネルギー線硬化性樹脂を有する層を含む複数の層とを備え、溶融樹脂の射出前において、前記樹脂を有する層のゲート対向予定領域に、活性エネルギー線を照射して、当該ゲート対向予定領域を予め硬化させる。

(もっと読む)

光硬化性樹脂組成物、光硬化性シート、光硬化性加飾シート、光硬化性成形用シート、積層成形品及び積層成形品の製造方法

【課題】優れた外観、意匠性、耐磨耗性、耐薬品性及び耐候性を有し、光硬化性樹脂組成物の硬化直後でも光硬化性樹脂組成物の硬化物の層の表面が粘着性を有さず、耐磨耗性に優れた積層成形品を得ることができる光硬化性シート、光硬化性加飾シート、光硬化性成形用シート、それを用いた積層成形品及び積層成形品の製造方法を提供する。

【解決手段】側鎖にラジカル重合性不飽和基を有するアクリル樹脂(A)、光重合開始剤(B)、無機微粒子(C)並びにシリコーン化合物(D)及びフッ素化合物(E)から選ばれる少なくとも1種の表面改質剤を含有する光硬化性樹脂組成物、基材シートの上に上記の光硬化性樹脂組成物の層が積層された光硬化性シート、光硬化性加飾シート、光硬化性成形用シート、それを用いた積層成形品及び積層成形品の製造方法。

(もっと読む)

ハードコートフィルムを用いた樹脂成型品

【課題】ハードコートフィルムを用いて成型された樹脂成型品であって、十分なハードコート性を備えかつクラックの発生のない樹脂成型品の提供。

【解決手段】基材フィルムの一方の面にハードコート層を備えたハードコートフィルムと、樹脂成型材料とを成型により一体化した樹脂成型品。ハードコートフィルムは、少なくとも一方の面にサンドブラスト処理が施された基材フィルムを用い、サンドブラスト処理が施された面には、少なくとも電離放射線硬化型樹脂組成物から形成されてなるハードコート層を備えている。

(もっと読む)

インモールド成形用ラベル及び該ラベル付き射出成形体

【課題】耐水性、耐洗剤性、耐薬品性、耐久性に優れ、且つ非極性樹脂のみならず極性樹脂であるポリエチレンテレフタレートやスチレン−アクリロニトリル樹脂等の熱可塑性樹脂よりなる射出成形体に対しても接着力の優れたインモールド成形用ラベル、及びそのインモールド成形体ラベルを貼着したラベル付き射出成形体を提供する。

【解決手段】基層と多孔質接着層とを含む積層樹脂フィルムからなり、該多孔質接着層の表面開口率が6〜30%であり、且つ該多孔質接着層に大気圧近傍の圧力下にてプラズマ処理を施したインモールド成形用ラベルであって、該ラベルをエステル系樹脂またはスチレン系樹脂よりなる射出成形体適用してラベル付き射出成形体としたとき、成形後の該ラベルと該射出成形体との接着力が200〜800gf/15mmであり、且つラベル付き射出成形体を界面活性剤溶液に24時間浸漬した後の該ラベルと該射出成形体との接着力が150〜600gf/15mmであるインモールド成形用ラベル。

(もっと読む)

樹脂成形体フィルム加飾方法

【課題】 紫外線硬化性のインクジェット印刷による加飾印刷を行ないながら、インサート成形に必要な柔軟性を有し、加飾印刷層の剥離や亀裂を抑止し耐久性に優れた樹脂成形体フィルム加飾方法を提供する。

【解決手段】 合成樹脂製のフィルム11の裏面側に紫外線硬化型のインクによりインクジェット方式で加飾印刷を施し、その加飾印刷層12の下面側に合成樹脂製のバインダー層14aを設けるとともに、このバインダー層側に、合成樹脂の射出成形によるインサート成形により樹脂成形体を熱接着する樹脂成形体フィルム加飾方法にあって、前記バインダー層14aの硬化後の硬度が、前記紫外線硬化型インクによる加飾印刷層12の硬化後の硬度より柔軟性を有するようにする。

(もっと読む)

内表面が表面処理された中空成形品の製造方法および製造装置

【課題】射出成形による温度の影響、型締力の影響等を受けることなく、比較的大きな中空成形品であっても熱収縮の影響を受けずに製造することができる、内表面が表面処理された中空成形品の製造方法を提供する。

【解決手段】固定金型(3)とスライド金型(4)とを使用して1次射出成形により、本体部(H2)と蓋体(F1)とを実質的に同時に成形する。本体部(H2)をハンドリング装置(HM)によりスライド金型(4)から取り出し、別に設けられている成膜装置(MM)に装着して本体部(H2)の内表面に成膜する。成膜された本体部(HU1)をスライド金型(4)に装着して、固定金型(3)に残っている蓋体(F1)と突き合わせて、突合部に溶融樹脂を2次射出して一体化する。前記1次射出成形と2次射出成形とを同じ金型で実質的に同時に実施し、これに平行して成膜工程を実施する。

(もっと読む)

成形体の製造方法およびそれによる成形体およびランプ

【課題】工程を簡略化すると共に、生産効率を向上し、品質の向上を図ることができる成形体の製造方法およびそれによる成形体およびランプを提供する。

【解決手段】透光性の半製品2および非透光性の半製品4を一次射出によりそれぞれ成形し、半製品2,4を突き合わせた後、その突き合わせ部に二次射出して一体化成形された成形体1の製造方法において、半製品4に部材3を取り付けた後に、部材3が半製品2,4を突き合せることにより形成される中空部6に配されるようにして二次射出し、二次射出後に、部材3と部材3が取り付けられている半製品4とをレーザ接合して一体化成形する。

(もっと読む)

リード、配線部材、パッケージ部品、樹脂付金属部品及び樹脂封止半導体装置、並びにこれらの製造方法

【課題】 リードを樹脂成型してなる半導体装置において、リードを被覆する樹脂体に損傷を与えることなく容易に樹脂バリを除去できるようにする。

【解決手段】 半導体装置10において、リード11は、金属薄板材の外表面が金属被膜で被覆されており、半導体素子12が取り付けられている。リード11の周辺部分15では、ダイヤモンドイドを含む被膜で覆われている。この被膜は、末端に金属結合性の官能基をもつダイヤモンドイドで構成された機能性有機分子を、リード11に自己組織化させることによって形成されている。

(もっと読む)

1 - 20 / 33

[ Back to top ]