Fターム[4F206AF00]の内容

プラスチック等の射出成形 (77,100) | 表面の性状、外観に特徴ある成形品 (523)

Fターム[4F206AF00]の下位に属するFターム

凹凸模様 (152)

縞模様 (7)

浮出模様 (12)

モアレ模様 (12)

真珠模様 (7)

シワ模様 (8)

シボ (48)

木目模様 (17)

大理石模様 (4)

多色(異色)模様(←印刷) (34)

象嵌模様 (4)

粒状模様 (2)

イミテーション模様 (7)

光沢(←鏡面) (51)

艶消し、不透明 (26)

その他の表面性状、外観の特徴(←ラベル) (115)

Fターム[4F206AF00]に分類される特許

1 - 17 / 17

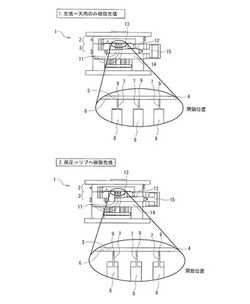

メタリック樹脂成形における金型装置

【課題】メタリック樹脂を用いた射出成形において、意匠面における不具合の発生を抑制する。

【解決手段】メタリック樹脂成形品の表側に意匠成形面5、及びメタリック樹脂成形品の裏側に非意匠成形面6を有するキャビティ4と、非意匠成形面6に形成されたリブ成形穴7と、リブ成形穴7を閉鎖する閉鎖位置及びリブ成形穴7を開放する開放位置の間で変位可能な可動ピース8と、を備え、キャビティ4に対して溶融樹脂の充填を行う間は可動ピース8を閉鎖位置に駆動し、キャビティ4に対して溶融樹脂が充填された後、可動ピース8を開放位置に駆動する。

(もっと読む)

機能性容器成形方法、成形用金型およびこれらを用いて製造した機能性容器

【課題】 接着剤を用いることなく、低コストでスループットが高い機能性容器を製造することができる機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器を提供すること。

【解決手段】 所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填して成形を行う。

(もっと読む)

プラスチック光学素子、光走査装置及び画像形成装置

【課題】厚肉、偏肉形状であっても、従来と同等の生産コストで、かつレンズ面形状に優れ、内部ひずみが均質に低減された高い光学性能を有する高精度なプラスチック光学素子、該プラスチック光学素子を備えた光走査装置、画像形成装置を提供する。

【解決手段】光走査装置の前記結像光学系に備えられるプラスチック光学素子において、被転写面を有する金型のキャビティ内の樹脂に樹脂圧力を発生させ、該被転写面を転写することにより形成され、光線の入射面及び出射面となる2つの転写面を有し、前記転写面以外の一部に、金型のキャビティ形状を不完全転写することにより形成した非転写面を有し、かつ光線透過領域における前記非転写面の凹量の偏差が0.8mm以下であることを特徴とするプラスチック光学素子、該プラスチック光学素子を備えた光走査装置、画像形成装置。

(もっと読む)

3次元フィルム付き車両構造体及び方法

車両構造体は、車両構造体に3次元的触感のあるパターンを付与するコーティングを備えることができる。更に、車両構造体を形成する方法は、車両構造体に3次元的触感のあるパターンを付与するフィルムを塗付することを備えることができる。前記車両構造体は、前記フィルムにより装飾用触感のある特徴が付与される車両のトリム片であってもよい。薄膜金属層を、物理蒸着などの金属化技術により基材の上に塗付し、その後、放射線硬化性配合物を付与しUV光などの放射線源により露光することができる。前記放射線硬化性配合物は、フィルム上の別々の異なる位置に離間してあり、人間の触覚で識別可能な程度に金属層から延設されたUVインクであってもよい。  (もっと読む)

(もっと読む)

樹脂成形品の製造方法および製造装置ならびに樹脂成形品

【課題】短い成形サイクルで光学鏡面や微細なパターンが高精度に転写され、かつ内部歪みの小さい樹脂成形品を提供する。

【解決手段】樹脂4が軟化温度以下のキャビティ3の温度まで冷却される途中で、少なくともキャビティ3内の樹脂4の中心温度が樹脂の軟化温度以上、あるいは表層部温度が樹脂の軟化温度以下かつ樹脂の平均温度が軟化温度以上であるタイミングにて、可動入子2を樹脂4から離反する方向に移動させ、転写面5と樹脂4の間に断熱層としての空隙15を形成する。この空隙15において、樹脂4自体の温度にて表層部温度が軟化温度以上になるタイミングで、樹脂4から離反させた可動入子2を樹脂4と密着する方向に再移動させ、樹脂4と転写面5を再密着させて、樹脂4の表面に転写面5の形状を転写させる。

(もっと読む)

二酸化炭素注入射出成形用金型

【技術課題】 CO2注入射出成形用金型において、CO2の注入圧を保持し、かつ不純ガスがCO2に混合するのを防ぐ。

【解決手段】 キャビティ1内における樹脂流動末端部分の金型の突合せ面に、キャビティ1内と連通し、かつガスの通過を許容し、樹脂の通過は阻止する寸法に設定された隙間6を形成する。この隙間6と連通し、かつ金型の外には連通しないガス溜り8を金型内に設け、キャビティ1内から押し出された不純ガスを、前記隙間6から前記ガス溜り8内に逃がして一旦ここに封じ込める。これにより、次に注入されたCO2はキャビティ1内から金型外に逃れることができないため、キャビティ1内に注入されたCO2の圧力を一定に保持できる。また、不純ガスを注入CO2に混合させないことで、CO2の純度を維持する。これにより、成形品の可視面の転写性と光沢性を向上させることができる。

(もっと読む)

射出成形装置と射出成形方法

【課題】 成形品の非意匠面に向かって適切なタイミングで加圧流体を注入する技術を実現する。

【解決手段】 射出成形装置20は、射出成形型21と、通過検出手段50、51と、加圧流体注入手段と、制御手段60を備えている。射出成形型21は、キャビティ27と、キャビティ27で成形される成形品の非意匠面に向かってキャビティ面に開口する注入口35、36を有している。通過検出手段50、51は、注入口35、36近傍に取付けられており、その取付位置を溶融樹脂のメルトフロントが通過するタイミングを検出する。加圧流体注入手段は、キャビティ27に注入口35、36を介して加圧流体を注入する。制御手段60は、通過検出手段50、51が検出したタイミングに基づいて加圧流体注入手段を制御することによって、キャビティ27に注入する加圧流体量を調整する。

(もっと読む)

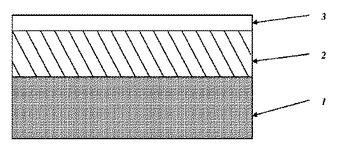

転写シート

【課題】加飾層と凹凸模様とを組み合わせた高意匠性に富む転写フィルムを得る。

【解決手段】基体シート2の一方表面上に加飾層5を含む転写層7が形成され、前記基体シート2の他方表面上にインキを用いて凸型印刷層3によるパターンが形成された転写シート1であり、前記インキは樹脂微粒子とバインダーを含むものであり、コールカウンター法により求めた前記樹脂微粒子の重量平均粒子径が2〜60μmであり、前記インキ中の前記樹脂微粒子の前記バインダーに対する重量比率が10%〜30%である。

(もっと読む)

加飾シートおよび成形同時加飾成形品の製造方法

【課題】 外観が優れ位置精度よく加飾することができる、上記判断の容易な加飾シート及び成形同時加飾成形品の製造方法を提供する。

【解決手段】 着色顔料を含む樹脂フィルムであってCIE(国際照明委員会)1976(JIS Z8729)L*a*b*表色 系における明度Lが50以下の色を呈するものを基体シート2とし、その一面に少なくとも図柄層3が形成されている。。つまり、暗い色を呈する着色フィルムを図柄層が設けられる基体シートとすることで、予備成形時にマイクロクラックが発生しているかどうかの判断が容易になり、シートの軟化が充分であるかどうかを見極めることができる。結果として成形同時加飾前に加飾シートが最適な形状に予備成形されているかを判断することができる。

(もっと読む)

携帯電話機用操作部品の製造方法及びその製造方法に用いられる製造装置

【課題】 模様材とメッキとで加飾された携帯電話機用の操作部品を製造する場合に、製造工数の削減及び製造工程の簡素化を図り、操作部品のコストを低減する。

【解決手段】 成形用金型2の固定型4と可動型5との間にスライド型6を配置する。スライド型6に支持材を保持させる。固定型4と可動型5とを型閉じすることにより、スライド型6と可動型5とでキャビティSを形成するとともに、キャビティS内に模様材を配置する。その後、キャビティS内に溶融樹脂材を射出して、模様材が付された下側操作ボタンを有する中間成形品を得て、この中間成形品をスライド型6に保持させる。固定型4と可動型5とを型開きした後、スライド型6を移動させて再び型閉じし、中間成形品の上側操作ボタンをメッキ装置の真空釜で覆う。メッキ装置により上側操作ボタンにメッキを施して操作部品を得る。

(もっと読む)

携帯電話機用操作部品の製造方法及びその製造方法に用いられる製造装置

【課題】 透明な操作ボタンと支持材との間に模様材が設けられた携帯電話機用操作部品を製造する場合に、製造工数を削減して操作部品のコストの低廉化を図る。

【解決手段】 固定型4と可動型5との間にスライド型6を配置し、スライド型6の第1成形面20と可動型5との間に第1キャビティを形成する。第1キャビティに模様材を配置した後、透明な溶融状態の第1成形材を供給して模様材と一体化して操作ボタンを得る。型開きした後、中間成形品を可動型5の成形面32に保持させ、スライド型6を移動させて第2成形面24を可動型5の成形面32に対向させて型閉じして第2キャビティを形成する。第2キャビティに溶融状態の第2成形材を供給して支持材と操作ボタンとを一体化して操作部品を得る。

(もっと読む)

樹脂成形品の製造方法および樹脂成形品

【課題】量産される樹脂成形品個々の外観を、各種多様な凹凸模様を付しつつ様々に異なるデザインで加飾することが可能であって、かつ無駄が出ないように少量ずつ、しかも単一の金型設備で製造することが可能な樹脂成形品の製造方法および樹脂成形品を提供する。

【解決手段】第1の可撓性フィルム基材1にインクジェットプリンタを用いた印刷やシルク印刷で凹凸部2を形成することにより凹凸模様成形用フィルム3を作成するとともに、第2の可撓性フィルム基材4に転写用加飾層5を形成した転写用フィルム6を作成し、凹凸模様成形用フィルムと転写用フィルムとを重ね合わせて、キャビティ7内に配設し、次いで、キャビティ内へ樹脂を充填してインモールド成形を行い、その後、凹凸模様成形用フィルムおよび第2の可撓性フィルム基材を剥離して樹脂成形品8を製造する。

(もっと読む)

自動車用内装部品

【課題】積層構造体を一部に含む自動車用内装部品であって、製品の軽量化を図るとともに、外観見栄えを高める。

【解決手段】ドアトリム10は、軽量でかつ保形性を有する発泡樹脂基材21の裏面に樹脂リブ22が積層一体化され、表面に加飾材23を貼付した積層構造体(ドアトリムアッパー)20と、樹脂単体品(ドアトリムロア)30とから構成され、上記加飾材23の裏面にホットメルトフィルム26がラミネートされ、発泡樹脂基材21の素材である発泡樹脂シートSを高温で加熱軟化処理した状態で成形金型40内に投入し、加飾材23を加熱処理を施さないか、あるいは低温の加熱処理で済ませた状態で発泡樹脂シートSの上面に載置し、発泡樹脂シートSからの余熱で加飾材23を軟化させ、成形金型40の型締めによる低圧のプレス成形で一体化するとともに、ホットメルトフィルム26のフィルム損失を小さく抑える。

(もっと読む)

ポリオキシメチレン共重合体成形材料からなる射出成形体

【課題】表面外観良好で、且つ高い熱安定性を有するポリオキシメチレン共重合体成形材料からなる射出成形体を提供する。

【解決手段】限定された重合温度及び/又は重合収率条件下でトリオキサンと1,3ジオキソランを、三フッ化ホウ素、三フッ化ホウ素水和物、及び酸素原子またはイオウ原子を含む有機化合物と三フッ化ホウ素との配位錯化合物よりなる群から選ばれた少なくとも一種の重合触媒の存在下に共重合することにより、射出成形片の表面10mm×10mm当たりに存在する長径250μm以上、深さ2μm以上の凹部の数が20個以下の表面外観良好で且つ熱安定性に非常に優れるポリオキシメチレン共重合体成形材料からなる射出成形体。

(もっと読む)

インサート成形金型及びインサート成形品の製造方法並びにインサート成形品

【課題】 インサート成形品におけるウエルドラインの発生を確実に防止でき、穴形状を有する成形品やサイズの大きな成形品も効率よく製造することができるインサート成形金型及び該インサート成形金型を使用したインサート成形品の製造方法並びに該製造方法によって製造したインサート成形品を提供する。

【解決手段】 キャビティ面にインサートフィルム17を配置し、キャビティ13内に樹脂を射出して樹脂成形品を成形するとともに、成形品表面にインサートフィルムから模様を転写するインサート成形金型におけるキャビティ面の近傍に、キャビティ面を加熱するための加熱媒体及び冷却するための冷却媒体が供給される温調通路21,22を設け、射出時には温調通路に加熱媒体を供給してキャビティ面を樹脂の熱変形温度より高い温度に加熱し、射出終了後には温調通路に冷却媒体を供給してキャビティ面を熱変形温度より低い温度に冷却する。

(もっと読む)

成形同時加飾成形品およびその製造方法

【課題】コレステリック液晶薄膜を精密にパターン化でき、また、コレステリック液晶薄膜以外の層の素材選択幅の広い成形同時加飾成形品を得る。また、このような成形同時加飾成形品の製造方法を提供する。

【解決手段】 透明な成形樹脂層2の表面に少なくともパターン化された加飾層38が形成され、裏面に少なくともコレステリック液晶層34が形成された成形同時加飾成形品である。また、基体シート上に少なくともコレステリック液晶層を形成した転写シートA1をA金型6側に設置し、基体シート上に少なくともパターン化された加飾層を形成した転写シートB3をB金型7側に設置し、A金型とB金型とを型締めし、成形樹脂を注入し、冷却固化させた後、型開きして得る成形同時加飾成形品の製造方法である。

(もっと読む)

導光体の製造方法

【課題】 本発明では、射出成形によって成形された導光体であっても光漏れを確実に防止することができる導光体の製造方法を提供することを目的とする。

【解決手段】 射出成形によって成形された光シートバス10は、その表面粗度Raが、1.0μm以下となり、かつ、その表面に形成される段差の高さが10μm以下となるように仕上げられる。

(もっと読む)

1 - 17 / 17

[ Back to top ]