Fターム[4F206JA07]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | その他の射出成形 (6,556)

Fターム[4F206JA07]に分類される特許

21 - 40 / 6,556

熱転写箔およびその製造方法

【課題】表面の高硬度性や立体形状追従性等に優れると同時に、ハードコート層とアンカーコート層、アンカーコート層と受容層の各層間の密着性を向上させた熱転写箔およびその製造方法の提供。

【解決手段】本発明の熱転写箔は、基材と、該基材の一方の面上に、離型層と、電離放射線硬化性官能基としてビニル基、(メタ)アクリロイル基、アリル基、およびエポキシ基から選ばれる少なくとも1種を有するポリマーと、無機粒子の表面に反応性官能基を有する反応性無機粒子および/または反応性異形無機粒子と、多官能イソシアネートとを含むインキ組成物から形成される、ハードコート層と、アクリルポリオールと多官能イソシアネートが反応してなる樹脂と、熱可塑性樹脂とを含んでなるアンカーコート層と、熱可塑性樹脂を含んでなる受容層とをこの順に有してなるものである。

(もっと読む)

繊維強化樹脂材の成形方法

【課題】成形型を含む成形システムを高価なものとすることなく、簡易な成形方法で繊維強化樹脂材に生じ得る反りを解消することのできる繊維強化樹脂材の成形方法を提供する。

【解決手段】繊維材7が混入された溶融樹脂6を成形型1の一箇所に配されたゲート2を介して成形型1の内部に射出し、さらに保圧して繊維強化樹脂材を成形する方法であり、溶融樹脂6の射出に先行して成形型1の内部に繊維材7が配向するのを抑制する配向抑制部材5を配しておき、保圧の前段もしくは保圧の途中で配向抑制部材5を成形型1から取り外すことを特徴とする。

(もっと読む)

射出成形同時積層用フィルム及び成形品、並びにそれらの製造方法

【課題】積層用フィルムの予備成形する領域を含む周囲全周をフィルムクランプと金型とで挟持し、予備成形を行う工程を有する射出成形同時積層法において、良好な成形性、耐カール性、及び耐傷性を備える積層用フィルム及びそれを用いた成形品、並びにそれらの製造方法を提供する。

【解決手段】積層用フィルムの予備成形する領域を含む周囲全周をフィルムクランプと金型とで挟持し、該金型側より真空吸引して予備成形を行う工程を有する射出成形同時積層法に用いられる積層用フィルムであって、該積層用フィルムが基材上に保護層を積層してなり、該保護層が電離放射線硬化性樹脂組成物の硬化物であり、該基材の厚さが40〜300μmであり、該保護層の厚さが50μm以下であり、該基材の引張弾性率が、該保護層の引張弾性率よりも高く、かつ、3000MPa以下であることを特徴とする射出成形同時積層用フィルム及びそれを用いた成形品、並びにそれらの製造方法。

(もっと読む)

樹脂成形品製造方法及びフィルム

【課題】ガラス繊維強化樹脂を用いて射出成形をする場合に、製品表面の平滑性を向上させる。

【解決手段】樹脂成形品製造法は、以下の工程を有している。ガラス繊維強化樹脂25を射出成形する際に被加飾体27aの第1面27bに転写シート19の非加飾層部分21を対応させた状態で被加飾体27aを製造する。被加飾体27aの第1面27bに図柄27cを付与する。

(もっと読む)

射出成形の装置及び方法

【課題】微小シリコーン成形型取り付けプランジャー射出システムを提供する。

【解決手段】このシステムには、シリコーンカートリッジアセンブリ、微小プランジャー射出アセンブリ、及びコールドデッキノズルアセンブリが含まれる。このシステムにおいて、これらの3つの構成要素が直接相互接続され、これによって材料の流動経路長さと直径が大幅に低減される。このシステムは、構成品を製造するのに必要な望ましい射出重量に実質的に等しい単回射出量の材料を送ることができる。

(もっと読む)

細胞培養容器の製造方法

【課題】インモールド成形時に機能性有機化合物層の機能を損なうことなく、安価かつ効率的に細胞培養容器を提供する。

【解決手段】容器本体部材の表面に、細胞及び培地を収容する空間側へ機能性有機化合物層402が向くように機能性基体140が固定されている細胞培養容器の製造方法であって、細胞及び培地を収容する空間に面する容器部の内壁を画定するコア金型501と、容器部の外壁を画定し、樹脂Aの注入孔502を有するキャビティ金型503と、を組み合わせた射出成形型により形成される鋳型空間504において、機能性基体140を、注入孔502を覆うように、かつ基材層401側がキャビティ金型503に接するように配置し、鋳型空間504内に注入孔502から樹脂Aを充填することにより、樹脂Aの流動と共に機能性基体140を、機能性有機化合物層側402がコア金型501に移動させられる。

(もっと読む)

成形品取出装置、成形取出装置、トリミング取出装置及び成形品取出方法

【課題】成形品スタックを扱う作業の効率を向上させることを課題とする。

【解決手段】成形品取出装置4に、供給位置L3に配置された各成形品PR1について交換要否の判定結果200を保持する交換要否保持部U7と、取替用の成形品PR3を配置するための取替品配置部U8と、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に配置された取替用の成形品PR3に取り替える処理を行う取替手段U10と、該処理の後に複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる整列搬送手段U11とを設ける。

(もっと読む)

複合成形体の製造方法

【課題】金属成形体と樹脂成形体との接合強度が高められた複合成形体が得られる製造方法の提供。

【解決手段】金属成形体10の接合面に対して、ドット状の独立した複数の孔11を形成するようにレーザー照射する工程と、ドット状の独立した複数の孔11を形成した金属成形体10の接合面を含む部分を金型内に配置して、前記樹脂成形体となる樹脂をインサート成形する工程を有する複合成形体の製造方法であって、レーザース照射工程において1つの孔11を形成するとき、前記孔の開口部径(D)と前記孔の深さ(dep)との比(dep/D)が1.0〜10の範囲になるようにする、複合成形体の製造方法。

(もっと読む)

プリプラ式の射出成形機のパージ方法、ゴム製品の製造方法

【課題】プランジャの先端と当該先端に対向する射出筒の内壁との隙間に残留するゴムを除去する。

【解決手段】ゴム材料を用いてゴム製品を成形する射出成形機の射出筒から円錐形状の先端部を備えたプランジャを抜く第1工程と、前記第1工程後において、ストローク端に位置する前記プランジャの先端と当該先端に対向する前記射出筒の内壁との隙間の体積以上である体積を有する円筒状の前記ゴム材料を、前記射出筒の内周面に沿うように前記射出筒に入れる第2工程と、前記第2工程後において、前記プランジャを前記射出筒に入れてストローク端まで前進させる第3工程と、を含む。

(もっと読む)

樹脂組成物

【課題】機械的強度と耐熱性の良い薄肉成形品用として適した樹脂組成物の提供。

【解決手段】(A)ポリカーボネート系樹脂を含む熱可塑性樹脂、(B)流動性改良剤及び必要に応じて(C)難燃剤を含み、さらに(D)強化用長繊維を含む樹脂付着長繊維束を含む樹脂組成物であって、前記樹脂付着長繊維束が、(D)成分の強化用長繊維を長さ方向に揃えた状態で束ね、前記強化用長繊維の束に(A)成分及び(B)成分、さらに必要に応じて(C)成分を含む成分を溶融させた状態で付着させて一体化した後に、3〜30mmの長さに切断したものである、樹脂組成物。

(もっと読む)

射出成形機の材料供給装置

【課題】組立調整のときに複数の供給スクリュ間の位相が容易に調整可能で、かつ、分解前後での供給スクリュ間の位相の復元が容易な射出成形機の材料供給装置を提供すること。

【解決手段】第1,第2供給スクリュ12a,12bは、接続部材24a,24bを介してモータ30に結合されているギア28a,28bを備えた動力軸26a,26bに連結され、スクリュ溝16aとスクリュ溝16bとが互いに反対向きになるようならせんの溝を持つ構造を有し、スクリュフライト14a,14bが相手側のスクリュ溝16a,16bにせり出すような配置で、それぞれの回転軸を平行に材料供給装置本体10の内部に2本並べて併設され、接続部材24a,24bは、一端に前記供給スクリュまたは前記動力軸と位相を合わせて結合するための位相合わせ部と他端に該動力軸または該供給スクリュと位相が自由な位置で結合可能な結合部を備えた射出成形機の材料供給装置。

(もっと読む)

多色成形品の製造方法、成形型、及び多色成形品

【課題】意匠性をより高くすることが可能な多色成形品の製造方法を提供する。

【解決手段】スライド型70を成形空間80に進入させることで、ロアボード成形空間81を形成するスライド型進入工程と、ロアボード成形空間81に溶融樹脂を射出してロアボード40を成形するロアボード成形工程と、成形空間80からスライド型70を退避させることで、アッパーボード成形空間82を形成するスライド型退避工程と、アッパーボード成形空間82にロアボード40とは異なる色の溶融樹脂を射出してアッパーボード30を成形するアッパーボード成形工程と、を備え、スライド型進入工程においては、平坦面30Cを成形するための成形面53に、スライド型70の下面71の一部を当接させるとともに、スライド型70によって開口81Aを塞ぐことで、連結面30Bと表面40Aとの連結箇所をアッパーボード30とロアボード40との境界として設定することを特徴とする。

(もっと読む)

ファンの成形方法およびその装置

【課題】製品精度および使用時の羽根による騒音抑止制効果を向上させ、かつファンの羽根部の肉厚(重量バランス)を極めて繊細、緻密に調整することを目的とする。

【構成】上下成形型17,19およびその内部に介入させる入子21により構成され、上下成形型17,19および入子21によって形成されたキャビティに樹脂を注入し、冷却後、脱型してファン11を成形する方法、装置において、入子21を三層構造とし、その中央に位置する中入子21bを進退自在としたことを特徴とするもの、または、中央に位置する中入子21bの進退機構を、上成形型17に中入子21bを遊動自在に止着させ、この中入子21bを外方側から内方側へ調整駒23にて移動させる構造としたことを特徴とするものである。

(もっと読む)

浮き成形制御装置及び製造方法

【課題】キャビティ内に溶融樹脂を充填する途中で保持ピンを金型内に後退させ、インサート部材を樹脂の外面に露出させることなく樹脂内部に留めるインサート成形の前記後退タイミングを精度よく繰り返し安定させ、成形品の歩留まり向上すること。

【解決手段】予めインサート部材を金型から浮かせる保持ピンと該保持ピンと連動する作動中子が組み込まれた浮き成形金型を備えて、樹脂の充填途中に前記保持ピンと作動中子を後退させ、保持ピンの後退に伴い樹脂表面に残るピン跡の空間を残りの充填樹脂により埋める浮き成形機の制御装置であって、前記保持ピンと前記作動中子の後退制御を、前記成形機のV(速度)−P(圧力)切替位置又は2次射出切替位置を成形機から出力信号として出力し、該出力信号を入力信号として取り込み、該入力信号に基づいて前記保持ピンと前記作動中子に後退信号を出力する浮き成形制御装置及び方法。

(もっと読む)

フィルムインサート成形品の融解損傷予測方法

【課題】フィルムインサート成形における射出成形時のフィルムの融解損傷を、定量的に予測し、融解損傷のないインサートフィルム成形品を、費用を掛けて試行錯誤することなく、得られるようにする。

【解決手段】フィルムインサート成形過程における射出成形時のフィルム温度と、フィルムと充填材料との界面におけるせん断応力の解析結果と、融解損傷基準と比較し、いずれかが基準を超えた部位を明示する融解損傷部位を表示し、フィルムインサート成形品の融解損傷を予測する。

(もっと読む)

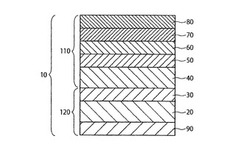

多層成形品

【課題】三層以上の多層成形品でありながらその外周端部は二層に成すことができて、外周端部の肉厚を必要最小限に抑えた良好な形状と特性を有する多層成形品を提供する。

【解決手段】容積が相互に異なる複数の金型キャビティのうち最小容積の金型キャビティ12aで成形した第1層としての中間成形品を容積のより大きい金型キャビティへ移送して第2層を積層成形し、以後中間成形品を第N層までの各金型キャビティへ順次移送して積層成形することにより成形される三層以上(N層)の多層成形品1であって、多層成形品1の鍔部6は、その全周に亘り二層に形成され、多層成形品1の鍔部6を除いた部分である主要部75はN層に形成されている。

(もっと読む)

成形品の製造方法

【課題】安価に製造できる成形品の製造方法を提供する。

【解決手段】一形態に係る成形品の製造方法は、不織体に所定の融点を有する融解物質が含まれた繊維体1を成形型11、12に配置する工程と、成形型11、12内に熱可塑性樹脂を充填する工程と、を備える。このとき、成形型11、12内に熱可塑性樹脂を充填する工程は、熱可塑性樹脂の熱によって融解物質を溶かして不織体の隣接する繊維を結合させる工程を含むこと。

(もっと読む)

耐ヒートショック性評価用インサート成形体、及び耐ヒートショック性評価用インサート成形体の製造方法

【課題】測定精度がより高く、より短時間で評価を終了させることができる耐ヒートショック性評価用インサート成形体、及び当該耐ヒートショック性評価用インサート成形体の製造方法を提供する。

【解決手段】ウェルドラインが形成された樹脂部材と、上記樹脂部材によって表面の少なくとも一部が覆われるインサート部材とを備え、上記樹脂部材が上記樹脂部材の表面と樹脂部材側のインサート部材との接合面との間隔が、ウェルドラインから離れるにつれて大きくなる肉厚傾斜部と、肉厚傾斜部の肉厚な両端と連なり肉厚傾斜部と共にインサート部材を囲う整流部とを有する耐ヒートショック性評価用インサート成形体を用いる。

(もっと読む)

インモールド成形方法、並びに当該成形方法に使用する位置合わせステーションおよびシート材

【課題】シート材からインモールドラベルを打ち抜いて使用するインモールド成形方法において、低コストで、最終製品表面における「ラベル」の位置を正確に位置合わせする。

【解決手段】シート材2からインモールドラベル5を打ち抜いて、打ち抜かれたインモールドラベル5をロボットアームで成形型60内に配置する工程を含むインモールド成形方法に使用するラベル位置合わせステーション30。このラベル位置合わせステーション30は、打ち抜かれたインモールドラベルが置かれるテーブル31と、テーブルの周囲に配置され、テーブル面に対してほぼ直交する壁面を備え、テーブル中心に向かう前進およびテーブル中心から遠ざかる後退が可能な進退壁32とを備える。進退壁32が後退した状態でテーブル面上にインモールドラベル5が置かれた後、進退壁32が前進することで、テーブル面に対するインモールドラベル5の相対位置が所望位置に合わせられる。

(もっと読む)

樹脂プーリ

【目的】動作時において、静粛且つ寸法精度の高い樹脂プーリとすること。

【構成】金属製のブッシュAと、該ブッシュAがインサートされるプーリボス部3と該プーリボス部3の外周より略円錐状に延在する椀状部4と、該椀状部4の外周に形成されるベルト掛を行う外筒部5を有する樹脂プーリ本体Bとからなること。前記プーリボス部3の軸方向端面と前記金属製のブッシュAの軸方向端面に跨るスポット状の円の半円状浅凹部31が等間隔に形成され、且つ前記椀状部4の直径方向中間箇所で且つ周方向に沿ってスポット状の凹凸面部43が等間隔に形成され、前記半円状浅凹部31は、放射方向において前記隣接する凹凸面部43間の中間位置に位置するように構成されてなること。

(もっと読む)

21 - 40 / 6,556

[ Back to top ]