Fターム[4F206JB17]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (6,362) | 予め形成された挿入物等との一体化成形 (4,574) | 封入成形 (463)

Fターム[4F206JB17]に分類される特許

1 - 20 / 463

金属部品の製造方法、及び複合成形体

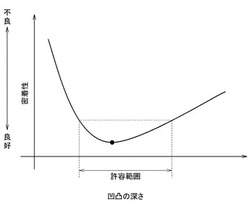

【課題】レーザーで金属部品の表面に粗面を形成して、金属部品と樹脂部品との密着性を向上させる技術において、さらに、金属部品と樹脂部品との密着性を向上させる技術を提供する。

【解決手段】レーザーで金属表面に粗面を並ぶように形成させて、樹脂部品と接合させる金属部品を製造する方法において、隣り合う粗面の間隔と粗面を形成する凹凸の深さとを調整する。より具体的には、隣り合う粗面の間隔を250μm以下に調整し、粗面を形成する凹凸の深さを50μm以下に調整する。

(もっと読む)

射出成形装置

【課題】簡単な構造で金型の型締め力の調整及び保持を可能にし、効率的に製品を製造する射出成形装置を提供する。

【解決手段】型締めユニット2は、支柱7の上部に配置されており、型締めフレーム8と、クサビ9と、保持ピン10と、上型昇降ガイド11と、上型14a及び下型14bからなる金型14とを備えている。金型14の型締め力は、外部加圧ユニット4によりクサビ9を押圧し、クサビ9を固定クサビ板18aと移動クサビ板18bとの間に挿入して型締め力を発生させ、外部加圧ユニット4の加圧力を低下させることでクサビ9を後退させ型締め力を弱くすることができる。後退させたクサビ9は、案内部12aのピン穴17に挿通された保持ピン10をクサビ9の保持穴22に挿入して、クサビ9をその位置で保持することで型締め力を保持することができる。

(もっと読む)

浮き成形制御装置及び製造方法

【課題】キャビティ内に溶融樹脂を充填する途中で保持ピンを金型内に後退させ、インサート部材を樹脂の外面に露出させることなく樹脂内部に留めるインサート成形の前記後退タイミングを精度よく繰り返し安定させ、成形品の歩留まり向上すること。

【解決手段】予めインサート部材を金型から浮かせる保持ピンと該保持ピンと連動する作動中子が組み込まれた浮き成形金型を備えて、樹脂の充填途中に前記保持ピンと作動中子を後退させ、保持ピンの後退に伴い樹脂表面に残るピン跡の空間を残りの充填樹脂により埋める浮き成形機の制御装置であって、前記保持ピンと前記作動中子の後退制御を、前記成形機のV(速度)−P(圧力)切替位置又は2次射出切替位置を成形機から出力信号として出力し、該出力信号を入力信号として取り込み、該入力信号に基づいて前記保持ピンと前記作動中子に後退信号を出力する浮き成形制御装置及び方法。

(もっと読む)

インサート成形体

【課題】インサート成形体を構成する樹脂部材に脆弱部が形成されている場合であっても、インサート成形体が温度変化のある環境に曝されることによって生じる、樹脂部材の割れの問題を解消する技術を提供する。

【解決手段】機械的強度が局所的に弱い脆弱部を有する樹脂部材とインサート部材とを備えるインサート成形体において、上記脆弱部の近傍に応力集中部を形成する。形成される応力集中部の好ましい一例としては薄肉部が挙げられる。また、脆弱部の具体例としては、ウエルド部や溶着部が挙げられる。

(もっと読む)

樹脂成形品の内部に固体、袋入りの液体又は気体等の物体を封入する方法及びその方法により製造した樹脂成形品。

【課題】封入する部品の全部を完全に封入すると共に、封入する部品の樹脂成形品内における位置を適宜に設定することができる方法を提供する。

【解決手段】同一の樹脂からなり、同形、同大、同厚となし、面と平行する方向における所要の位置に、後記電子情報その他のID機能を有する素子又はその他の部品2の厚味と形状及び大きさに対応した寸法の保護用囲繞枠1a、1bが突設された、一対の樹脂成形品形成板1A、1Bを形成する。それらにおける保護用囲繞枠1a、1b内に電子情報その他のID機能を有する素子又はその他の部品2を密封する。この状態においてキャビティー側3Aとコア側3Bからなる金型3内に保持し、溶融した一対の樹脂成形品形成板1A、1Bと同一の樹脂4を樹脂注入口3Cから注入して該樹脂4を一対の樹脂成形品形成板1A、1B間の保護用囲繞枠1a、1bの外周に充填する。その後該樹脂4を冷却、固化せしめる。

(もっと読む)

耐ヒートショック性評価用インサート成形体、及び耐ヒートショック性評価用インサート成形体の製造方法

【課題】測定精度がより高く、より短時間で評価を終了させることができる耐ヒートショック性評価用インサート成形体、及び当該耐ヒートショック性評価用インサート成形体の製造方法を提供する。

【解決手段】ウェルドラインが形成された樹脂部材と、上記樹脂部材によって表面の少なくとも一部が覆われるインサート部材とを備え、上記樹脂部材が上記樹脂部材の表面と樹脂部材側のインサート部材との接合面との間隔が、ウェルドラインから離れるにつれて大きくなる肉厚傾斜部と、肉厚傾斜部の肉厚な両端と連なり肉厚傾斜部と共にインサート部材を囲う整流部とを有する耐ヒートショック性評価用インサート成形体を用いる。

(もっと読む)

モールディング装置

【課題】半導体装置を覆う樹脂の融解むらを低減するモールディング装置を提供する。

【解決手段】融解したモールディング材料が流し込まれる型と、型に設けられ、融解する前の固形のモールディング材料が設置されるセットポッドと、モールディング材料を融解させる温度に熱せられ、モールディング材料を型に押し込むプランジャと、プランジャの固体のモールディング材料に接する面から前記モールディング材料側に突出可能に設けられた持ち上げ部材と、を備えるモールディング装置。

(もっと読む)

複合基板および複合基板の製造方法

【課題】 特殊な工具や作業工数を要することなく、簡易に射出成形基板とプリント配線基板とを接合することが可能な複合基板の製造方法等を提供する。

【解決手段】 回路導体13を所定位置にピン等で射出成形金型である金型19a、19bに固定する。この際、プリント配線基板15を所定の位置に配置し、プリント配線基板5のパット15と回路導体13とを接触させる。この状態で、金型19a、19bにより形成されるキャビティ内に樹脂11を射出して射出成形を行う。金型19a、19b内に樹脂11を射出する際、射出温度によって回路導体13(めっき層17)の温度が上昇する。射出温度がめっき層17の溶融温度よりも高ければ、射出時にめっき層17が溶融する。したがって、回路導体13の表面とパット15との接触部において、めっき層17が溶融し、その後の冷却時にろう付けされる。

(もっと読む)

樹脂封止装置

【課題】比較的大容量で樹脂特性が同一若しくは異なる多様なワークに応じた最適な条件でトランスファ成形を行うことが可能な汎用性の高い樹脂封止装置を提供する。

【解決手段】マルチプランジャユニット16は、ワークに応じて少なくとも下型用ポット14内の樹脂を第1のタイミングで送り出す下型プランジャ14aとそれより遅い第2のタイミングで上型用ポット15内の樹脂を送り出す上型のプランジャ15aを駆動するプランジャ駆動部17を備えている。

(もっと読む)

テープ搬送装置を備えた射出成形機

【課題】リール上のテープの残量を正確に把握することが可能な、リールから送り出される連続したテープに樹脂を射出して連続した成形品を成形する搬送装置を備えた射出成形機提供すること。

【解決手段】積算搬送量(実績値)は4500(mm)、テープ初期長さは5000(mm)、残量は500(mm)、搬送量(1サイクル)は25(mm)、残サイクル数は20ショット、サイクル時間(実績値)は10秒、残時間は200(秒)、テープ終了警告は300(mm)前が表示されているように、射出成形機の表示装置の表示画面に、積算搬送量(実績値)、テープ初期長さ設定値、残量、搬送量(1成形サイクル)、残サイクル数、サイクル時間(実績値)、残時間、テープ終了警告が表示され、金属テープ供給用リール40を取り替えたとき、積算搬送量、残量をリセットするリセットボタンも表示されるが、これらの表示内容は適宜取捨選択して表示してもよい。

(もっと読む)

光電子部品及びその製造方法

【課題】生成した光を効率よく外部に導くことができる薄型の光電子部品を、安価に製造する。

【解決手段】基板本体1の複数の領域2に対応する光電子部品15に、単位基板16と、複数個の小型光素子4と、封止樹脂12からなる平板部17と、封止樹脂12からなる複数個の凸状の小型レンズ部18とを備える。光電子部品15は、側面として、封止済基板13から複数の領域2単位に分離されたことによって形成された分離面(分割面)DFを有する。各小型レンズ部18の光軸と各小型光素子4の光軸とが、中心線CLとして一致する。

(もっと読む)

モールド装置およびモールド方法

【課題】半導体素子の破損や電極板の変形を回避できるように考慮されたモールド装置を提供する。

【解決手段】半導体素子2と、その表裏両面側の電極板4,5と、枠状の絶縁体6とからなる中間組立体Wを、それらの電極板4,5を当接部とする上型8と下型9との型締め状態をもって形成されるモールド室R内に配置する。中間組立体Wをインサートとしてモールド室Rに樹脂材料を充填して、中間組立体Wをモールドして半導体装置1とする装置である。上側の電極板4の一部を直接挟持部4aとして上下型8,9同士の型合わせ面10で直接的に挟持するとともに、上下型8,9のうち直接挟持部4a以外で電極板4,5に当接する部分を揺動可能なフローティング型8b,9bとしてある。

(もっと読む)

樹脂封止装置と樹脂封止装置の制御方法

【課題】待機時の消費電力、特に、金型ヒータの消費電力を削減できる樹脂封止装置と樹脂封止装置の制御方法を提供する。

【解決手段】金型ヒータ23を有する金型22と、金型22に基板3を供給する材料供給ユニット10と、材料供給ユニット10の基板3を金型22に搬入すると共に、金型22から成形された基板3を搬出する搬送ユニット36と、生産を中断中の金型22の待機時間中に、金型ヒータ23をオフにした後、待機時間の経過前に金型22が所定温度に達すように金型ヒータ23をオンする制御手段51,54とを備えた樹脂封止装置1において、制御手段51,54は、生産を中断中の金型22の待機時間から金型22の昇温時間を差し引いた金型ヒータ23の加熱待機時間の経過後に、金型ヒータ23をオンする。

(もっと読む)

金型離型回復シートおよびそれを用いた金型離型処理方法

【課題】金型成形時に使用する封止材料の種類に関わらず良好な離型性を付与することができ、洗浄後の金型表面に対する離型剤の付与を均一かつ容易に行なうことのできる金型離型回復シートを提供する。

【解決手段】加熱成形用金型に離型剤を塗布するための金型離型回復シートである。そして、上記金型離型回復シートは、未加硫ゴム生地を母材とし、これに下記の(A)および(B)成分を、下記(A)成分および(B)成分の合計含有量が、未加硫ゴム生地100重量部に対して8〜25重量部であり、かつ下記(A)成分と(B)成分の重量比が、(A):(B)=6:4〜4:6となるよう含有するとともに、下記の(C)成分を含有する。

(A)モンタン酸エステル系ワックス。

(B)ポリエチレン系ワックス。

(C)ジメチルポリシロキサン。

(もっと読む)

LEDパッケージ用基板、LEDパッケージ、LEDパッケージ用基板の製造方法、および、LEDパッケージの製造方法

【課題】低コストで製造可能なLEDパッケージ用基板を提供する。

【解決手段】LEDパッケージを製造するために用いられるLEDパッケージ用基板であって、LEDチップの第1の電極に電気的接続するためのダイパッドおよびLEDチップの第2の電極に電気的接続するためのリードを備えたリードフレームと、トランスファ成形によりダイパッドとリードとの間の抜き孔に充填され、かつ、リードフレームの表面上の端部にダム部を成形する樹脂とを有する。

(もっと読む)

樹脂成形部品及び製造方法

【課題】インサート部品と樹脂との接合性をより有効に高めることができる樹脂成形部品及び製造方法を提供すること。

【解決手段】本発明による樹脂成形部品1は、インサート部品2とインサート部品2を外包する樹脂3を有する樹脂成形部品1であって、インサート部品2は樹脂3のインサート部品2に対向する面の少なくとも一部3aを押圧する押圧部2aを含むことを特徴とする。

(もっと読む)

光半導体素子搭載用基板及びその製造方法、並びに光半導体装置

【課題】成形の工程の簡略化を可能にする熱硬化性樹脂組成物を用いた光半導体素子搭載用基板及びその製造方法、並びに、光半導体装置を提供すること。

【解決手段】底面及び内周側面から構成される凹部を有するとともに該内周側面を形成する樹脂成形品を有し、該底面が光半導体素子搭載領域である光半導体素子搭載用基板であって、前記樹脂成形品は、エポキシ樹脂及び硬化剤を含有する熱硬化性樹脂組成物から形成することができ、当該熱硬化性樹脂組成物を金型温度180℃、硬化時間90秒の条件でトランスファー成形して得られる硬化物の硬化度が、150℃、3時間の加熱によって更にアフターキュアされた後の当該硬化物と実質的に同等である、光半導体素子搭載用基板。

(もっと読む)

プラスチック部材を有する金属ケースによる複合部品

【課題】本発明は、プラスチック部材を有する金属ケースによる複合部品を提供する。

【解決手段】内側面と、外側面と、を有する金属ケースと、物理的方式によって、前記金属ケースの前記内側面に成形される貼合面と、前記貼合面に対向して設けられる接着層と、射出成形によって、前記接着層に成形されるプラスチック部材と、を備える、プラスチック部材を有する金属ケースによる複合部品である。

(もっと読む)

金属ハウジングにプラスチック成型部材を接合する方法

【課題】金属ハウジングにプラスチック部材を接合する方法を提供する。

【解決手段】内面及び外面を有する金属ハウジング10を準備する。中空状に刻装された領域が金属ハウジング10には設けられている。接合領域を形成するべく、金属ハウジング10の内面に物理的処理が施される。接合領域上に接着層が形成される。第1射出成型を実行することにより、接着層上にプラスチック成型部材12が形成される。第2射出成型を実行することにより、中空状に刻装された領域内に光学プラスチック部材14が成型される。

(もっと読む)

射出成形装置及び射出成形方法

【課題】簡易な構成で射出成形装置の圧力を調整する。

【解決手段】射出成形装置1は、第1の端部241への圧力により節243の屈折状態が変化し、第2の端部242がスライドする射出リンク24と、第2の端部242の動作に基づいて移動するスプリング23と、スプリング23の移動に基づいて発生した圧力により樹脂33を射出する射出用シリンダー31と、射出された樹脂33の型取りを行う型22と、を備える。射出リンク24は、外部から与えられた圧力により、節243が屈折状態から伸長状態となった後、加圧前とは逆方向の屈折状態となり固定される。スプリング23は、節243の屈折状態が伸長状態となる前に射出用シリンダー31が型22内のストローク一杯となった場合に、スプリング23のアウターチューブをスライドさせ、節243が逆方向に屈折した状態で固定された場合に、射出用シリンダー31に与える圧力を固定する。

(もっと読む)

1 - 20 / 463

[ Back to top ]