Fターム[4F206JF04]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 添加剤等の供給 (563) | 発泡剤の (246)

Fターム[4F206JF04]に分類される特許

1 - 20 / 246

発泡射出成形方法

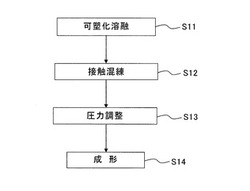

【課題】熱可塑性樹脂の発泡射出成形方法において、射出前に可塑化シリンダ内の物理発泡剤を飽和溶解度に近い濃度で溶融樹脂に溶解させる。

【解決手段】熱可塑性樹脂の発泡射出成形方法であって、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記溶融樹脂と、物理発泡剤とを接触混練することと、前記溶融樹脂中の前記物理発泡剤の濃度が、飽和溶解度に近づくように、前記物理発泡剤が接触混練された溶融樹脂の圧力を前記溶融樹脂に前記物理発泡剤を接触混練するときに到達する最高圧力以下に、前記溶融樹脂の雰囲気の圧力を調整することによって制御することと、圧力を制御した前記溶融樹脂を発泡させ、且つ、所望の形状に成形することを含む。

(もっと読む)

射出発泡成型用金型

【課題】射出発泡成型において、アバタと言われる円形状および楕円形状の凹みが発生することが大きな問題となっている。特に、カウンタープレッシャー製法やヒートアンドクール製法を併用した成型方法では、シルバーやスワルマークを解消することは出来るが、アバタが発生し易く、外観不良の解消することが出来ない現状がある。

【解決手段】射出発泡成型用のキャビティーおよびコア表面の全面または一部に、動摩擦係数(μk)がJIS K 7125準拠する測定方法で、熱可塑性樹脂に対する動摩擦係数(μk)が0.25以下となる薄膜を形成させることで、外観不良のアバタを無くし、美麗な射出発泡成型体を得ることが出来る。

(もっと読む)

軽量化された発泡木質プラスチック成形体の製造方法

【課題】熱可塑性樹脂とセルロース材料にマスターバッチ化された熱膨張性マイクロカプセルを配合することにより、より軽量化された発泡木質プラスチック成形体を製造することを課題とする。

【解決手段】熱膨張性マイクロカプセルをベース樹脂によりマスターバッチ化する工程と、熱可塑性樹脂とセルロース材料とマスターバッチ化された熱膨張性マイクロカプセルとを、50ないし70重量部:30ないし50重量部:4ないし6重量部の配合割合で溶融混練し、押出成形又は射出成形する工程と、を含み、ベース樹脂の融点が、熱膨張性マイクロカプセルの発泡開始温度以下であり且つ熱可塑性樹脂の融点以下である、発泡木質プラスチック成形体の製造方法を提供する。

(もっと読む)

成形品の製造方法

【課題】キャビティ内でスキン層を発生させることなく、外観不良のない良品を得ることが可能となるガスアシスト射出成形による成形品の製造方法を提供する。

【解決手段】金型のキャビティ内にガス体の注入を伴うガスアシストにより樹脂の射出成形を行う成形品の製造方法であって、

ノズル先端の樹脂経路が解放されたオープンノズルを用い、溶融した熱可塑性樹脂を前記金型に充填する間に前記ガス体の該金型への注入を開始する第一の工程と、

前記樹脂が前記金型のゲートを通過する前に、ガス体の昇圧を完了させる第二の工程と、を有する構成とする。

(もっと読む)

樹脂成形品の成形方法

【課題】基板部の裏面にリブが形成される樹脂成形品の前記基板部における表面側のリブ根元近傍に発生するひけを、コストを上昇させることなく抑制できること。

【解決手段】固定型11に対して移動可能な可動型12と前記固定型11との間に形成されたキャビティ14内に樹脂材料を充填して、天板3の裏面3Bにリブ4が形成される樹脂成形品2を成形する樹脂成形品の成形方法であって、キャビティ14内に、発泡剤を添加した樹脂材料を溶融状態で充填し、その後、可動型12の位置を保持し且つキャビティ14内を略大気圧に保持した状態で、溶融樹脂1を冷却して樹脂成形品2を成形するものである。

(もっと読む)

射出発泡用樹脂組成物、射出発泡成形体及び射出発泡成形体の製造方法

【課題】 内部セルが均一微細であり、高発泡倍率で軽量性に優れていることから、自動車内装材をはじめ、食品包装用容器や家電、建材用途に広く使用できる射出成形発泡用樹脂組成物、それよりなる発泡体及びその製造方法を提供する。

【解決手段】 少なくともポリプロピレン系樹脂、メルトフローレートが1g/10分以上10g/10分未満、溶融張力が150mN以上、歪硬化性を有し、密度が915kg/m3以上970kg/m3以下のポリエチレン系樹脂(A)、並びにアルケニル芳香族化合物単位含有ゴム及び密度が850kg/m3以上910kg/m3以下のエチレン−α−オレフィン系共重合体からなる群より選ばれる少なくとも1種以上の熱可塑性樹脂(B)を含有する樹脂組成物。

(もっと読む)

射出成形金型

【課題】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する際、表面と前記立ち上がり部側のエッジ部にダレが生じることを抑制でき、表面形状が良好な高品質の発泡成形品が得られる射出成形金型の提供を目的とする。

【解決手段】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する射出成形金型であって、キャビティ16内に射出充填された発泡樹脂Xにおける前記立ち上がり部に相当する部分を、その内側面側を除き、少なくとも外側面側を先端側から押圧する押圧部材22が設けられた射出成形金型10。

(もっと読む)

発泡成形用射出成形機の射出装置

【課題】計量樹脂溜め部内に蓄えられた溶融樹脂への物理発泡剤の拡散を迅速化する。計量樹脂溜め部に供給された物理発泡剤のスクリュー本体側への逆流を防止する。

【解決手段】加熱筒ヘッド内に、少なくとも一部が多孔質材料をもって形成され、該多孔質材料をもって形成された部分に前記樹脂通路の一部を構成するセンタ孔が開設されたスリーブを内蔵し、該スリーブの外周部分に物理発泡剤の導入空間を形成すると共に、前記加熱筒ヘッドに前記物理発泡剤供給ノズルを取り付け、該ノズルから供給される物理発泡剤を前記物理発泡剤の導入空間内に噴射し、該導入空間内に噴射された前記物理発泡剤を、前記多孔質材料が有する微細な空孔を通して前記加熱筒ヘッドに開設された樹脂通路内に供給する。

(もっと読む)

射出成形方法

【課題】複数の発泡成形部材を異なる発泡倍率で同時に成形することのできる射出成形方法を提供する。

【解決手段】各キャビティ46,48を形成する金型56と、各キャビティ46,48に樹脂を誘導するホットランナー58と、ホットランナー58の各ゲート58b,58cをそれぞれ開閉する各ゲートバルブ60,61と、第1キャビティ46における樹脂の射出圧力を検出する樹脂圧センサ67と、両ゲートバルブ60,61の開閉を制御する制御装置70とを備える射出成形装置50を用いる。樹脂の射出充填時において、制御装置70は、樹脂圧センサ67が検出する第1キャビティ46の樹脂の射出圧力が規定圧力に達したときに、第1ゲートバルブ60を閉じて第1キャビティ46の樹脂に対する保圧の印加を制限する。

(もっと読む)

発泡樹脂成形品の固定構造

【課題】締結具による締結部の破壊が抑制された発泡樹脂成形品の固定構造を提供する。

【解決手段】本発明の発泡樹脂成形品の固定構造では、表面がスキン層3bで形成され、内部が発泡層3aで形成されている発泡樹脂成形品1に、締結具14が挿入される貫通孔11が設けられた締結部20が設けられている。また、貫通孔11の周囲であり、発泡樹脂成形品1の表面に、締結具14からの荷重を発泡樹脂成形品1の内部に伝わりにくくする荷重軽減体17a〜17cが設けられている。

(もっと読む)

発泡歯車

【課題】 超臨界流体を発泡剤とした発泡成形技術を用いて射出成形により成形した発泡歯車であって、高い寸法精度を備えるとともに、高強度の発泡歯車を提供する。

【解決手段】 少なくとも熱可塑性樹脂を含有する樹脂組成物に超臨界流体を溶解させ、射出成形して得た発泡歯車であって、上記熱可塑性樹脂のSP値は、16〜29であり、上記発泡歯車は、その発泡倍率が1.05以下であり、かつ、発泡セル径が20μm以下であることを特徴とする発泡歯車。

(もっと読む)

金型装置

【課題】超臨界発泡射出成形において、安定した品質の製品が得られるような金型装置を提供する。

【解決手段】穴が形成された製品を超臨界発泡射出成形により成形するための金型装置2であって、金型空間内へ超臨界流体が注入された溶融樹脂を射出させるゲート21と、製品の穴を挟んで、ゲートと対向するウェルド部20aに設けられる樹脂ベント23と、を備えたことを特徴とする。

(もっと読む)

樹脂パネル部材の成形方法

【課題】成形サイクルを長くすることなく、薄肉ソリッド部を十分に冷却硬化させて後発泡膨れ現象をなくす。

【解決手段】キャビティ容積を拡大させるコアバック法により基材3上にパッド13を一体に成形する時、基材3を保持するコア型103の型成形面109に突設された突出部109aを、基材3のパッド13外周縁部に対応する開口部27に嵌入してキャビティ117に臨ませ、キャビティ空間117aの熱可塑性樹脂をキャビティ容積拡大前に冷却硬化させて、パッド13の外周縁部に薄肉ソリッド部29を形成する。

(もっと読む)

ポリプロピレン系樹脂組成物からなる射出発泡成形体の製造方法

【課題】射出充填性、発泡性に優れ、表面外観の美麗な射出発泡成形体を提供する。

【解決手段】230℃でのメルトフローレートが30g/10分を超えて250g/10分以下、200℃でのメルトテンションが0.3cN以上、かつ、200℃での動的粘弾性測定における角振動数1rad/sでの貯蔵弾性率と損失弾性率の比率である損失正接tanδが6.0以下である、改質ポリプロピレン系樹脂(A)3〜50重量部、および230℃でのメルトフローレートが10g/10分以上150g/10分以下、メルトテンションが2cN未満である、線状ポリプロピレン系樹脂(B)50〜97重量部を含んでなるポリプロピレン系樹脂組成物と発泡剤を射出成形機に供給し、溶融、混練することで得た溶融混練物を射出開始から射出完了まで85℃以上に保持された金型内に射出することを特徴とする発泡成形体の製造方法。

(もっと読む)

発泡成形装置及び発泡成形方法

【課題】カウンタープレッシャー法を採用した発泡成形において、発泡性樹脂の充填完了時等の所定の時期に、速やかにキャビティ内のガスを排出することにある。

【解決手段】発泡成形装置は、発泡性樹脂が射出されるキャビティを形成するための金型と、キャビティ内を加圧状態にするためにガスを圧入するためのガス圧入装置と、ガス圧入装置によりキャビティ内に圧入されたガスを大気に放出するために金型に形成されたガス放出口と、キャビティ内への発泡性樹脂の充填動作が行われている間はガス放出口を塞ぎ、設定されたガス放出時にガス放出口を開く放出口開閉機構と、を有する。

(もっと読む)

複層部材の製造方法

【課題】複層部材を効率よく製造する。

【解決手段】基材32の突条部34に合わせた凹溝部を有する第1成形型および第2成形型の間に画成された第1のキャビティに、樹脂原料を注入することで基材32を成形する。突条部34の一部が凹溝部に挿入されて該突条部34により凹溝部を塞いだ状態を保つように、第1成形型を第2成形型から第1のコアバックを行う。基材32と第1成形型との間に画成された第2のキャビティに発泡樹脂原料を注入し、第1成形型を第2成形型から第2のコアバックを行うことで、発泡樹脂原料を発泡膨張させて発泡体36を成形する。

(もっと読む)

発泡補強部材が配設された中空構造物及びその製造方法

【課題】中空本体の内部に配設される補強部材として発泡補強部材を用いることで中空構造物の軽量化を図りつつ、この発泡補強部材により中空本体の特に稜線部を効果的に補強することを課題とする。

【解決手段】全周に亘って略一定の厚みを有する発泡補強部材30の周壁部36を、該周壁部36における中空本体17の稜線部11d,11e,12d,12eの内壁面に対する接着部分が残りの部分に比べて発泡倍率が低くなるように発泡成形し、該発泡倍率が低い部分Lを、中空本体17の内壁面に接着剤15を介して接着結合する。

(もっと読む)

ポリプロピレン系樹脂組成物、発泡成形体及びその製造方法

【課題】 広範囲の射出率(成形剪断速度)下においても、表面外観に優れ、べたつき触感が無く、発泡倍率も高く、大幅な軽量化が可能であり、リサイクル性にも優れた、ポリプロピレン系樹脂組成物、発泡成形体及びその製造方法の提供。

【解決手段】 特性(i〜iv)を有するプロピレン・エチレンブロック共重合体と、発泡剤を含有するポリプロピレン系樹脂組成物など。

特性(i):全体のMFR(230℃、2.16kg荷重)が50〜300g/10分。

特性(ii):プロピレン重合体部分のMFRが100〜1500g/10分、且つMw/Mnが3.5以下。

特性(iii):プロピレン・エチレンランダム共重合体部分のMFRが0.8〜55g/10分、且つ該部分全量に対するエチレン含量が35〜60重量%。

特性(iv):成分Aを180℃キャピラリーレオメータにおける剪断速度400〜10000/sで押出した時の押出溶融体の測定値(直径D1)と、オリフィス径D0から計算されるD1/D0(ダイスウェル比)が、剪断速度(対数)に対して、直線性を示す(変曲点を有しない)。

(もっと読む)

ラミネート加工を施したポリエステル生地のインサート成形方法

【課題】音響機器用表面材、家具用表面材、建築用内装材、キャビネット用表面材、キッチン扉用内装材、自動車内装部品等として用いる材料として使用することができるインサート成形体の製造方法を提供する。

【解決手段】不織布状模様に加工されたポリエステル生地3や、あるいは木目板等の装飾模様を印刷したポリエステル生地3の表面に、透明フィルム4でラミネート加工を施して形成されたラミネート部材2をインサート成形して、該成形して得られたインサート成形体1を装飾用合成樹脂パネルとして使用することができるようにしたものである。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】被成形面にノッチ部を備えた発泡樹脂成形品を製造する場合において、生産性の向上を図りつつ、良好な品質、外観および均一性を備えた成形品を得る。

【解決手段】成形型10の可動型14として、ノッチ部を成形するノッチ成形部18に対応する位置で分割された第1分割型14aと第2分割型14bとを有する型を用いると共に、成形型10の固定型12と可動型14とで囲まれたキャビティ16に、発泡剤を含有する樹脂融液Aを射出して充填させ、該射出の前または後に、前記第1分割型14aを前記第2分割型14bよりも固定型12から離間した位置までコアバックさせ、前記射出と前記第1分割型14aのコアバックとの後に、前記第2分割型14bの成形面に対向する樹脂部分A2における前記ノッチ成形部18に沿った縁部に、前記ノッチ部を構成する形状ダレ20が生じるように、前記第2分割型14bを固定型12から離間する方向にコアバックさせる。

(もっと読む)

1 - 20 / 246

[ Back to top ]