Fターム[4F206JF46]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 供給の調整 (113)

Fターム[4F206JF46]の下位に属するFターム

供給量の (65)

Fターム[4F206JF46]に分類される特許

1 - 20 / 48

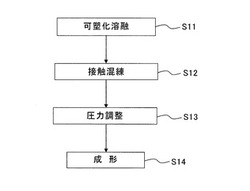

発泡射出成形方法

【課題】熱可塑性樹脂の発泡射出成形方法において、射出前に可塑化シリンダ内の物理発泡剤を飽和溶解度に近い濃度で溶融樹脂に溶解させる。

【解決手段】熱可塑性樹脂の発泡射出成形方法であって、前記熱可塑性樹脂を可塑化して溶融樹脂とすることと、前記溶融樹脂と、物理発泡剤とを接触混練することと、前記溶融樹脂中の前記物理発泡剤の濃度が、飽和溶解度に近づくように、前記物理発泡剤が接触混練された溶融樹脂の圧力を前記溶融樹脂に前記物理発泡剤を接触混練するときに到達する最高圧力以下に、前記溶融樹脂の雰囲気の圧力を調整することによって制御することと、圧力を制御した前記溶融樹脂を発泡させ、且つ、所望の形状に成形することを含む。

(もっと読む)

テープ搬送装置を備えた射出成形機

【課題】リール上のテープの残量を正確に把握することが可能な、リールから送り出される連続したテープに樹脂を射出して連続した成形品を成形する搬送装置を備えた射出成形機提供すること。

【解決手段】積算搬送量(実績値)は4500(mm)、テープ初期長さは5000(mm)、残量は500(mm)、搬送量(1サイクル)は25(mm)、残サイクル数は20ショット、サイクル時間(実績値)は10秒、残時間は200(秒)、テープ終了警告は300(mm)前が表示されているように、射出成形機の表示装置の表示画面に、積算搬送量(実績値)、テープ初期長さ設定値、残量、搬送量(1成形サイクル)、残サイクル数、サイクル時間(実績値)、残時間、テープ終了警告が表示され、金属テープ供給用リール40を取り替えたとき、積算搬送量、残量をリセットするリセットボタンも表示されるが、これらの表示内容は適宜取捨選択して表示してもよい。

(もっと読む)

熱硬化性プラスチックの成形方法と熱硬化性プラスチックの成形装置

【課題】設備コストを低減することができる熱硬化性プラスチックの成形方法を提供する。

【解決手段】熱硬化性プラスチックの成形方法は、(1)未溶融の熱硬化性のプラスチック材料90を材料供給ブロック10のポット15内に供給し、ポット15内でプラスチック材料90を溶融する工程と、(2)ポット15に連なる材料供給口16を閉塞する工程と、(3)キャビティ45を有する可動型40を材料供給ブロック10に押圧することにより、ポット15内で溶融した溶融プラスチック91を圧縮し材料供給ブロック10の充填通路18から押し出して可動型40のキャビティ45に充填し、キャビティ45に充填された溶融プラスチック91を加熱し硬化させる工程と、(4)可動型40を材料供給ブロック10から離反させて、キャビティ45で硬化させたプラスチック製品を取り出す工程と、を備える。

(もっと読む)

供給装置

【課題】動作が停止された時点で原料が残ることによる無駄をなくすことができる、供給装置を提供する。

【解決手段】供給装置1は、調整停止機能を有している。調整停止機能がオンにされると、混合ユニット19、供給配管26および成形機ホッパ27内における原料の貯留量および操作パネルの操作によって設定された製品重量に基づいて、混合ユニット19、供給配管26および成形機ホッパ27内に残量を残すことなく、調整停止機能がオンにされた時点で操作パネルに表示されていた停止タイミングで供給装置1および成形機2の動作が停止されるように、オン後に成形機2に供給されるべき原料の量である残供給量が設定される。そして、その設定された残供給量に基づいて、供給装置1の動作が停止される。

(もっと読む)

トーピード

【課題】ペレットの可塑化の効率をより向上させることができつつ、ブレードを簡便に加工できるトーピードを提供すること。

【解決手段】トーピード1は、ノズルケース2の内部30に組み付けたとき、この内部30の内面に対して空隙Fが生じるように外面にブレード14が形成された略円柱状の本体10と、この本体10の先端から軸方向に進退可能なニードルピン20とを備え、この空隙Fに送り込まれたペレットPが溶かされて成る溶融樹脂Mが所定の圧力を超えると、ノズルケース2に組み付けられる金型3のキャビティ40に連通するゲート42をニードルピン20が開放する構造となっている。ブレード14は、本体10の軸方向に沿うように、本体10の周方向に均等を成すように、且つ、その軸方向の途中位置を境に本体10の周方向において互い違いを成すように複数形成されている。

(もっと読む)

樹脂成形品の成形方法

【課題】結晶化度の高い高分子樹脂成形品を、形状の自由度が高く且つ比較的簡素な工程で製造可能な成形方法を提供する。

【解決手段】成形型を構成する固定型12と可動型13とで囲まれたキャビティ15’に結晶性高分子樹脂の融液A’が充填され、該融液に、物理発泡剤と、発生ガスの積算量が経時的に増加する第2の発泡剤とが混入され、該融液の温度が融点以下、結晶化温度以上である状態で、前記可動型を前記固定型から離間する方向にコアバックさせて前記キャビティの容積を増大させ該キャビティ内の前記高分子樹脂を前記物理発泡剤と前記第2の発泡剤とにより発泡させながら成形すると共に、その成形時に、前記融液に臨界伸長ひずみ速度以上の速度で伸長ひずみを生じさせて、該融液を配向融液の状態にし、その状態を維持して結晶化させることで、樹脂成形品を製造する。

(もっと読む)

樹脂成形品及びその製造方法

【課題】樹脂成形品においてウェルドラインを目立たなくさせる。

【解決手段】樹脂成形品の製造方法は、着色材料と、着色材料よりも溶融時の粘度が低く且つ着色材料よりも光線透過率が高い光透過材料とを準備する準備工程と、着色材料及び光透過材料を溶融した状態で成形型に充填する充填工程と、充填した前記着色材料及び光透過材料とを固化させる固化工程とを含んでいる。樹脂成形品1は、着色材料で成形されたメタリック層3と、メタリック層3よりも表層側に設けられ、前記着色材料よりも光線透過率が高い光透過材料で、メタリック層3と同時に成形されたクリア層4とを備えている。

(もっと読む)

複合成形体

【課題】ポリアミドと熱可塑性エラストマーとを用いて2色成形された複合体であって、高い引張強度で結合されている複合成形体を提供すること。

【解決手段】(A)芳香族ポリアミド樹脂および又は脂肪族ポリアミド樹脂、(B)スチレン系樹脂、(C)(A)及び(B)成分の相溶化剤を含有し、さらに(D)ガラス繊維又は炭素繊維を含有する熱可塑性樹脂組成物からなる成形体と、熱可塑性エラストマーからなる成形体を含む複合成形体であり、(D)成分のガラス繊維又は炭素繊維が、幅方向の断面の長軸長さと短軸長さの比率(長軸長さ/短軸長さ)が1.0〜5.0の範囲のものであリ、有機酸の含有量が2000ppm以下である樹脂組成物からなる複合成形体。

(もっと読む)

樹脂成形体

【課題】優れた柔軟性を有しながら、一定の強度も担保された樹脂成形体を提供する。

【解決手段】樹脂と繊維とを含み、前記樹脂はポリオレフィンであり、前記繊維は表面処理されていない天然繊維であり、前記繊維の繊維径が90μm以下であり、且つ繊維間距離が200μm以下である樹脂成形体である。

(もっと読む)

射出成形機のスクリュおよび射出成形機

【課題】超臨界状態の不活性流体を溶融樹脂に注入するとき、確実に所定の圧力以上に維持できる射出成形機のスクリュを提供する。

【解決手段】軸方向に分割可能な複数のスクリュピース(6a)からスクリュ(6)を構成する。スクリュピース(6a)に、加熱シリンダ(5)内を第1、2のエリア(A1、A2)に分離するシール(31)を設ける。スクリュピース(6a)内に、第1、2のエリア(A1、A2)を連通し、小径部(33e)を有する溶融樹脂流路(33)を設ける。スクリュピース(6a)の端面(37)からポペット格納穴(36)を明ける。ポペット格納穴(36)にポペット(35)と皿バネ(38)を挿入してリティナ(39)で締め付ける。小径部(33e)は皿バネ(38)によって付勢されたポペット頭部(35a)によって閉塞され、所定の圧力が作用すると開口する。

(もっと読む)

高圧ガスの定量供給装置および定量供給方法

【課題】射出成形機などに短時間の間に金型に樹脂を注入する際などに、この金型に炭酸ガスを精度よく注入でき、しかも成形機側の圧力変動に伴う炭酸ガスの注入量の変動を抑えて、発泡成形機への炭酸ガスを安定に定量供給する。

【解決手段】第1バッファータンク1と、第2バッファータンク2と、第2バッファータンクの下流側に設けられた流量調整弁5と、第1バッファータンクと第2バッファータンクの第1バルブ6と、第2バッファータンクと流量調整弁の間の第3バルブ7と、第2バッファータンクと第3バルブの間のガス供給経路から分岐した分岐経路の第2バルブ9と、制御部を備え、この制御部は、発泡成形機3にガスを供給する状態では、第1バルブと第2バルブを閉、第3バルブを開とするとともに、流量調整弁の下流側の圧力と第2バッファータンク内の圧力との差圧が低下することに基づいて流量調整弁の開度を制御する。

(もっと読む)

樹脂供給装置、射出成形装置、及び樹脂成形品

【課題】樹脂成形における樹脂ペレットの予備加熱を均一に行うことができる樹脂供給装置、射出成形装置、及び樹脂成形品の製造方法を提供する。

【解決手段】樹脂供給装置5は、樹脂ペレットPを搬送し射出成形機3に供給する樹脂供給装置である。樹脂供給装置5は、樹脂ペレットPの搬送方向(軸線A方向)に延在すると共に、樹脂ペレットPを内側に収容し筒軸A周りに回転自在に設けられた回転筒体25と、回転筒体25内の樹脂ペレットPを筒軸A方向に移動させるためのスクリュー部37と、回転筒体25内を加熱するバンドヒータ41と、回転筒体25を筒軸A周りに正逆両方向に回転させる回転制御部35と、を有する。

(もっと読む)

インサート成形品の製造装置および方法

【課題】インサート成形品の製造において、インサート用部品の形状的な不良に基づく装置稼働停止時間を減少させ、生産効率を向上させる。

【解決手段】インサート用部品を部品供給テーブル上に配置し、部品供給テーブルへの配置面である部品の裏面を吸引して、吸引圧力が閾値に達した部品を良品と判定する良品判定処理を実施し、良品判定処理にて良品と判定された部品のみに対してその表面側をロボットアームにより吸着保持して、部品供給テーブルから部品を取り出し、ロボットアームにより吸着保持された部品を、金型内のインサート部材の設置部に配置し、金型内に樹脂を注入して、樹脂と部品とが一体化されたインサート成形品を製造する。

(もっと読む)

液状付加硬化型シリコーンゴム組成物の射出成形方法及びその成形品

【課題】成形不良を低減し得るオープンゲート方式の金型による液状付加硬化型シリコーンゴム組成物の射出成形方法及び該方法により製造されるシリコーンゴム成形品を提供する。

【解決手段】オープンゲート方式の金型内に液状付加硬化型シリコーンゴム組成物を射出し、加熱硬化するシリコーンゴムの射出成形方法において、

(i)23℃におけるせん断速度10S-1の粘度aとせん断速度100S-1の粘度bの比(a/b)が2.5以上の流動性を有する液状付加硬化型シリコーンゴム組成物をオープンゲート方式の金型内に射出する工程、

(ii)次に脱圧する工程

を有することを特徴とするシリコーンゴムの射出成形方法。

(もっと読む)

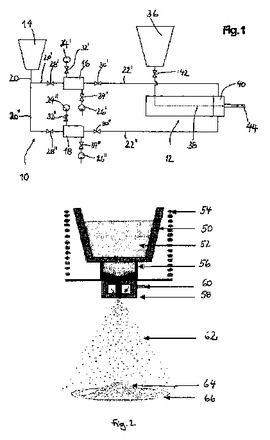

複合材料を形成するために、カーボンナノチューブ(CNT)を流体に供給する方法およびシステム

本明細書において開示されることは、カーボンナノチューブ、CNTを粒体に供給する方法であり、CNTは、CNTの絡み合った凝集体の粉体の形で供給され、絡み合った凝集体の粉体は、投与チャンバ(16、18)に供給され、圧力パルスは、投与チャンバ(16、18)に適用されて、前記圧力および添付の剪断力によって凝集体が少なくとも部分的に崩壊されるように、投与チャンバの出口からCNTを排出し、CNTは、前記粒体の中に供給され、前記流体内に前記CNTを分散させ、かつ複合材料を形成する。  (もっと読む)

(もっと読む)

光学製品の射出成形方法

【課題】 未乾燥の樹脂材料を用いても、成形不良の発生しない光学製品の射出成形方法を提供する。

【解決手段】 射出装置12の加熱筒31内を減圧した状態で樹脂材料Mを可塑化し、可塑化した溶融材料M1を成形金型64内に射出して光学製品を成形する光学製品の射出成形方法において、前記加熱筒31内を常時気密状態とするとともに真空ポンプで吸引し、真空度を0.33kPa〜11.33kPaとし、未乾燥の樹脂材料Mの可塑化を行い、可塑化された溶融材料M1を成形金型64内に射出する。

(もっと読む)

成形サイクル停止時の樹脂劣化防止手段を備えた射出成形機

【課題】成形サイクル停止時の樹脂焼けを防止する手段を備えた、高温の溶融樹脂温度で成形できる射出成形機を提供する。

【解決手段】

成形サイクルを停止するとき、シリンダ(3)の設定温度を高温射出用温度(41)から標準成形用温度(42)に切り替える。シリンダ(3)の温度が標準成形用温度(42)まで低下するまでは、計量とパージを所定の周期で繰り返す間欠パージを実施して樹脂焼けを防止する。成形サイクルの再開時には、シリンダ(3)の設定温度を高温射出用温度(44)に切り替えて、ヒータ(21、22、…)でシリンダ(3)を加熱する。シリンダ(3)の温度が高温射出用温度(47)に達するまで間欠パージを実施する。

(もっと読む)

車両用内装部品の製造装置および製造方法

【課題】 本発明は、複雑な構造の装置を使用しないで作業効率の向上を図る車両用内装部品の製造装置を提供する。

【解決手段】 樹脂成形金型に装着する表皮材を掛止する掛止ステージと、掛止ステージを所定位置に搬送する搬送手段と、を有する表皮材受渡し機と、樹脂成形金型へ装着する角度で掛止ステージから表皮材を受け取り、その角度に表皮材を保持する表皮保持部と、表皮保持部を支持する支持ロッドと、樹脂金型へ表皮材を装着するために、支持ロッドを所定位置から樹脂成形金型へ移動する移動機構と、を有する表皮材装着機と、を備えることを特徴とする車両用内装部品の製造装置。

(もっと読む)

樹脂成形装置

【課題】様々な成形品を製造するに際し未成形の液状樹脂の取り扱いを容易にし、無駄な液状樹脂の消費を減らす。

【解決手段】樹脂成形装置101の筐体102の内部には、待機室124とプレス室125とが横並びに設けられて、これら二室は断熱性を有するシャッタ128が開閉して連通したり遮断されたりする。作業者は、製造しようとする成形品に用いる熱硬化性の液状樹脂を封入したシリンジ131を待機室124内の装着部132に装着し、操作ボタン部103を操作して樹脂成形装置101に成形命令を入力する。この操作により、樹脂成形装置101内では、シャッタ128が開かれてシリンジ131がプレス室125まで搬送され、プレス部134に液状樹脂の滴下が行われた後、シリンジ131は待機室124まで復帰してシャッタ128が閉じられ、プレス部134での成形が行われる。

(もっと読む)

気密構造体のシャッタ装置およびその作動方法

【課題】従来の気密構造体のシャッタ装置では、シール部材が摩耗して適切なシールを行うことができないという問題を解決した気密構造体のシャッタ装置を提供する。

【解決手段】開口部24a,41a,47aを開閉するシャッタ部材42が備えられた気密構造体等のシャッタ装置26において、本体部材41とシャッタ部材42との間に設けられる中間部材47と、中間部材47に対して摺動自在に当接されるシャッタ部材42と、中間部材47と本体部材41との間に設けられ中間部材47をシャッタ部材42に向けて押圧する押圧手段49,50,51とを備える。

(もっと読む)

1 - 20 / 48

[ Back to top ]