Fターム[4F206JW24]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 機械的処理 (325) | 切削、研磨 (28)

Fターム[4F206JW24]に分類される特許

1 - 20 / 28

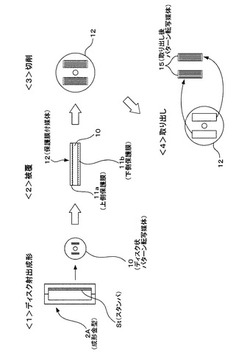

パターン転写媒体製造装置、パターン転写媒体製造方法、ディスク状パターン転写媒体、パターン転写媒体

【課題】例えばバイオチップ等の微細な凹凸パターンの転写されたパターン転写媒体の製造に関してその成形精度を確保しつつ製造時間の短縮化を図る。

【解決手段】ディスク成形用金型とディスク状スタンパとを用いて光ディスクの基板生成と同様の射出成形プロセスを利用してディスク状パターン転写媒体を生成し、該ディスク状パターン転写媒体からパターン転写部の周囲を切削して所定形状のパターン転写媒体を得る。射出成形においてパターン転写媒体の形成材料を金型の中央部(つまりディスク中心部)より放射状に射出することができ、該形成材料を金型内の隅々まで行き渡らせ易くできる。これにより面内厚均一化のために要する圧力をランナー方式(角形成形)の場合よりも小さくでき、また面内厚均一化のために要する圧力印加時間もより短くできる。また光ディスクと同様の射出成形プロセスを利用することで、微細パターンの転写精度をランナー方式の場合よりも高めることができる。

(もっと読む)

発泡樹脂成形体の製造方法及び装置

【課題】発泡樹脂成形体の強度低下を抑制しつつスキン層の一部を開口させて発泡層を露出させることができる発泡樹脂成形体の製造方法及び装置を提供する。

【解決手段】固定型11と可動型16とでなる一対の成形型10を用い、溶融状態の発泡性樹脂31を成形型10のキャビティ10aに充填することによりスキン層42と発泡層43とを有する発泡樹脂成形体40を成形した後に、発泡樹脂成形体40の冷却過程において、成形型10に回転可能に挿通されるとともにキャビティ10a側の先端部にスキン層42の一部を開口させるための刃部25を有するピン状部材20を回転させ、スキン層42の一部を開口させて発泡層43を露出させる。

(もっと読む)

樹脂射出成形品

【課題】外力が作用した際に、射出成形によりゲートに残留した樹脂固化物を樹脂射出成形品から切除した切除跡に引張応力が作用しないようにする。

【解決手段】第1板部11と、第1板部11の端縁から裏面側に第1板部11の板面と交差する方向へ一体に突出する第2板部13とからなる加飾パネル9において、第2板部13の突出端部に形成され射出成形によりゲートに残留した樹脂固化物を加飾パネル9から切除した切除跡23の片側に、スリット25を第2板部13の突出端部側に開口するように形成する。第1板部11に表面側から外力が作用した際、樹脂固化物の切除跡23に引張応力が作用しないようにスリット25の開口幅Wを第2板部13の突出端部端縁に沿う方向に拡げる。

(もっと読む)

樹脂製メガネフレーム及びその部品の製造方法

【課題】表面に金属光沢面を形成した樹脂製メガネフレームを提供する。

【解決手段】メガネフレームの部品となるフロント部1及びツル2,2はポリフェニルサルホン又はポリエーテルイミドを使用して所定の形状に射出成形されたもので、上記フロント部1及びツル2の表面に厚さが0.05μ〜0.3μのチタン粉末を密着した蒸着膜を形成し、該蒸着膜の上に150℃〜200℃の高温で塗装した厚さ10μ〜20μの塗装膜を形成している。

(もっと読む)

樹脂成形品の製造方法及び射出成形用金型

【課題】樹脂成形品の製造方法において転写シートの裏側へ樹脂が回り込むことによるバリが樹脂成形品に残るのを防ぐことである。

【解決手段】転写シート配置工程では、第1型20に対して、第2キャビティ面23a,23bの上に転写シート10の端部10aの位置を合わせて転写シート10が第1キャビティ面22に部分的に配置される。型締め工程から取り出し工程に至る成形工程では、第1型20に第2型40を合わせて、転写シート10の加飾部が転写された樹脂成形品が成形される。タブとランナー樹脂部のカット工程では、第1キャビティ面22で形成される樹脂成形品から第2キャビティ面23で形成されるタブがカットされる。

(もっと読む)

加工用素体,その製造方法及び装置,加工用素体を利用した試作品及びその製造方法

【課題】射出成形による量産時の適正を早期に把握するのに適した試作品と、試作品製作用の加工用素体を提供する。

【解決手段】可動側型板内の可動プレートを初期位置に固定して型締めし(ステップS10,S12)、射出スペースに溶融樹脂を射出充填して硬化させ、その後型開き・ゲートカットして一層目の薄板を成形する(ステップS14〜S18)。その後、可動プレートを固後退させて新たな射出スペースを形成し(ステップS22)、所定の厚みの積層体となるまで、前記ステップS12〜18,S22を繰り返す。所望の厚みの積層体が成形されたら(ステップS24のYes),積層体を離型し(ステップS26)、該積層体を加工用素体として切削加工し(ステップS28)、試作品を得る。この試作品は、量産予定の製品に近い特性を有しているため、強度試験(ステップS30)などを行ってそのデータを利用することができる。

(もっと読む)

樹脂成形品の成形方法

【課題】成形過程で生じた不要物を容易に除去することが可能な樹脂成形品の成形方法を提供することである。

【解決手段】樹脂を成形型に導入して成形物を成形する樹脂成形品10の成形方法において、一部に切削刃部4を有した置き子1を成形型の中に設置し、その状態で成形型に樹脂を導入し、成形物を成形した後に脱型し、置き子1を回転させることにより、樹脂成形品10の一部である薄バリ部35を切削し、成形過程で生じた不要物である薄バリ部35を除去する。

(もっと読む)

樹脂成型物製造方法、樹脂成型物、樹脂成型物ユニット

【課題】隣り合う外部表示部分の間隔や外部表示部分の大きさに関係なく、外部表示部分を有する樹脂成型物を製造する。

【解決手段】所定の金型を用いて光透過性樹脂で射出成型して、背面に凹部121を有する光透過性樹脂層120を成型する。次に、少なくとも凹部121内を光遮蔽性樹脂で充填させるよう光遮蔽性樹脂を所定の金型に流し込み、光透過性樹脂層120の背面に光遮蔽性樹脂の層である光遮蔽性樹脂層160を射出成型する。光遮蔽性樹脂層160を射出成型した後に、光遮蔽性樹脂部130以外の光遮蔽性樹脂層160または光透過性樹脂層120を切削する。これにより、外部表示部分110を有する樹脂成型物が出来上がる。

(もっと読む)

合成樹脂成形品の製造方法

【課題】文字や模様を凸形に形成し、凸部の天面のみ光を透過させバックライティングによっても美麗な外観を呈する合成樹脂成形品を容易に製造できる方法を提供すること。

【解決手段】凹凸のある金型表面に隣接して合成樹脂シートを装填して、金型内に溶融樹脂を射出して、該合成樹脂シートを溶着接合してなる合成樹脂成形品の製造方法において、少なくとも1面にインク膜層12が形成された合成樹脂シート10のインク膜層12が形成された面を金型60に接するように合成樹脂シート10を金型60に装填する工程と、合成樹脂シート10が装填された金型60に溶融樹脂を射出し、合成樹脂成形品32を成形する工程と、成形された合成樹脂成形品32の凸部22の天面34のインク膜層12を切削する工程とを備える。

(もっと読む)

加工装置および加工方法

【課題】より複雑な形状を、より精度良く、かつより速く成形する。

【解決手段】射出成形部21は、可動金型と固定金型とからなる金型に第1次加工として樹脂を射出することによって、半製品を成形する。可動金型に設けられた入れ子は、射出成形された半製品を可動金型から離型させることなく可動金型に保持する。NC加工部23は、入れ子によって可動金型に保持されている半製品に第2次加工を施す。搬送部22は、入れ子によって半製品が保持されている可動金型を、射出成形部21からNC加工部23に搬送する。本発明は、例えば、樹脂の成形に適用できる。

(もっと読む)

凸部の除去方法及びレンズ

【課題】成形されたプラスチックレンズを、凸部除去がし易いように保持することができる凸部の除去方法及びレンズを提供する。

【解決手段】作業者が、成形後の成形品10のスプルー部11の先端を把持して、位置決め用の治具20の上方に配置した後、下降させ、各枝部12が本体21の溝21aに嵌まりこむようにする。各枝部12が本体21の溝21aに嵌まりこみ底付きするようにすると、1本の枝部12の先端のレンズ14が、保持用の治具30に対して所定位置になるように位置決めされる。より具体的には、一対のチャック31、31の段部31c、31cの周面31f、31fの間に、レンズ14のフランジ14bの外周面が位置するようになる。

(もっと読む)

金属膜を有する樹脂成形品の製造方法

【課題】常圧の無電解めっき液を用いた安価な処理により、樹脂成形品の材料などにかかわらず汎用的に、高い密着性を有する金属膜を樹脂成形品に形成できる製造方法を得る。

【解決手段】少なくとも一方の表面が、金属微粒子を分散させたポリアミド系樹脂から形成されている樹脂シート10を、樹脂成形品5を成形する金型73内に、ポリアミド系樹脂が金型73と接した状態で設置することと(S1)、樹脂シート10が設置された金型73内に溶融樹脂を充填して、樹脂シート10と溶融樹脂とが一体化してなる樹脂成形品5を成形することと(S2)、アルコールを含有した無電解めっき液に樹脂成形品5を常圧下で浸漬させることと(S3)を含む製造方法が提供される。

(もっと読む)

樹脂ローラの製造方法

【課題】樹脂ローラの外周面としての成形のために樹脂層の外表面を旋削する際、その切り屑が樹脂層の外表面へと接触することを確実に防止することができる樹脂ローラの製造方法を提供すること。

【解決手段】長尺状の軸部材20に、それを取り囲む樹脂層21が設けられて構成された樹脂ローラの製造方法である。軸部材20の外周に樹脂層21を形成する樹脂層形成工程と、樹脂ローラ(12)の外周面として成形すべく樹脂層21の外表面21aを旋削する成形旋削工程とを備え、樹脂層形成工程では、外表面21aに軸部材20の軸線方向に沿って延在する凹所(26)が設けられた樹脂層21を形成する。

(もっと読む)

ブロックコポリマー膜及びその製造方法

【課題】ブロックコポリマーの形成するミクロ相分離構造を膜面に対して垂直に配列させ、かつブロックコポリマーを形成するすべての成分を膜面に露出させることで、ミクロ相分離構造が膜面を貫通してなるブロックコポリマー膜の製造方法を提供する。

【解決手段】ブロックコポリマーの溶融体を押出または射出成形により一方向に押出す工程、押出したブロックコポリマーをブロックコポリマー中のポリマー成分のガラス転移温度以下に冷却して、角柱状或は円柱状の押出成形体15を得る工程、及び前記角柱状或は円柱状の押出成形体を押出し方向に対して垂直方向に切削する工程を有するブロックコポリマー膜18の製造方法。

(もっと読む)

インライン加工装置及び方法

【課題】本発明は、成形された導光板を成形機の周辺のインライン加工装置で加工し、成形から切削加工までを連続することを目的とする。

【解決手段】本発明によるインライン加工装置及び方法は、成形機(2)で成形された導光板(3)を、成形機(2)周辺のインライン加工装置(20)の治具テーブル(21)に設け、この治具テーブル(21)を移動させることにより、ゲート面切削装置(29)及び四辺切削装置(30)で切削を行い、製品収納パレット(8)へ自動的に収納する構成と方法である。

(もっと読む)

樹脂製品の精密加工装置と精密加工方法

【課題】射出成型の利点と切削加工の利点とを併せ持ち、生産性の高い、樹脂成型品の精密加工装置と精密加工方法を提供することを目的とする。

【解決手段】接離自在に合体され、当接面間に樹脂成型品12を射出成型するためのキャビティ16を有する固定金型18及び可動金型20と、固定金型18と樹脂通路22を通じて連結され、キャビティ16に樹脂24を射出する射出機26と、固定金型18から離脱し可動金型20に保持された樹脂成型品12に対して、切削工具30により切削加工を施して所定形状の製品に仕上げる切削装置32と、切削装置32により加工された製品を、可動金型20から排出する排出機構34とを備えている。

製品の仕上がり寸法精度と切削加工の加工精度と可動金型20の切削工具30に対する相対位置制御の精度と固定金型18及び可動金型20のキャビティ16の寸法精度とを整合させた。

(もっと読む)

成形品の製造方法

【課題】本発明は、製造工程が容易であり、製造コストが安く、品質を向上させる成形品の製造方法を提供できる。

【解決手段】本発明は、皮革、織物、布の中の何れか一種から構成された柔軟層を提供するステップと、雌型と、その雌型と係合する雄型と、を含む射出成型用金型を提供するステップと、前記柔軟層を前記雌型と前記雄型との間に配置するステップと、前記射出成型用金型を係合させて、雌型と雄型との間にキャビティを形成するステップと、前記キャビティの内部へ溶融の材料を注入して、基板を形成すると同時に、前記柔軟層と前記基板が一体に接続された半成形品を形成するステップと、前記射出成型用金型を開放した後、前記半成形品を取り出すステップと、レーザーで前記基板の外部に残る柔軟層を切るステップと、を含む成形品の製造方法を提供する。

(もっと読む)

樹脂モールド軸材とその製造方法、及び、トルク検出装置

【課題】気温などの温度の変化により発生する樹脂成形体の破損が抑制されうる樹脂モールド軸材を提供する。

【解決手段】本発明の樹脂モールド軸材は、軸本体1の外周面が樹脂成形体7で覆われている樹脂モールド軸材であり、樹脂成形体7の軸本体1に対する滑り止めを行うための滑り止め加工部2と、その滑り止めを行わない平滑部4とが、軸本体1の外周面に対して円周方向に交互に形成され、平滑部4が、樹脂成形体7のウェルド部5と対応する周方向位置に配置されている。

(もっと読む)

プラスチック成形品の製造方法

【課題】簡単な工程で革調の表面質感を有するプラスチック成形品を得ることが可能なプラスチック成形品の製造方法を提供する。

【解決手段】プラスチック成形品の製造方法は、革材を粉砕して得られた微小片と熱可塑性樹脂とを混ぜ合わせて複合材料を生成する工程(S10〜S30)と、上記複合材料を用いて射出成形などにより成形品を形成する工程(S40)と、成形品の表面に形成されたスキン層の少なくとも一部を「物理的手段」としてのブラスト処理や表面研磨処理などにより除去して該成形品の内部の革繊維を露出させる工程(S50)とを備える。

(もっと読む)

回転伝達部材およびその製造方法

【課題】金属インサート部材の樹脂製ギヤの結合部(インサート部)に、抜けおよび剥がれ防止のための特別な形状加工を不要にした回転伝達部材およびその製造方法を提供する。

【解決手段】外周に第1のギヤ部11、111を有する軸状の金属インサート部材12と、外周に第2のギヤ部13、113を有し金属インサート部材の一端外周に樹脂モールドされる樹脂製ギヤ14とを備え、金属インサート部材の略全長に亘って第1のギヤ部を形成し、第1のギヤ部の一端外周を樹脂製ギヤが樹脂モールドされるインサート部17とした。

(もっと読む)

1 - 20 / 28

[ Back to top ]