Fターム[4F207AG01]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 板状体(←シート、フィルム) (1,455)

Fターム[4F207AG01]の下位に属するFターム

厚板 (25)

Fターム[4F207AG01]に分類される特許

121 - 140 / 1,430

熱可塑性樹脂製フィルムの製造方法

【課題】ポリ塩化ビニル、ポリオレフィン等の熱可塑性樹脂、特に溶融粘度が高く溶融伸びの低い樹脂をフィルムを製造するための材料として用いた場合でも、膜厚精度の高いフィルムを製造する方法を提供する。

【解決手段】熱可塑性樹脂を含むフィルムを製造する方法であって、該方法は、熱可塑性樹脂を含有する材料であって、一対の対向する平らな部分を有する材料を、前記熱可塑性樹脂が溶融している状態で一対のロールの間に供給する工程と、前記一対のロールで前記一対の平らな部分をあわせて圧延することにより、前記平らな部分同士を融着させて、一枚の一体化したフィルムを形成する工程とを有し、前記ロールに供給される材料が、平らな部分を有する2枚の別々のフィルム、または端辺部が接続部によって連結された一対の対向する平らな部分を有する1枚の扁平な筒状のフィルムである方法。

(もっと読む)

下部電極基板用樹脂板、並びにそれを用いてなる下部電極板およびタッチパネル

【課題】軽量で割れ難く、かつ、タッチパネルの画面を斜め方向から見る場合の、表示画像の着色を抑制することができる下部電極基板用樹脂板を提供する。

【解決手段】タッチパネルの下部電極基板に使用される樹脂板であって、アクリル系樹脂層の両面にポリカーボネート系樹脂層が積層されてなる下部電極基板用樹脂板である。前記アクリル系樹脂層と、その両面に積層される前記ポリカーボネート系樹脂層とが、共押出により積層一体化されたものであるのが好ましい。

(もっと読む)

耐摩耗部材

【課題】本発明は、溶融材料をスリットから外部に吐出させるためのガイド部材を提供する。

【解決手段】本発明のガイド部材は、外部に溶融材料が吐出する境界のエッジ部に溶射法を用いて金属基材の表面に形成した超硬合金層に摩擦攪拌プロセスを施し、該超硬合金層に含まれる結合相の結晶粒を微細化することで改質された超硬合金改質層で形成される。このガイド部材は、溶融材料の押し出し成形に使用するTダイに適しており、超硬合金改質層が形成されるエッジ部は、溶融材料を外部まで案内するTダイのスリットの開口端側の内壁である。

(もっと読む)

下部電極基板用樹脂板、並びにそれを用いてなる下部電極板およびタッチパネル

【課題】軽量で割れ難く、かつ、タッチパネルの画面を斜め方向から見る場合の、表示画像の着色を抑制することができる下部電極基板用樹脂板を提供する。

【解決手段】タッチパネルの下部電極基板に使用される樹脂板であって、メチルメタクリレート−スチレン共重合体樹脂層の両面にアクリル系樹脂層が積層されてなる下部電極基板用樹脂板である。前記メチルメタクリレート−スチレン共重合体樹脂層と、その両面に積層される前記アクリル系樹脂層とが、共押出により積層一体化されたものであるのが好ましい。

(もっと読む)

樹脂成形品の成形方法

【課題】薄肉化した熱可塑性樹脂シートの厚みのばらつきを抑制し、肉厚が薄く、且つ、均一な厚みの樹脂成形品を成形することが可能な樹脂成形品の成形方法を提供する。

【解決手段】熱可塑性樹脂をシート状に押し出し、溶融状態の熱可塑性樹脂シート(P)を下方に垂下し、その熱可塑性樹脂シート(P)を一対のローラ(30)によって挟み込み、ローラ(30)を回転することにより、熱可塑性樹脂シート(P)を下方に送り出し、その熱可塑性樹脂シート(P)を金型(32)で型締めし、熱可塑性樹脂シート(P)を金型形状に沿った形状に成形し、樹脂成形品を形成する樹脂成形品の成形方法において、以下の条件(A)または(B)を満足する。条件(A):Va<110の場合、3.0≦Va/Vb≦5.5、条件(B):Va≧110の場合、3.0≦Va/Vb<605/Va。但し、Va:ローラ(30)による熱可塑性樹脂シート(P)の送出速度(mm/s)、Vb:熱可塑性樹脂シート(P)の押出速度(mm/s)

(もっと読む)

ポリプロピレン系フィルムおよびその積層体

【課題】

本発明は、パウチの大型化に際しても、耐低温衝撃性、ヒートシール性、耐屈曲白化性、耐ユズ肌性、耐ブロッキング性等を高いレベルでバランス良く兼備したレトルト包装用シーラントフィルムおよびその積層体を提供することにある。

【解決手段】

本発明のポリプロピレン系フィルムは、(a)プロピレン・エチレンブロック共重合体80〜96重量%、(b)炭素数3〜10のα−オレフィンとエチレンとを含有し、密度が0.86〜0.90g/cm3であるエチレン・α−オレフィン共重合体エラストマー2〜10重量%、および(c)密度0.94〜0.97g/cm3のポリエチレン系重合体2〜10重量%からなる樹脂組成物を溶融製膜したポリプロピレン系フィルムであって、(a)プロピレン・エチレンブロック共重合体は、20℃キシレン不溶部の割合が75〜90重量%で、該不溶部の極限粘度([η]H)が1.8〜2.2dl/gであり、該可溶部の極限粘度([η]EP)が2.5〜3.3dl/gであって、かつ、[η]H+0.6≦[η]EPであることを特徴とする。

(もっと読む)

シートの製造方法、製造装置、厚み制御方法および厚み制御装置

【課題】厚み調整手段の延伸後の対応を正確に取得し、厚みを精密に制御するシートの製造方法を提供する。

【解決手段】厚み調整手段を備えたダイ4を用いて溶融材料を押出し、延伸を含む所定の加工によりシートを得るとともに、加工の完了後の厚み分布から算出した操作量に基づき厚み調整手段を操作してシート厚みを制御するシートの製造方法において、所定の加工の完了前に印付与手段12によりシートの複数の所定の幅方向位置に光または熱により印を付与し、加工完了後に検査器8bによりその印の跡を検出することにより、前記所定の加工の完了前後でのシートの幅方向位置の対応関係を決定し、決定した対応関係に基づいて厚み制御を行う。

(もっと読む)

ガスバリア性フィルムおよび該ガスバリア性フィルムの製造方法

【課題】溶融成型法及びコーティング法のいずれにも適用でき、加工性に優れ、湿度に対するガスバリア性の変化が少なく、ハロゲン化合物を含まないため焼却処分時に有害ガスが発生することが無く、環境負荷そのものの低減が可能なガスバリア性フィルム及びその製造方法の提供。

【解決手段】フィルムが単独層或いは多層からなり、該フィルムを構成する少なくとも1つの層がガスバリア性を有する層であり、該ガスバリア性を有する層が、一般式(1)〜(4)で示される化学構造のいずれか1つを高分子主鎖の繰り返し単位に有する高分子樹脂の皮膜によって形成されており、該高分子樹脂が、少なくとも2つの五員環環状カーボネートを有する化合物と、少なくとも2つのアミノ基を有するアミン化合物とをモノマー単位とし、これらモノマー単位の付加反応により得られるポリヒドロキシウレタン樹脂であるガスバリア性フィルム、及びガスバリア性フィルムの製造方法。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、表面に凹凸状の欠陥がなく、外観の良好な積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、ポリオレフィンと酸化防止剤とを含有するポリオレフィン樹脂組成物からなる保護フィルムが直接積層され、該マットフィルムと該保護フィルムが剥離可能である。前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

熱可塑性フィルムの製造方法

【課題】溶融押出製膜において作製されたフィルムロールのゲージバンドと呼ばれる厚みムラに起因する外観不良のない熱可塑性フィルム及び該熱可塑性フィルムの製造方法を提供する。

【解決手段】溶融押出法により成形され、フィルム押出方向(MD)の収縮率が0.01%以上0.10%以下である熱可塑性フィルムであり、溶融押出法によって、Tダイからシート状の熱可塑性樹脂を押し出す押出工程によって押し出されたシート状の熱可塑性樹脂を、キャストロールとタッチロールの2つのロールの間に挟み込むことによってフィルムを形成する際、キャストロール4の周速v1(m/min)と冷却ロール及び搬送ロール9の周速v2(m/min)を、0.970≦v2/v1≦1.001に調整して成形する。前記フィルム形成工程にて形成されたフィルムを冷却ロールにより冷却する冷却工程を有すると、より好ましい。

(もっと読む)

ポリエステルフィルム及びその製造方法、太陽電池用バックシート、並びに太陽電池モジュール

【課題】回収樹脂を再利用し、耐加水分解性に優れ、且つ面状均一性に優れたポリエステルフィルムの製造方法を提供する。

【解決手段】フィーダ1aを有する供給部1、二軸押出機2、及びギアポンプ3を少なくとも備えた押出成形装置を用い、前記供給部1から前記二軸押出機2に、原料ポリエステル樹脂と、該原料ポリエステル樹脂とは嵩比重、サイズ、及び極限粘度の少なくとも一つが異なる回収ポリエステル樹脂とを、平均樹脂供給量に対して1〜30%の割合で変動させて、供給するポリエステルフィルムの製造方法。

(もっと読む)

ポリエステルフィルム、及びその製造方法、太陽電池用バックシート、並びに太陽電池発電モジュール

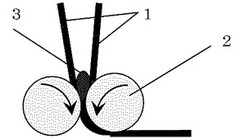

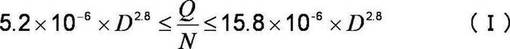

【課題】延伸ムラが抑制されたポリエステルフィルムの製造方法を提供する。

【解決手段】シリンダー内径Dが140mm以上300mm以下のベント式2軸押出機に、原料ポリエステルを供給し、前記シリンダー内径Dと、単位時間当たりの押出量Q(kg/hr.)と、スクリュー回転数N(rpm)とが、次の式(I)を満足する条件下、前記スクリュー回転数Nに0.01%〜5%の変動を付与して、ポリエステルシートを溶融押出する押出工程、及び前記ポリエステルシートを冷却し、固化する冷却固化工程を含むポリエステルフィルムの製造方法。 (もっと読む)

(もっと読む)

インフレーションフィルム成形用ダイ

【課題】溶融樹脂をチューブ状のフィルムにして押出成形するインフレーションフィルム成形用ダイにおいて、偏肉やウェルドマークのないフィルムを製造できるようにする。

【解決手段】溶融樹脂の流路として、マンドレル9の軸芯部に形成される流入口11からマンドレル9の外周面9bに向かって扇状に拡がる二本の分配路12a、12bと、マンドレル9の外周面9bとダイ本体10の内周面10aとの間に形成され、上部に環状のリップ14が形成される筒状流路13とを設けると共に、二本の分配路12a、12bから筒状流路に流れた溶融樹脂の合流部に、マンドレル9の半径線に対して傾斜状の仕切板15を設けた。

(もっと読む)

フィルム成形用ダイ

【課題】フィルム成形用ダイにおいて、リップの上流側における溶融樹脂の流路の部分的なクリアランス調整を精度良く行なえるようにする。

【解決手段】リップ17の上流側に第二調整リング13を配設すると共に、該第二調整リング13を、筒状流路16に臨むリング部13aと、該リング部13aの背面側に設けられ、第二調整ボルト21が螺合される複数のボス部13bと、ボス部13aをリング部13aに連結する肉薄部13cとを備えて構成し、調整ボルト21の軸回り方向の回転に伴い調整ボルト21の内側に位置する部分のリング部13aが進退移動することで筒状流路16のクリアランスを部分的に調整する構成にした。

(もっと読む)

インフレーションフィルムの製造方法

【課題】インフレーションフィルムの巻取りロールにおける巻径のムラを低減する。

【解決手段】インフレーションフィルム2が環状ダイ1からピンチロール3に至る間においてインフレーションフィルムの厚みを計測し、この厚みデータに基づいてピンチロールを所定面内において一定速度で回転させながら、インフレーションフィルムを巻取りロールとして巻き取るインフレーションフィルム製造方法において、上記一定速度下における上記厚みデータを用いて巻取りロールの幅方向で巻径を計算し、次に上記一定速度を増速又は減速した変更速度下での上記厚みデータを用いた巻取りロールの幅方向での巻径の計算を行い、この幅方向での巻径のムラが上記一定速度下での幅方向の巻径のムラよりも低減していれば、上記一定速度を上記変更速度に変更する。

(もっと読む)

押出発泡成形体の製造方法

【課題】 成形体を構成する各層間の剥離を抑制することができる、多層押出発泡成形体の製造方法を提供する。

【解決手段】 加熱可塑化した溶融樹脂を流れ方向に押出しながら金型で一定断面の形状に整えて連続的に成形する多層押出発泡成形体の製造方法において、高圧下で発泡剤を含有する少なくとも1つの溶融樹脂と、発泡剤を含有しない少なくとも1つの溶融樹脂からなる積層溶融樹脂を得る工程と、積層溶融樹脂を大気圧下に開放して発泡剤を気化させることにより高倍化させる工程との間に、積層溶融樹脂を高圧下で断面形状を保持した状態で下流側へ所定長さ移動させて積層溶融樹脂の構成層間の接着性を改善させる接着工程を設けた。

(もっと読む)

光学フィルムの製造方法及び光学フィルムの製造装置

【課題】外観欠点が少ない光学フィルムを得る光学フィルムの製造方法を提供する。

【解決手段】本発明に係る光学フィルムの製造方法は、第1の押出機2により溶融した樹脂組成物を押し出す第1の押出工程と、第1の押出機2により押し出された樹脂組成物を、濾過フィルタ装置3を通過させて、濾過する濾過工程と、濾過フィルタ装置3により濾過された樹脂組成物を、ベント部4aを有する第2の押出機4により押し出し、かつフィルム状に成膜する第2の押出工程と、フィルム状に成膜された樹脂組成物を、冷却することにより固化させて、光学フィルムを得る冷却工程とを備える。第1の押出機2による押し出し時の樹脂組成物の最高温度をT1(℃)とし、ベント部4aを有する第2の押出機4による押し出し時の樹脂組成物の最高温度をT2(℃)としたときに、T2を(T1−50)℃〜(T1−5)℃にする。

(もっと読む)

ポリイミド系多層フィルムの製造方法

【課題】 フィルムカス等の欠陥の少ない多層ポリイミド系フィルムを安定的に生産する手法を提供することにある。

【解決手段】 ポリイミドを含有する樹脂層を複数有するポリイミド系多層フィルムの製造方法であって、(1)ポリイミドまたはその前駆体を含有する樹脂溶液を複数種類用いて、支持体上に、多層共押出ダイを用いて各樹脂溶液からなる液膜を積層してなる多層液膜を形成する多層液膜形成工程と、(2)得られた多層液膜を、自己支持性を有する多層ゲルフィルムとするゲルフィルム形成工程とを含み、上記ポリイミド系多層フィルムを構成する複数の液膜のうち支持体に接する最外層の液膜にはイミド化触媒が含有されており、化学脱水剤は含まれておらず、支持体上に形成された多層ゲルフィルムと支持体との密着強度が0.2kg/20cm〜2.4kg/20cmであることを特徴とするポリイミド系多層フィルムの製造方法により、上記課題を解決し得る。

(もっと読む)

樹脂成形品の成形方法、樹脂成形品及びダクト

【課題】カーテン現象の発生を抑制し、複雑な形状の中空樹脂成形品を成形する場合でも折れ肉が発生し難い樹脂成形品の成形方法を提供する。

【解決手段】 熱可塑性樹脂に無機フィラーを混合して溶融混練し、その溶融混練した熱可塑性樹脂をシート状に押し出し、溶融状態の熱可塑性樹脂シート(P)を分割金型(32)間に配置し、分割金型(32)を型締めし、熱可塑性樹脂シート(P)を金型形状に沿った形状に成形し、樹脂成形品を形成する成形方法において、以下の条件を満足する。W≧2M2−11M+18(但し、M:熱可塑性樹脂の230℃におけるメルトフローレート(g/10分)、W:熱可塑性樹脂に混合する無機フィラーの量(重量%))

(もっと読む)

ガスバリア性積層体からなる食品または医療用包装用容器

【課題】品質保存性に優れ透明で、高温高圧でも層間剥離の抑制されたガスバリア性積層体からなる食品または医療用包装用容器を提供する。

【解決手段】ガスバリア性積層体からなり、80〜135℃での加熱殺菌処理に用いる食品または医療用包装用容器であって、前記ガスバリア性積層体が、ガスバリア性フィルム10と接着性樹脂層20とヒートシール性フィルム30とからなり、前記ガスバリア性フィルム10は、水酸基を有し、前記接着性樹脂層20は、所定の変性方法による変性ポリプロピレン樹脂からなることを特徴とする。接着性樹脂層が有機溶媒を含まないため、加熱加圧条件での殺菌でも接着性樹脂層の成分が溶出せず品質保存性に優れ、かつガスバリア性フィルムの水酸基に接着性樹脂層と結合し、ラミネート強度が高い

(もっと読む)

121 - 140 / 1,430

[ Back to top ]