Fターム[4F207AG05]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 表面凹凸 (145)

Fターム[4F207AG05]に分類される特許

81 - 100 / 145

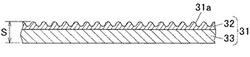

表面に凹凸を有するマット板の製造方法及び積層光学部材の製造方法

【課題】他の光学フィルム等を貼合した場合においても、液晶表示装置の表示画面を、略正面方向は勿論、その法線方向から斜め45度以上傾いた斜め方向から見た際にも、画面に暗い斑点部が外観されることがなくて高い画像品質を確保できる光拡散板等のマット板の製造方法を提供する。

【解決手段】この発明のマット板の製造方法は、スクリューの軸方向の長さを「L」とし、該スクリューの直径を「D」としたとき、L/Dが35以上である2軸押出機を用いて、透明樹脂と、粒子径が30〜300μmの粗粒子とを溶融混練して混練組成物を得る工程と、前記混練組成物をペレットに成形する工程と、前記ペレットからなる表層用材料と、透明樹脂を含有してなる基層用材料とを共押出することによって、前記基層用材料からなる基層33の少なくとも片面に前記表層用材料からなる表層32が積層されてなるマット板31を得る工程と、を含むことを特徴とする。

(もっと読む)

シート・フィルム成形ロール、シート・フィルムキャスティング装置、微細パターン転写装置およびシート・フィルム

【課題】タッチロール式のキャスティングに適用でき、各熱媒体室の個別の温度設定を適正に行うことができるロール円周方向にロール表面温度差を有する温調のシート・フィルム成形ロールを提供する。

【解決手段】中心回転軸20と、中心回転軸20の軸線方向に離れた二つの位置に配置された固定端板28,29と、両端を固定端板より回転可能に支持された金属薄膜製の外筒40と、両端を固定端板より回転可能に支持され中心回転軸の外周面に摺接すると共に外筒の内周面に摺接する複数個の転動ラバーロール70とを有し、転動ラバーロールは外筒と中心回転軸との間の円環状の空間を円周方向に複数個の熱媒体室に区分しておりその複数個の熱媒体室の各々に熱媒体が入るよう構成されており、各熱媒体室のうちの少なくとも1つの熱媒体室91には、電気を熱源とするヒータが設けられているシート・フィルム成形ロール10である。

(もっと読む)

エプロンシートによるキャップフィルムの幅変更装置

【課題】キャップフィルム製造において、製品幅を簡便に種々に変更させることを可能にし、樹脂や製品の歩留を向上させ、作業効率を向上させる方法を提供する。

【解決手段】真空成形によってプラスチックフィルム4に多数の窪み(キャップ)を形成させるキャップフィルム形成装置において、成形ロール1の外部において保持されており、その成形ロールの端部で吸引されている真空吸引孔群2を、成形ロールの外部より気密的に覆うエプロンシート11を有することを特徴とするキャップフィルムの幅変更装置。

(もっと読む)

光学シート、光学シートの製造方法、成形体ならびに成形体の製造方法

【課題】薄肉・大画面化が図られた導光板等の成形体への加工が容易で、光線透過率の高い光学シートおよびその製造方法、光学シートの表面に凹凸パターンを形成させてなる成形体および成形体の製造方法を提供すること。

【解決手段】(A)粘度平均分子量22000以下の芳香族ポリカーボネイト100質量部および(B)酸化防止剤0.01〜1質量部を含有し、青色系色素または顔料を含まない芳香族ポリカーボネイト樹脂組成物が押出機から押し出された後、ガラス転移温度以下で冷却された光学シートであって、該光学シートの厚み0.1〜1mmにおける全光線透過率が91%以上であることを特徴とする光学シートおよび前記芳香族ポリカーボネイト樹脂組成物をシート状に溶融押し出しする成形工程、溶融押し出しされたシート状成形体をガラス転移温度以下に急冷する冷却工程、および冷却されたシート状成形体を、50℃以上、前記芳香族ポリカーボネイト樹脂組成物のガラス転移温度以下で熱処理する熱処理工程からなることを特徴とする光学シートの製造方法、光学シートの表面に凹凸パターンを形成させてなる成形体、ならびに光学シートの表面に凹凸パターンを形成させることを特徴とする成形体の製造方法である。

(もっと読む)

表面形状転写樹脂シートの製造方法およびその製造装置

【課題】転写型の表面形状を精度よく、速やかに転写して、表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程と、第二押圧ロールに密着させたまま連続樹脂シートを搬送する搬送工程と、搬送された連続樹脂シートを第二押圧ロールと第三押圧ロールとで挟み込む第二押圧工程とを含み、第三押圧ロールは、その表面に転写型を備え、該転写型は、複数の凹部からなり、前記凹部のピッチ間隔は50μm〜500μmであり、前記凹部の溝深さは3μm〜500μmであり、連続シートは、第二押圧工程において第三押圧ロール表面に備えた転写型が転写されることを特徴とする。

(もっと読む)

離型フィルムの製造方法

【課題】環境問題に対処することのできる安価な離型フィルムの製造方法を提供する。

【解決手段】金型により成形品を成形する際、金型に挿入される離型フィルム10の製造方法であって、ポリエステル系エラストマー100重量部に対してシリコーンゴムを1.0〜20.0重量部添加して溶融混練することにより成形材料を調製し、この成形材料により離型フィルム10を成形し、この成形した離型フィルム10を、圧着ロール22・24、金属ロール23、及びこれら22・23・24の下流に位置する巻取管26の間に巻きかけて張架するとともに、離型フィルム10を圧着ロール22と金属ロール23とに挟持させる。

(もっと読む)

樹脂フィルムの製造方法

【課題】表面に凹凸形状が形成され、かつ光学歪の小さい樹脂フィルムの製造方法を提供することである。

【解決手段】溶融した透明樹脂をダイ2からフィルム状に押出し、ゴムロールまたは金属弾性ロールからなる第1冷却ロール3と、外周面に凹凸形状が形成された金属ロールからなる第2冷却ロール4との間に挟み込んで第2冷却ロール4の前記凹凸形状を転写し、第2冷却ロール4に巻き掛けた後、引取りロール6により引取って、表面に凹凸形状が形成された樹脂フィルム11を製造する方法であって、第2冷却ロール4の表面温度(T)を、前記透明樹脂の熱変形温度(Th)に対して、(Th−80℃)≦T≦(Th−20℃)の範囲内にするようにした。

(もっと読む)

転写樹脂シートの製造方法

【課題】転写ロールの表面形状を精度よく、速やかに転写しうる転写樹脂シートの製造方法を提供する。

【解決手段】加熱溶融状態でダイから連続的に押し出された連続樹脂シートを、第一押圧ロールと第二押圧ロールとの間で挟み込んで前記第二押圧ロールに密着させた状態で前記連続樹脂シートを冷却させ、その後に前記第二押圧ロールと該第二押圧ロールに隣接する転写ロールとの間で挟み込むことで、該転写ロールの表面形状を連続樹脂シートに転写する転写樹脂シートの製造方法であって、前記転写ロールと密着する面の連続樹脂シートの表面温度が前記連続樹脂シートの樹脂のビカット軟化点より20℃〜60℃高い温度である。

(もっと読む)

樹脂フィルムの製造方法

【課題】表面に凹凸形状が形成され、かつ光学歪の小さい樹脂フィルムの製造方法を提供することである。

【解決手段】溶融した透明樹脂をダイ2からフィルム状に押出し、ゴムロールまたは金属弾性ロールからなる第1冷却ロール3と、外周面に凹凸形状が形成された金属ロールからなる第2冷却ロール4との間に挟み込んで第2冷却ロール4の前記凹凸形状を転写し、第2冷却ロール4に巻き掛けた後、引取りロール6により引取って、表面に凹凸形状が形成された樹脂フィルム11を製造する方法であって、第1冷却ロール3の周速度(R1)と第2冷却ロール4の周速度(R2)との速度比(R1/R2)を0.985〜1.015とし、かつ第2冷却ロール4の周速度(R2)と引取りロール6の周速度(Rp)との速度比(Rp/R2)を0.970〜0.995とする。

(もっと読む)

ポリオレフィン系樹脂積層発泡シート及びその製造方法

【課題】熱可塑性エラストマー層が極めて薄い厚みで高発泡倍率のポリオレフィン系樹脂発泡体層に共押出ラミネートされており、摩擦係数が大きく、被包装物や接触物との粘着性が小さいポリオレフィン系樹脂積層発泡シートを提供する。

【解決手段】ポリオレフィン系樹脂発泡体層(ロ)の少なくとも片面側の最外層として熱可塑性エラストマー層(イ)が積層接着されている、厚みが0.3〜30mmで密度が0.018〜0.18g/cm3のポリオレフィン系樹脂積層発泡シート(ハ)であって、

(i)前記熱可塑性エラストマー層(イ)の平均厚みが10μm未満であり、

(ii)前記熱可塑性エラストマー層(イ)外表面に微細な不定形の凹みが多数形成されており、

(iii)前記熱可塑性エラストマー層(イ)外表面のJIS K7125に基づく静止摩擦係数が4〜15であることを特徴とするポリオレフィン系樹脂積層発泡シート。

(もっと読む)

樹脂シートの製造方法

【課題】 表明に微細な凹凸を有する比較的厚い樹脂シートを転写性良く製造すること。

【解決手段】 少なくとも、溶融した樹脂を連続的に運動している可動面に供給する第1工程と、前記第1工程で供給された樹脂を前記可動面で加圧してシート状にする第2工程と、前記第2工程でシート状にされた樹脂を可動面で冷却する第3工程と、前記第3工程で冷却された樹脂を可動面から剥離する第4工程と、からなる厚み1.3mm以上の樹脂シート製造方法において、

前記可動面が微細な凹凸形状を複数有しており、樹脂の平均降下速度が、40℃/秒以上であり、前記第2工程での加圧圧力を1MPa〜70MPa、前記樹脂のガラス転移温度がTg(℃)であるとき該第2工程で加圧された溶融樹脂の表面温度を(Tg−5℃)〜(Tg+10℃)となるように制御され、加圧時間が0.2秒〜2秒であることを特徴とする樹脂シートの製造方法。

(もっと読む)

樹脂シートの製造方法、光学フィルム、及び、樹脂シートの製造装置

【課題】微細な2次元以上の凹凸パターンを良好な転写性で賦形できるようにする。

【解決手段】熱可塑性樹脂をシート状に押出成形し、平行な軸線を有する2以上のロールに掛け合せた金属無端ベルト6と加圧金属ロール3との間に挟圧しながら通すことにより、シート状樹脂材料の少なくとも片面に凹凸パターンを賦形する樹脂シートの製造方法である。金属無端ベルト6と加圧金属ロール3との少なくとも一方に2次元以上の凹凸光学パターンを施し、シート状樹脂材料を挟圧する直前に、赤外線ピーク波長が約2μm以上3.8μm以下となる赤外線ヒーター(ヒーター7,8)によってシート状樹脂材料の表面部分を加熱し、シート状樹脂材料を金属無端ベルト6と加圧金属ロール3との間に挟圧し、狭圧距離を、70mm以上として、加熱したシート状樹脂材料の表面部分に凹凸パターンを賦形する。

(もっと読む)

樹脂シートの製造方法、光学フィルム、及び、樹脂シートの製造装置

【課題】シート押出成形法により樹脂シートを製造する際に、微細な凹凸パターンを良好な転写性で賦形できるようにする。

【解決手段】シート状樹脂材料を、少なくとも一対の加圧ロール7、8によって加圧しながらその間隙を通過させて樹脂シート9を製造する樹脂シートの製造方法であって、一対の加圧ロール7、8の少なくとも一方のロールとして、ロール芯体と、凹凸パターン部材と、ロール芯体と凹凸パターン部材との間に配され、凹凸パターン部材の熱伝導率よりも低い熱伝導率を有する熱緩衝部材とからなる凹凸パターンロールを使用し、凹凸パターンロールの直前でシート状樹脂材料の表面部分を、赤外線ピーク波長が約2μm以上3.8μm以下となる加熱ヒーター10、11によって加熱し、加熱したシート状樹脂材料の表面部分を凹凸パターンロールによって成形する。

(もっと読む)

樹脂成形品及び該樹脂成形品で形成された収納本体を備えたキャビネット

【課題】樹脂成形品である補助収納部の表面部に成形時に発生するヒケを目立たなくするとともに、積極的に意匠性を向上させる。

【解決手段】樹脂成形品である補助収納部1の収納本体8は、その前面壁11における化粧面となる表面部23と一体で成形されるリブ部20及び底部13を備えており、リブ部20の下端部22に対応する表面部23の略鉛直方向の立面の位置、及び底部13に対応して表面部の鉛直方向から奥側へ所定角度傾斜した立面26の位置に、成形時に発生するヒケを目立たなくする溝部28、33が形成されており、溝部28、33は、略水平方向に形成される上面部29、34と、上面部29、34から表面部23、立面26に連成する傾斜面部30、35とからなる。

(もっと読む)

装飾体及びその製造方法

【課題】意匠面を構成する材料からなる成形部分の端部にささくれが生じる事象を抑え、且つ良好な意匠的効果を発揮する装飾体及びその製造方法を提供する。

【解決手段】本発明に係る長尺の装飾体10は、被取付体に取り付けられる係合部30と、該係合部30と一体的に形成された装飾部20とを有する。係合部30は、熱可塑性樹脂材料により形成された成形部を備える。装飾部20のうち少なくとも意匠面12を成す外表面部分24は、溶融張力が120mN〜300mNの熱可塑性エラストマー100質量部に対して熱膨張性カプセル2〜10質量部を含有する外表面部分成形材料により形成されている。そして、装飾部20の意匠面12には、膨張した上記カプセルの突出によって複数の突起が形成されている。

(もっと読む)

押出成形品

【課題】輸送時に起こる押出成形品同士の擦れ、梱包状態からの引き抜き、他の物体との接触により押出成形品の表面に傷が付きにくい。

【解決手段】表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝1が、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続して形成してある。

(もっと読む)

環状オレフィン系樹脂フィルム及びその製造方法

【課題】未延伸の中間ベースフィルムの脆性を改善し、安定して環状オレフィン系樹脂フィルムを製造できる方法を提供する。

【解決手段】環状オレフィン系樹脂を押出し温度230〜260℃、溶融粘度が500〜3000Pa・Sでフィルム状に押出機14でダイ16から溶融押出し、溶融押出されたフィルム12Aをキャスティングすると同時に分子配向処理し、フィルム12Aを巻取機26で巻き取る。次いで、送出機32からフィルム12Bを送出し、縦延伸部34及び横延伸部40でフィルム12Bを延伸して、レターデーションを発現させて光学フィルム12Cを製造する。

(もっと読む)

光学フィルム、及びその製造方法

【課題】 光学フィルムの製造の高速化に伴い、フィルムをロール状に巻き取った後のエンボス部高さを確保する。光学フィルムの生産における高速化+長尺化に確実に対応する。フィルムの高品質化を果たし、近年の偏光板用保護フィルム等の薄膜化、広幅化、及び高品質化の要求に応え得る、光学フィルム、及びその製造方法を提供する。

【解決手段】 溶液流延製膜法または溶融流延製膜法によるロール状光学フィルムの製造方法は、ナーリング加工の処理温度をT(℃)、ベースフィルムのガラス転移温度をTg(℃)、ベースフィルムがエンボスリングに接している時間をs(秒)としたときに、下記の関係式を満たす条件でナーリング加工を行ない、ロール状光学フィルムを製造する。

0.75≦(T−Tg)×s≦1.00

(もっと読む)

拡散シートの光拡散構造の成型方法、及びその装置

【課題】光線が該拡散シートを通過する場合、該拡散構造によって反射、もしくは拡散作用が得られ、光線の拡散と均一の目的を達成する拡散シートの光拡散構造の成型方法と、その装置を提供する

【解決手段】 その方法は、樹脂を溶融してスラリー状にするステップと、該スラリー状の樹脂を押出して拡散シートを成型するステップとを含み、該スラリー状の樹脂を押出して該拡散シートBを形成する場合、表面に複数のパターンを形成したローラで該拡散シートの少なくとも一方の表面を押し圧して、該拡散シートの少なくとも一方の面に該複数のパターンに対応する光拡散構造を形成する。その装置は複数の樹脂粒を溶融してスラリー状とし、かつ該スラリー状の樹脂を材料出口から押し出して成型する加熱圧出ユニットと、該拡散シートの表面の位置に設置され、かつ表面に複数のパターンを具える成型ローラを含んでなり、該加熱圧出ユニットの材料出口に近接した位置に連結するローラユニットと、を含む。

(もっと読む)

離型材及びその製造方法

【課題】離型材自体が変形することなく、絞(シボ)深さを大きくしても基材が絞(シボ)模様形状に対応して変形することなく、離型紙を繰り返し使用しても、絞(シボ)深さが減衰することが少ない離型材とその製造方法を提供する。

【解決手段】不織布上に凹凸模様が形成された樹脂層が積層された離型材。ポリエステル系不織布等の不織布上にシボ押しされた4−メチル−1−ペンテン系樹脂組成物等の樹脂シートが積層されてなることが好ましい。この離型材の好ましい製造方法は、4−メチル−1−ペンテン系樹脂組成物等の樹脂シート12を作製する工程と、該工程で作製された樹脂シート12を加熱し後、ポリエステル系不織布等の不織布16とラミネートしながらバックアップロール18と絞(シボ)ロール19との間を挿通して樹脂シート12に絞(シボ)を形成させて離型材20とする製造方法である。

(もっと読む)

81 - 100 / 145

[ Back to top ]