Fターム[4F207AG08]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 管状体(←配管パイプ) (362)

Fターム[4F207AG08]の下位に属するFターム

異形管(←非円形断面) (19)

波形管(←ひだ付き管) (28)

有節管 (8)

曲り管 (3)

Fターム[4F207AG08]に分類される特許

1 - 20 / 304

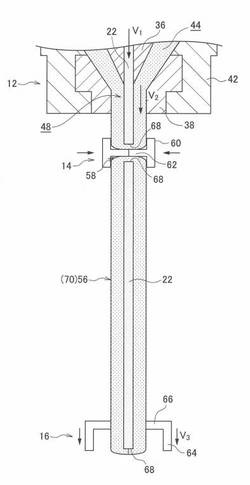

ゴムロール製造装置およびゴムロール製造方法

【課題】ゴムロールの端部における未加硫のゴム材の変形を抑制するようにしたゴムロール製造装置を提供する。

【解決手段】円筒状に押し出される未加硫のゴム材の中心部に間隔をおいて順次芯金22を送り込み、ゴム材で芯金22の外周面が被覆されたゴムロール部56と、ゴム材で芯金22の間が中空とされた中空部58とを交互に排出する排出機12と、排出機12から排出された中空部58のゴム材により芯金22の端面68の少なくとも周縁部が覆われるように、中空部58のゴム材を内方に押圧する押圧機14とを備えるように構成する。

(もっと読む)

ゴム部材の製造装置及び製造方法

【課題】長尺な未加硫ゴムの成形品の加硫に必要なスペースを短くする。

【解決手段】ゴム部材の製造装置1は、長尺な成形品92を加硫してゴム部材90を製造する。移動手段6は、成形品92を長手方向に移動させる。Uターン手段7は、成形品92の移動方向Mを変更して成形品92をUターンさせる。加硫装置10は、Uターン前とUターン後の成形品92がそれぞれ通過する前加硫缶11と後加硫缶12を有する。加硫装置10は、両加硫缶11、12の内部を含む加硫空間19を移動する成形品92を加硫する。

(もっと読む)

細長い物品の製造

【課題】プラスチックの外層を有するコアを成形することと、前記コアとの間に隙間を与えるようにして、このコアにシームレスの金属層を押し出し成形することと、前記金属層を冷却することと、前記金属層の内面に前記コアの外面を接触させることとを具備する、細長い物品を製造する方法を提供する。

【解決手段】最初に、外面がプラスチックからなるコアが成形されるように、細長い物品が、成形される。次に、管状の金属層4が、シームレスであるように押し出し成形される。金属層42が押し出し成形されるとき、隙間16が、金属層とコアとの間に与えられる。金属層4が冷却された後に、コア2の外面は、金属層4の内面に接触される。接着作用が、これらコアと金属層との間に与えられ、そして、これらコアと金属層とを一緒に圧縮する永久的な圧縮力が、与えられる。

(もっと読む)

フォーミング金型

【課題】スリット内に付着物が堆積しにくく、成形品の外観不良を抑えることができ、生産性の向上を図ることができるフォーミング金型を提供することを目的とする。

【解決手段】押出機から金型を介して連続的に押し出された筒状の溶融樹脂体を成形するためのフォーミング金型であって、溶融樹脂体の押出し方向に沿って延在すると共に内側に溶融樹脂体が挿通される筒部11が備えられ、筒部11にスリット13が形成され、スリット13が筒部11の外側から内側に向かって漸次拡幅するようにスリット13の縁面が筒部11の内周面に対して傾斜している。

(もっと読む)

導電性エンドレスベルトの製造方法

【課題】樹脂材料の押出成形により導電性エンドレスベルトを製造するにあたり、異物の少ない良好な表面性を得るための技術を提供する。

【解決手段】熱可塑性樹脂を含む樹脂材料100を、溶融状態で筒状に押出す押出工程を含む導電性エンドレスベルトの製造方法である。押出工程に先立って、溶融状態の樹脂材料をフィルタに通過させるろ過工程を含み、樹脂材料としてフィラーを含むものを用いるとともに、フィルタとして、目開きがフィラーの最大粒径以上のものを用いる。

(もっと読む)

筒状部材の製造方法および製造装置

【課題】筒状部材を構成する樹脂の材質によらず、筒状部材の寸法や物性を適切に制御することができる筒状部材の製造方法および製造装置を提供する。

【解決手段】樹脂材料を、環状ダイスを介して筒状に押出して筒状押出物10を得る押出工程と、押出された筒状押出物10の内周面をマンドレル12の外周面に接触させて冷却する冷却工程と、を含む筒状部材の製造方法である。マンドレル12として、冷却媒体を循環させる冷却部13と、冷却部の外周に配置されたヒータ14と、ヒータの外周に配置された熱媒体層15と、を備えるものを用いる。

(もっと読む)

多層管用金型

【課題】 金型内の通路を簡素化し、樹脂の滞留を極小化するとともに、コストの低減も可能とした多層管用金型を提供する。

【解決手段】 第2金型3は、円筒状の外型11と、先端が上流側を向く円錐状内周面12bを有する大径コア12と、半径方向に延びて大径コア12と外型11とを結合するブリッジ13とからなる。大径コア12の円錐状内周面12b内に、先端が上流側を向く円錐状外周面15aを有する小径コア15が挿入されることで、大径コア12の内周面12bと小径コア15の外周面15aとの間にテーパ状内層樹脂通路32が形成されている。外型11、ブリッジ13および大径コア12を貫通して内層樹脂通路32に通じる内層樹脂導入通路31が設けられている。

(もっと読む)

樹脂パイプの保管棚及び製造方法

【課題】樹脂パイプを保管棚により直線状の形状で保管する。強度の高い保管棚を簡易に形成する。

【解決手段】保管棚10は、直線状の樹脂パイプPを保管する。保管棚10は、断面六角形状の複数の収容室14と、複数の区画部材20とを備えている。複数の収容室14は、直線状の樹脂パイプPを寝かせた状態で収容する。複数の区画部材20は、収容室14を区画する周壁21からなり、周壁21の位置を合わせてハニカム状に組み合わされる。周壁21は、六角形の辺の一部を削除して開放部22が設けられた断面形状に形成される。周壁21の開放部22は、隣接する区画部材20の周壁21により塞がれる。

(もっと読む)

ホース製造用マンドレル

【課題】ホース引抜性が4−メチル−1−ペンテン系樹脂製のマンドレルと同等であり、且つ安価なホース製造用マンドレルを提供すること。

【解決手段】ポリプロピレン構造を含むオレフィン系熱可塑性エラストマーを含有するホース製造用マンドレル4であり、前記オレフィン系熱可塑性エラストマーが、140℃以上の融点および20〜80J/gの融解エントロピー(ΔH)を有するホース製造用マンドレル4。

(もっと読む)

高圧電線保護管

【課題】金属管の外周表面に簡易且つ経済的にオレンジ着色を施すことができるとともに、形成されたオレンジ着色層が金属管の保護機能を有し、しかも三次元姿勢に金属管を折り曲げた場合もオレンジ着色層の白化がなくSAE規格を満たす色調を呈するオレンジ着色が施された金属管からなる高圧電線保護管を提供する。

【解決手段】60V以上の高電圧を流す高圧電線を挿通し、三次元姿勢に曲げられたオレンジ着色が施された金属管からなる高圧電線保護管であって、前記オレンジ着色が、オレンジ色の着色剤が配合されたポリオレフィン系樹脂を前記金属管の外周表面に被覆することにより施されている。

(もっと読む)

押出成形方法、および押出成形装置

【課題】押出量を絞っても、成形不良の発生や成形品の表面性を低下させることなく良好な成形品を成形することが可能な押出成形方法、および押出成形装置を提供する。

【解決手段】押出成形装置10は、回転駆動されるスクリュー21をバレル22内に配置した単軸押出機20と、単軸押出機のスクリューのフィードゾーンC1に固形の樹脂材料40を供給するフィーダー30と、単軸押出機から押し出された樹脂材料を成形品60に成形するダイ50と、を有する。フィーダーは、フィードゾーンに供給する樹脂材料の供給量を、飽食フィード時の理論樹脂押出量の4〜79%の範囲で、成形品の成形に必要な生産押出量とスクリューの回転数とから定まる量としている。また、単軸押出機は、スクリューの回転数を、コンプレッションゾーンC2およびメータリングゾーンC3において樹脂材料に作用するせん断応力を少なくとも30kPa以上に維持する回転数としている。

(もっと読む)

アキュムレータおよびアキュムレーション方法

【課題】可撓性管状部材に負荷を与えず、構造が簡単なアキュムレータおよびアキュムレーション方法を提供する。

【解決手段】アキュムレータ24の支持台20に送り込まれた樹脂パイプ10は、湾曲され、下流側コンベア28によって下流側へ送り出されている。ここで下流側コンベア28が樹脂パイプ10の送り出しを止めることで、支持台20に送り込まれる樹脂パイプの湾曲部が支持台20の奥側へ移動し、支持台20上に載置される樹脂パイプ10の量を増加させる。

(もっと読む)

多層溶融合成樹脂供給装置

【課題】装置の機械的強度を過剰に低減せしめる等の別個の問題を生成せしめることなく、外側溶融合成樹脂に包み込まれる内側溶融合成樹脂が存在すべきでない部位においても糸状に存在する糸引き現象を可及的に回避乃至抑制することができる多層合成樹脂供給装置を提供する。

【解決手段】主排出路(18)の上流端に連通する副排出路(22)を円筒形状の大径上流部(24)と小径下流部(26)を含む形態にすると共に、遮断部材(58)を副排出路の大径上流部に対応する円柱形状の大径上流部(62)と副排出路の小径下流部に対応する小径下流部(60)とを含む形態にする。

(もっと読む)

樹脂ホースおよびその製造方法

【課題】 冷媒や水素燃料が透過しにくい樹脂ホース、およびその製造方法を提供する。

【解決手段】 樹脂ホース8は、ポリアミド樹脂からなる円筒状の内層80と、内層80の径方向外側に積層されポリアミド樹脂からなる円筒状の外層82と、内層80と外層82との間に積層されSiNからなる中間層81と、を有する。樹脂ホースの製造方法は、モノシランおよび窒素を反応ガスとして内層80の外周面800をマイクロ波プラズマ処理することにより、外周面800に中間層81を形成する中間層形成工程と、中間層81の外周面に、ポリアミド樹脂を溶融押出成形することにより外層82を形成する外層形成工程と、を有する。

(もっと読む)

燃料チューブ

【課題】複数の層を径方向に積層してなる燃料チューブ1において、コスト性、成形性、発泡品質を損なうことなく、チューブ1の導電性能の向上を図り、延いては、静電荷の蓄積によるスパークを防止する。

【解決手段】最内層4のみでなく該最内層4に隣接する内層5を導電性樹脂で形成するようにした。

(もっと読む)

板状発泡体の製造方法、板状発泡体、及び、食品容器

【課題】軽量性と強度との要望を満足させ得る板状発泡体等を提供する。

【解決手段】ポリスチレン系樹脂組成物をサーキュラーダイ100から押出発泡させて筒状の発泡体200を形成させた後、前記発泡体をピンチロール101で挟んで該発泡体の内面を熱融着させることによって一面側を形成する発泡層と他面側を形成する発泡層との2層の発泡層を有する板状発泡体203を形成させる板状発泡体の製造方法であって、前記一面側の発泡層となる部分と前記他面側の発泡層となる部分の発泡倍率が異なるように前記筒状の発泡体を形成させることによって、一面側と他面側とで発泡倍率の異なる板状発泡体203を製造することを特徴とする板状発泡体の製造方法。

(もっと読む)

回転引き取り式押し出し成形方法およびその成形方法を可能とする押出成形装置およびその成形方法で製作したチューブ管壁に螺旋状の独立管腔を設けたチューブ体

【課題】 大径のメインのチューブに対して小径のチューブを螺旋状に設けた形状のチューブを一体として一度の押し出し成形で製作する。

【解決手段】 押出ダイからチューブ管を押し出す押出機120と、押し出されたチューブ管を受け入れて冷却する冷却装置130と、冷却されたチューブ管を所定速度で引き取る引取機140と、チューブ管を所定長さのチューブ体に切断する切断装置150を備えた構造において、引取機140がチューブ管200に対して引取方向の力に加え、チューブ管200に対する回転トルクを与え、チューブ管200を回転させながら引き取る。押出ダイ122が大径のチューブに対応する口金部分と沿うように設けられた小径のチューブに対応する口金部分とを備えている。引取機140の回転体のうち少なくとも1つの回転方向が引取方向に対して傾いており、チューブ管200に対して引き取り方向の力に加えて回転方向の力も与える。

(もっと読む)

連続加硫設備及び連続加硫方法

【課題】連続加硫の立上げ時の未加硫のゴム管のたるみに起因するトラブルの発生を防止して、円滑に連続加硫の立上げを行うことのできる連続加硫設備を提供する。

【解決手段】連続加硫設備22における押出機のヘッド30と加硫管32とを離隔して配置するとともに、加硫管32には、その先端側に構成されたシリンダ部62と、シリンダ部62に対しシール部材64を介して摺動可能に内嵌したスライド筒68と、スライド筒68の先端側に設けられ、ヘッド30に密着状態に接続される接続部72と、を備えて伸縮運動し、加硫管32と押出機のヘッド30とを連結及び連結解除可能な連結装置34を設けておく。

(もっと読む)

細径脱気チューブ及びその製造方法

【課題】真空減圧による脱気効率が高く、極端な偏平化による被脱気液体の閉塞や、キンクの発生がなく、連続的に製造可能な構成の細径脱気チューブを提供すること。

【解決手段】フッ素樹脂、ポリオレフィン樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリスチレン樹脂、及び塩化ビニル樹脂から選択される1種の熱可塑性樹脂からなり、前記熱可塑性樹脂が充実した芯部と、該芯部から放射状に延設された複数のリブ部と、該複数のリブ部の外端間を連結する外環状部と、を備え、該リブ部によって分割され長手方向に連続した複数の中空部(通液部)が形成され、長手方向に直交する断面が略円形、又は略多角形状であって、外環状部の見なし外径平均値が5mm以下である、ことを特徴とする細径脱気チューブ。

(もっと読む)

極細多孔チューブ及びその製造方法

【課題】外径精度に優れた極細多孔チューブを安定して製造する方法を提供すること。

【解決手段】極細多孔チューブの製造方法であって、該製造方法は以下の(1)〜(2)の工程を有することを特徴とする。

(1)ダイス直下の、40℃以上で樹脂部を形成する樹脂の融点近傍未満に加熱した加熱筒中で押出成形物を引き落とす徐冷工程、(2)次いで、室温付近の空冷ゾーンを少なくとも1段階以上設け、空冷しつつ通過させ樹脂部を室温付近まで冷却するか、又は空冷ゾーンの後、さらに必要に応じて水冷し室温付近まで押出成形物を冷却する冷却工程。

(もっと読む)

1 - 20 / 304

[ Back to top ]