Fターム[4F207AG18]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 多管状、多室状構造体(←ハニカム状) (25)

Fターム[4F207AG18]に分類される特許

1 - 20 / 25

増加した強度を有する複合部材を製造する方法

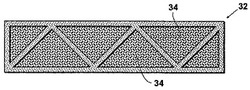

【課題】航空宇宙用途において、及び他の目的のために、木材の代替として用いることができる、特に複合体の耐荷重能力及び総合的な強度を増加させた押出複合材料を製造する方法を提供する。

【解決手段】注入可能な適合した構造コア材料34を用いて、押出複合材料32の内部のフォームセルを置き換え、それによって総合的な耐荷重安定性及び強度を向上させる。コア材料34は、構造材料に対して所望のCTEを有するように調整する。コア材料34は、また、複合部材32の強度を増加させるための繊維及び固体構造充填材も含むことができる。

(もっと読む)

気泡シート、その製造方法及び製造装置

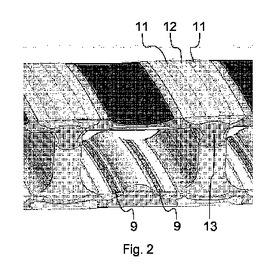

【課題】表示領域として最も適切な突起頂面に対向する領域に、鮮明な識別表示が付された気泡シートを提供することができる。

【解決手段】外周面に複数のキャビティが形成された成形ロールに供給され、キャビティにおいてキャビティ形状に対応する突起が真空成形されたキャップフィルム11と、キャップフィルム11に熱融着され、突起内の空気を封止するバックフィルム12と、を備える気泡シート10bであって、キャップフィルム11の突起11a頂面と対向するバックフィルム12面に、凹設及び/又は凸設形成された所定の識別表示12aを備える構成としてある。

(もっと読む)

押出成形品の製造方法

【課題】充填材が高充填された熱可塑性樹脂組成物を用いて成形体を成形するに当たり、小型の押出金型を設置した押出機の最大トルクの小さい押出機を用いても、表面平滑性に優れた押出成形品を高速で得る押出成形品の製造方法を提供する。

【解決手段】充填材高充填熱可塑性樹脂組成物を、押出金型平行部の長さが、対象成形体の最大クリアランスの20倍以下であり、同圧縮部の樹脂流路の絞り角が、押出機の押出方向に対して、15度未満の小型押出金型を用いて、押出機の最大トルクの小さい小型押出機から押出した後、多段冷却器を通して引き取りを行なうことで、表面平滑性に優れた押出成形品を高速で得る押出成形品の製造方法。

(もっと読む)

粘性体成形装置及び粘性体成形方法

【課題】外壁材の係合形状のような比較的複雑な形状の形成も含めて一度の成形工程で成形可能とし、成形品の生産性を高める。

【解決手段】粘土を口金10を通して押出すことにより成形品を形成する成形装置であって、口金10の押出通路を横切るように切刃14a,15aを設け、該切刃は押出通路を複数に分割するように口金に固定され、且つ切刃は、押出される粘土の中心部の押出形状に比べて粘土の流動抵抗が大きくなるような複雑な押出形状とされるとともに、切刃の部分を含め成形品全体として粘土の流動抵抗が均一となるように、押出方向の寸法が口金のそれに比べて短くされている。複雑な押出形状を含む成形品を形成する場合でも、流動抵抗を成形品全体として均一としているため、複雑な押出形状部分を含めて成形品は全体として同じ速度で押出され、成形品表面のひび割れやささくれを防止でき、後加工を必要としない。

(もっと読む)

シート構造体の製造装置及び製造方法

【課題】美観性に優れたシート構造体を容易に製造し得るシート構造体の製造方法を提供する。

【解決手段】製造装置1は、シート2a上に溶融樹脂33cを吐出することにより樹脂製スペーサ2bを形成する吐出機構33と、樹脂製スペーサ2bが形成されたシート2a上に別のシート2aを積層する積層機構31と、温度差低減機構45とを備えている。温度差低減機構45は、吐出機構33から吐出された溶融樹脂33cがシート2aに接触する前に、シート2aの加熱及び溶融樹脂33cの冷却のうちの少なくとも一方を行うことにより溶融樹脂33cと溶融樹脂33cが吐出されるシート2aとの間の温度差を低減する機構である。

(もっと読む)

パイプの製造に用いられる中空プロファイル

螺旋状二重壁熱可塑性パイプを製造するために用いられる中空プロファイル(1)であって、実質的に矩形の断面を有し、2つの側壁(5)と外壁(3)と内壁(4)が前記プロファイル内で空洞(2)を制限する。この中空プロファイルでは、パイプの内壁(4)を形成するための壁が、パイプの外壁(3)を形成するための中空プロファイルの壁(3)よりも厚くなっている。中空プロファイルの肉厚壁(4)に隣接する縁部の丸み内径(7)が、空洞(6)の他の2つの縁部の丸み径(6)よりも大幅に大きくなっており、肉厚壁(4)の内面が、プロファイルの空洞において、パイプの内側を形成するプロファイルの側で、少なくとも実質的にプロファイルの全長にわたってプロファイルの長手方向に延びるリブ(8)を備えている。  (もっと読む)

(もっと読む)

採光断熱材の製造装置及び製造方法

【課題】直線状の樹脂製スペーサを確実に形成することができ、高い良品率で製造可能な採光断熱材の製造装置及び製造方法を提供する。

【解決手段】製造装置1は、相互に平行に形成されている複数の樹脂製スペーサ2bを介して積層された複数の透光性シート2aを備える採光断熱材2の製造装置である。製造装置1は、透光性シート2aを供給するシート供給機構31と、透光性シート2aが固定されるテーブル10と、透光性シート2aに対して溶融樹脂33cを吐出することにより樹脂製スペーサ2bを形成する吐出機構33と、除電機構39とを備えている。除電機構39は、吐出機構33から吐出された溶融樹脂33cが透光性シート2aに接触する前に、透光性シート2aを除電する機構である。

(もっと読む)

プラスチック加工用T−ダイおよびそれを使用した積層材の製造方法

【課題】溶融プラスチックシートを、シートの面によって異なった温度で吐出することが可能なT−ダイを提供し、そのT−ダイを利用した種々の積層材、たとえばプラスチック気泡ボードの改良された製造方法を提供する。

【解決手段】T−ダイ(1)を構成するそれぞれのリップ(13,14)を先端に有する2個のダイブロック(11,12)に、それぞれ独立したヒーター(3,4)を取り付けるとともに、それらのダイブロックを断熱材の層(5)を介して組み立て、温度制御のためのコントローラを設けて、2個のリップの温度を独立に制御できるようにしたT−ダイ(1)。

(もっと読む)

押出成形金型、押出成形装置および医療用チューブ

【課題】 一端側部分と他端側部分とが特性の異なる成形材料からなり、その移行部が外層と内層とからなる医療用チューブを成形する際に、異なる成形材料の容積比を滑らかに、かつ急激に変化させることのできる押出成形金型、押出成形装置および医療用チューブを提供すること。

【解決手段】 押出成形金型20を、外周側凹部21aが形成された角ボディー21と、外周側凹部21a内に設置され外周側凹部21aとの間に外周側流路Aを形成するとともに内周側凹部22aが形成された外側マンドレル22と、内周側凹部22a内に設置され内周側凹部22aとの間に内周側流路Bを形成する内側マンドレル23と、外周側流路Aと内周側流路Bとを合流させて医療用チューブ10を成形するチューブ形状形成部とで構成した。そして、外周側流路Aおよび内周側流路Bを、上流側から下流側にいくにしたがって順次分岐させた。

(もっと読む)

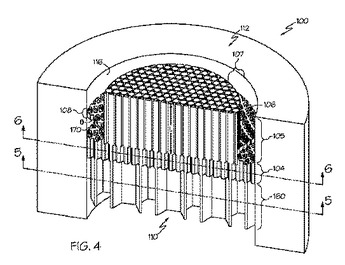

厚壁及び薄壁を有する押出品を成形するための押出ダイ

押出品を成形するための押出ダイは、ダイボディ、ボディフィード部及び押出成形部を有する。ダイボディは、ダイボディを通る押出物流路を定める、装填口及び排出口を有することができる。ボディフィード部は装填口と排出口の間に配置することができ、ボディフィードチャネルの配列を有する。押出成形部はボディフィード部と排出口の間に配置することができ、少なくとも1つの厚壁成形領域に流体通過可能な態様で結合された薄壁成形領域を有する。薄壁成形領域はボディフィード部から排出口に向けて延び出すピンのアレイを有することができ、厚壁成形領域は厚壁成形領域を通る押出物流路内に配置された少なくとも1つのバッフル部を有することができる。厚壁成形領域の面積はピン間空所領域の面積より大きくすることができる。  (もっと読む)

(もっと読む)

長尺キャビティを封止および音響減衰する方法、並びにそのために使用するインサート

キャビティ軸に平行なラインに沿って交差している少なくとも2つのキャリヤープレートを含んでなる封止および音響減衰のためのインサートを含んでなるキャビティを有する部材、並びにそのようなインサート。各キャリヤープレートは、2つのプレート表面を有し、長縁は、キャビティ長軸と本質的に平行に通り、前縁および後縁は、キャビティ長軸と本質的に垂直に通り、キャリヤープレートの垂直プレート軸がキャビティ長軸に垂直になるようキャリヤープレートは長尺キャビティ内に設置されている。挿入されたインサートは、キャビティ長軸に平行である少なくとも3つの小区域に長尺キャビティを分割している。130〜220℃の範囲の温度で加熱したときに熱膨張性材料が少なくとも1000%膨張することによって、熱膨張性材料の膨張後に、キャビティの小区域の全てが膨張材料で完全に満たされるよう、キャリヤープレートは、1つ以上のプレート表面上を、熱膨張性材料層で覆われている。これらのインサートの製造方法、およびこれらのインサートを用いたキャビティの封止方法もまた、特許請求されている。  (もっと読む)

(もっと読む)

断熱材の製造方法及び製造装置

【課題】植物性材料を主原料とし、これを水蒸気圧で発泡させて製造する発泡成形体において、建築用断熱材として利用可能な成形体の製造を可能にする。

【解決手段】紙・澱粉・ポリオレフィン系樹脂の混合物を主原料とし、これを押出機の押出口に取り付けた多数の開孔を有するダイ装置から押し出すと同時に発泡させて多数のストランドを形成し、このストランド群をサイジング装置を通過させて、水蒸気の放散を妨げない程度の空隙を保つように一体化させて発泡成形体と成した後、第1圧縮装置によりサイジング装置の開口部を基準としてその70〜90%となるように圧縮し、さらに第2圧縮装置により基準値の45〜65%となるように圧縮する。これにより、厚みが大きく且つ低熱伝導率の発泡成形体が得られる。

(もっと読む)

合成樹脂製気泡シート及びその製造方法

【課題】低圧環境下で使用される構造材料に好適な材料を提供する。

【解決手段】多数の突起部が形成された合成樹脂製の凹凸シート101と、少なくとも凹凸シート101における突起部の開口側に接合された合成樹脂製の平坦シート102とを備え、突起部と平坦シート102との間にガスが封入された多数の気泡部104が形成された合成樹脂製気泡シートにおいて、気泡部104に、標準大気圧において封入可能なガス量の上限値の65%以下のガスを封入する。

(もっと読む)

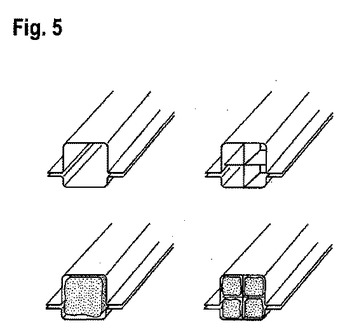

同軸ケーブル用中空コア体の製造方法

【課題】成形時の面積引き落とし倍率を300倍よりも大きくしても、生産安定性が損なわれない同軸ケーブル用中空コア体の製造方法を提供する。

【解決手段】ダイスを使用した押出成形により、内部導体12の周囲に、熱可塑性樹脂からなり、内環状部14a、内環状部14aから放射状に延びる複数のリブ部14b、及び各リブ部14bの外端を連結する外環状部14cで構成され、内環状部14aと、外環状部14cと、リブ部14bとにより囲まれた複数の空隙部16を有し、外径が0.5mmを超え5mm以下であり、かつ長手方向に垂直な断面における空隙部16の割合が40%以上である絶縁被覆体14を形成する。その際、内部導体12の線速を20m/分以上、面積引き落とし倍率を300倍よりも大きくかつ2000倍以下とし、押出成形後に形成された絶縁被覆体14を強制的に冷却する。

(もっと読む)

中空プラスチックシート用サイジング装置およびそれを用いた中空プラスチックシートの製造方法

【課題】厚みが大きく・高目付けの中空プラスチックシートを高速度で成形できるサイジング装置、および該装置を用いた中空プラスチックシートの製造方法の提供。

【解決手段】溶融押出しされた中空プラスチックシートSと接触する第一サイジングプレート2と給排水ブロック20で構成された第一減圧セクション10と、第二サイジングプレート3を囲繞する減圧ボックスで構成された第二減圧セクション11とを備える中空プラスチックシート用サイジング装置で、第一サイジングプレート2と給排水ブロック20には、給水溝4と排水溝5が交互に配置され、第二サイジングプレート3には、吸引溝13が設けられ、減圧ボックスには、冷却水スプレーノズル14と、減圧および排水のための開口部22を有する中空プラスチックシート用サイジング装置、および前記中空プラスチックシート用サイジング装置をもちいた中空プラスチックシートの製造方法。

(もっと読む)

押出し成形金型

【課題】コアピンの先端部を吐出口から突出させた状態で樹脂を押出すことに起因する「目ヤニ」と「ピンホール」の発生の抑制という技術的課題に着目し、チューブの真円度を確保しつつ「目ヤニ」及び「ピンホール」の発生を抑制し得る押出し成形金型を提供する。

【解決手段】外型の吐出口の内側に、先端が吐出口より一部突出するピン23a〜23dを位置させて、前記外型とピンとで筒状の押出し成形空間を形成し、当該成形空間より溶融樹脂を押出すようにした押出し成形金型であって、前記ピンの突出量を吐出口から2mmを若干超える値を上限として、それ以下に設定した。

(もっと読む)

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートとライナー加圧ロールとの間に空気が巻き込まれるのを防いで、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】 ライナー加圧ロールと、熱可塑化状態のライナーシートとの間の空気を真空吸引して負圧状態に保つことにより、ライナーシートがライナー加圧ロールに向かって押しつけられて密着し、全面的に急冷されるように図る。具体的には、ライナー加圧ロールとライナーシートとが接触する直前の位置で開口するリップを有する空気吸引ノズルを配置するか、または、サクションロールを加工したライナー加圧ロールを使用する。

(もっと読む)

プラスチック中空板の製造方法および製造装置

【課題】 キャップシートとバックシートからなる二層品のキャップ上にライナーシートを融着させた、三層構成をもつプラスチック中空板の製造において、ライナーシートの表面の平滑性が改善された製品を与える製造技術を提供する。

【解決手段】 プラスチック材料として代表的にはポリプロピレンを使用し、ライナー加圧ロールに近接して多数の放電針を配置し、放電針が(+)でライナー加圧ロールが(−)となる高圧の直流電圧を印加して、放電針の先端とライナー加圧ロールの軸を結ぶ平面上を放電電流が通過する放電を行ない、この平面が、ライナーシートがライナー加圧ロールに接触する直線のわずか上方においてライナーシートを通過するようにして、ライナーシートをライナー加圧ロールに対して一直線上で密着させ急冷したのち、キャップに押圧することにより、ライナーシートとライナー加圧ロールとの間に空気が巻き込まれることを防いで貼り合わせを行なう。

(もっと読む)

押出成形チューブの製造方法及びその装置

【課題】引取りベルトの走行性を安定させるとともに、引取る中空のチューブに必要な引

き出し張力を付与する。

【解決手段】押出成形機10により連続的に押出され、冷却機20で冷却された中空のチ

ューブ1を引取る引取機30において、上記中空のチューブ1を挟持する引取りベルト3

1cの下側のベルト面と上記引取りベルト32cの上側のベルト面との隙間の寸法である

ベルト間隙量Sを調整して、当該チューブ1の全高がHであるときに、上記中空のチュー

ブ1の潰し量ΔH=H−Sを略1.5mm以上とすることで、上記引取機30のチューブ

引き出し張力が10kgfの張力限界値を超えるようにした。

(もっと読む)

医療用チューブの押出成形用金型および押出成形方法

【課題】 軟質の熱可塑性樹脂を用いて複雑な形状の医療用チューブの成形が行える医療用チューブの押出成形用金型および押出成形方法を提供すること。

【解決手段】 軟質の熱可塑性樹脂からなり内部に軸部を挟んで流路13a,13b,13c,13dが形成された医療用チューブ10を成形するための押出成形用金型20を、金型本体21と、ランド部23を備えたピン22とで構成した。そして、金型本体21の凹部26a,27aの内周面とピン22の外周面との間に成形用材料を通過させる円筒状の後部側成形空間部を形成し、金型本体21の凹部28aの内周面とランド部23との間に医療用チューブ10を形成するための断面形状を備えた先端側成形空間部を形成した。さらに、先端側成形空間部の断面形状のうちの後部側部分の断面形状を、先端側成形空間部の先端部の断面形状と後部側成形空間部の先端部の断面形状との中間の形状にした。

(もっと読む)

1 - 20 / 25

[ Back to top ]